ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«АКЦИОНЕРНАЯ КОМПАНИЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА

нефтепродуктов «транснефтепродукт»

|

УТВЕРЖДЕН

И ВВДЕН В

ДЕЙСТВИЕ

Приказ

ОАО «АК «транснефтепродукт»

№ 10

от « 29» января 2007 г.

|

СТАНДАРТ ОРГАНИЗАЦИИ

ПРАВИЛА

ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ, ДИАГНОСТИРОВАНИЯ И

РЕМОНТА СТАЛЬНЫХ ВЕРТИКАЛЬНЫХ РЕЗЕРВУАРОВ

ОАО «АК «ТРАНСНЕФТЕПРОДУКТ»

СО

02-04-АКТНП-007-2006

СОГЛАСОВАНО

Старший вице-президент

ОАО «АК«Транснефтепродукт»

______________________ Макаров С.П.

«29» января 2007 г.

Предисловие

1 Разработан Государственным

унитарным предприятием «Институт проблем транспорта энергоресурсов» (ГУП

«ИПТЭР») по договору 19-1-04-4/569 от 30.08.2004 г. с ОАО «АК

«Транснефтепродукт».

Разработчики:

от ГУП «ИПТЭР» Гумеров А.Г., Султанов М.Х., Саттарова

Д.М., Гималетдинов Г.М., Петрова Р.Г., Бегебо Г.М.

от ОАО «АК «Транснефтепродукт» Демченко Ю.В., Баклагин

И.М, Черникин В.А., Крылов Ю.В.

Принимали участие в разработке Приложений А, Б, Л по

вопросам антикоррозионных покрытий:

от Федерального государственного учреждения

«Научно-исследовательский институт проблем хранения » ФГУ НИИПХ Яковлев В.С.,

Рогова А.Н., Семенов В.Н., Лихтерев С.Д., Бакирова Е.В.

2 ВНЕСЕН Открытым акционерным обществом

«Акционерная компания «Транснефтепродукт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Приказом ОАО «АК «Транснефтепродукт»

№ от______ 200 г.

4 Вводится взамен «Правил

технической эксплуатации резервуаров и инструкции по их ремонту», утвержденных

Госкомнефтепродуктом СССР 26.12.86 г.

Содержание

СТАНДАРТ

ОРГАНИЗАЦИИ

Правила технической

эксплуатации, Диагностирования и ремонта стальных вертикальных резервуаров ОАО

«АК «транснефтепродукт»

Дата введения

Часть

I.

Правила технической эксплуатации резервуаров

1.1 Область применения

1.1.1 Действие настоящего стандарта «Правила

технической эксплуатации, диагностирования и ремонта стальных вертикальных

резервуаров ОАО «АК «Транснефтепродукт» (далее Правила) распространяется на

дочерние и зависимые общества ОАО «АК «Транснефтепродукт». Правила

устанавливают:

- нормы и общие технические требования по

эксплуатации, техническому обслуживанию, диагностированию и капитальному

ремонту резервуаров перекачивающих станций магистральных нефтепродуктопроводов;

- меры по обеспечению безопасной эксплуатации

резервуаров, охраны труда при эксплуатации резервуаров;

- порядок оформления эксплуатационной документации на

резервуары.

Требования настоящего Стандарта обязательны для

дочерних организаций ОАО «АК Транснефтепродукт» и подрядных организаций,

проводящих работы по зачистке, техническому диагностированию, капитальному

ремонту и реконструкции резервуаров (далее ремонт).

1.1.2 Положения Правил распространяются на все

эксплуатируемые, строящиеся и реконструируемые вертикальные стальные резервуары

(типа РВС или РВСП) для нефтепродуктов, имеющих давление насыщенных паров при

температуре плюс 20 °С

не выше 93,1 кПа (700 мм. рт. ст.) объемом от 100 до 20000 м3,

имеющиеся на объектах магистральных нефтепродуктопроводов ОАО «АК

«Транснефтепродукт».

1.1.3 Положения Правил не распространяются на

резервуары высокого давления, изотермические резервуары для других жидких

продуктов, резервуары для хранения агрессивных химических продуктов и продуктов

с подогревом.

1.1.4 Правила разработаны в соответствии с

Федеральными законами «О техническом регулировании» № 184-ФЗ от 27.12.2002 г. [1],

«О промышленной безопасности опасных производственных объектов» № 116-ФЗ

от 21.07.1997 г. [2],

Положением о Федеральной службе по

экологическому, технологическому и атомному надзору, утвержденным

постановлением Правительства РФ от 30 июля 2004 г. № 401 [3], Общими правилами промышленной

безопасности для организаций, осуществляющих деятельность в области

промышленной безопасности опасных производственных объектов, и другими

нормативно-техническими документами.

1.1.5 Терминология, употребляемая в технологических и

эксплуатационных документах резервуаров, составляемых на предприятиях ОАО «АК

«Транснефтепродукт», должна соответствовать терминологии настоящих Правил.

1.1.6 Контроль и ответственность за выполнение

настоящих Правил возлагаются на руководителей ОАО МНПП, их филиалов (ПО),

структурных подразделений (ПС, НС).

В настоящих Правилах

использованны следующие нормативные ссылки:

ГОСТ

8.570-2000 ГСИ. Резервуары стальные вертикальные цилиндрические. Методика

поверки

ГОСТ

Р 8.595-2004 ГСИ. Масса нефти и нефтепродуктов. Общие требования к

методикам выполнения измерений

ГОСТ

9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие

требования

ГОСТ

9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и

обозначения

ГОСТ

9.104-79 ЕСЗКС. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ

9.401-91 ЕСЗКС.

Покрытия лакокрасочные. Общие требования

и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ

9.402-80 ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических

поверхностей перед окрашиванием

ГОСТ

9.407-84* ЕСЗКС. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ

9.409-88 ЕСЗКС. Покрытия лакокрасочные. Методы ускоренных испытаний на

стойкость к воздействию нефтепродуктов

ГОСТ

9.907-83 ЕСЗКС. Металлы, сплавы, покрытия металлические. Методы удаления

продуктов коррозии после коррозионных испытаний

ГОСТ

12.0.003-74 ССБТ. Опасные и вредные производственные факторы. Классификация

ГОСТ

12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004-91

ССБТ. Пожарная безопасность. Общие требования

ГОСТ

12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху

рабочей зоны

ГОСТ

12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования

безопасности

ГОСТ 12.1.010-76 ССБТ.

Взрывобезопасность. Общие требования

ГОСТ 12.1.012-90

ССБТ. Вибрационная безопасность. Общие требования

ГОСТ

12.1.018-93 ССБТ Пожаровзрывобезопасность статического электричества. Общие

требования

ГОСТ

12.1.044-89 ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура

показателей и методы их определения

ГОСТ

12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

ГОСТ

12.2.044-80 ССБТ. Машины и оборудование для транспортирования нефти.

Требования безопасности

ГОСТ

12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.003-86

ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.3.005-75

ССБТ. Работы окрасочные. Общие требования безопасности

ГОСТ

12.3.008-75 ССБТ. Производство покрытий металлических и неметаллических

неорганических. Общие требования безопасности

ГОСТ

12.3.009-76* ССБТ. Работы погрузочно-разгрузочные. Общие требования

безопасности

ГОСТ

12.3.010-82 ССБТ. Тара производственная. Требования безопасности при

эксплуатации

ГОСТ

12.3.016-87 ССБТ. Строительство. Работы антикоррозионные. Требования

безопасности.

ГОСТ

12.3.019-80 ССБТ. Испытания и измерения электрические. Общие требования

безопасности

ГОСТ

12.4.009-83 ССБТ. Пожарная техника для защиты объектов. Основные виды.

Размещение и обслуживание

ГОСТ

12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и

классификация

ГОСТ Р 12.4.013-97

ССТБ. Очки защитные. Общие технические условия

ГОСТ 12.4.021-75

ССБТ. Системы вентиляционные. Общие требования

ГОСТ

Р 12.4.026-2001 ССБТ. Цвета сигнальные, знаки безопасности и разметка

сигнальная. Назначение и правила применения. Общие технические требования и

характеристики. Методы испытаний

ГОСТ

12.4.034-01 ССБТ. Средства индивидуальной защиты органов дыхания.

Классификация и маркировка

ГОСТ

12.4.045-87 Костюмы мужские для

защиты от повышенных температур

ГОСТ

12.4.059-89 ССБТ. Строительство. Ограждения предохранительные инвентарные.

Общие технические условия

ГОСТ

12.4.087-84 ССБТ. Строительство. Каски строительные. Технические условия

ГОСТ

12.4.124-83 ССБТ. Средства защиты от статического электричества. Общие

технические требования

ГОСТ 305-82 Топливо

дизельное. Технические условия

ГОСТ

400-80 Термометры стеклянные для испытаний нефтепродуктов. Технические

условия

ГОСТ 1497-84 Металлы.

Методы испытания на растяжение

ГОСТ

1510-84 Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и

хранение

ГОСТ 2517-85 Нефть и

нефтепродукты. Методы отбора проб

ГОСТ 2601-84

Сварка металлов. Термины и определения основных понятий

ГОСТ 2789-73

Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242-79

Соединения сварные. Методы контроля качества

ГОСТ 3900-85

Нефть и нефтепродукты. Методы определения плотности

ГОСТ

4765-73 Материалы лакокрасочные. Метод определения прочности пленки при

ударе

ГОСТ

5233-89 Материалы лакокрасочные. Метод определения твердости покрытия по

маятниковому прибору

ГОСТ

5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

5520-79 Прокат листовой из углеродистой низколегированной и легированной

стали для котлов и сосудов, работающих под давлением

ГОСТ

6806-73 Материалы лакокрасочные. Метод определения эластичности пленки при

изгибе

ГОСТ

6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7502-98

Рулетки измерительные металлические. Технические условия

ГОСТ

7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ

7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование

и хранение

ГОСТ

8420-74 Материалы лакокрасочные. Методы определения условной вязкости

ГОСТ

8713-79 Сварка под флюсом. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

9070-75 Вискозиметры для определения условной вязкости лакокрасочных

материалов. Технические условия

ГОСТ

9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной

и повышенных температурах

ГОСТ

9980.1-86 Материалы лакокрасочные. Правила приемки

ГОСТ 10585-99 Топливо

нефтяное. Мазут. Технические условия

ГОСТ 11955-82

Битумы нефтяные дорожные жидкие. Технические условия

ГОСТ 12997-84 Изделия ГСП.

Общие технические условия

ГОСТ

13196-93 Устройства автоматизации резервуарных парков. Средства измерения

уровня и отбора проб нефти и нефтепродуктов. Общие технические требования и

методы испытаний

ГОСТ

14637-89 Прокат толстолистовой из углеродистой стали обыкновенного

качества. Технические условия

ГОСТ

14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ

14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой

резкой. Точность, качество поверхности реза

ГОСТ 15140-78

Материалы лакокрасочные. Методы определения адгезии

ГОСТ

15150-69 Машины, приборы и другие технические изделия. Исполнения для

различных климатических районов. Категории, условия эксплуатации, хранения,

транспортирования в части воздействия климатических факторов внешней среды

ГОСТ

16350-80 Климат СССР. Районирование и статистические параметры

климатических факторов для технических целей

ГОСТ

18299-72 Материалы лакокрасочные. Метод определения предела прочности при

растяжении, относительного удлинения при разрыве и модуля упругости

ГОСТ

18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ

19007-73 Материалы лакокрасочные. Метод определения времени и степени

высыхания

ГОСТ

19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ

22782.0-81 Электрооборудование взрывозащищенное. Общие технические

требования и методы испытаний

ГОСТ

22782.5-78 Электрооборудование взрывозащищенное с видом взрывозащиты

«Искробезопасная электрическая цепь». Технические требования и методы испытаний

ГОСТ

22782.6-81 Электрооборудование взрывозащищенное с видом взрывозащиты

«Взрывозащищенная оболочка». Технические требования и методы испытаний

ГОСТ

22782.7-81 Электрооборудование взрывозащищенное. Часть 7. Защита вида е

ГОСТ

23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация

сварных соединений по результатам радиографического контроля

ГОСТ

23667-85 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы

измерения основных параметров

ГОСТ 26251-84

Протекторы для защиты от коррозии. Технические условия

ГОСТ

26887-86 Площадки и лестницы для строительно-монтажных работ. Общие

технические условия

ГОСТ

27321-87 Леса стоечные приставные для строительно-монтажных работ.

Технические условия

ГОСТ

27372-87 Люльки для строительно-монтажных работ. Технические условия.

ГОСТ

27772-88 Прокат для строительных стальных конструкций. Общие технические

условия

ГОСТ

28498-90 Термометры жидкостные стеклянные. Общие технические требования.

Методы испытания

ГОСТ В 28569-90 Средства хранения и транспортирования

светлых нефтепродуктов

ГОСТ

30662-99 Преобразователи ржавчины. Методы испытаний защитных свойств

лакокрасочных покрытий

ГОСТ

Р 50849-96 Пояса предохранительные строительные. Общие технические условия.

Методы испытаний

ГОСТ

Р 51069-97 Нефть и нефтепродукты. Метод определения плотности,

относительной плотности и плотности в градусах АРI ареометром

ГОСТ

Р 51105-97 Топливо для двигателей внутреннего сгорания. Неэтилированный

бензин. Технические условия

ГОСТ

Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите

от коррозии

ГОСТ

Р 51330.9-99 Электрооборудование взрывозащищенное. Часть 10. Классификация

взрывоопасных зон

ГОСТ Р 51694-2000 Материалы лакокрасочные. Определение толщины

покрытия

ISO 2409:1992 Лаки и краски. Испытание

методом решетчатого надреза

ISO 2808:1997 Лаки и краски. Определение

толщины пленки

ISO 2812-1:1993 Лаки и краски. Определение

устойчивости к воздействию жидкостей. Часть 1. Общие методы

ISO 3248:1975 Лаки и краски. Метод

определения теплового воздействия

ISO 4624:1978 Лаки и краски. Определение

адгезии методом отрыва

ISO 6270:1980 Лаки и краски. Определение

влагостойкости системы (непрерывная конденсация)

ISO 8501-1:1994 Подготовка стальной основы

перед нанесением красок и других подобных покрытий. Визуальная оценка чистоты

поверхности. Информационное дополнение к части 1. Фотографии типичных примеров

внешних изменений, происходящих в стали в результате струйной очистки с помощью

различных абразивных материалов

ISO 8501-2:1994 Подготовка стальной основы

перед нанесением красок и других подобных материалов. Визуальная оценка чистоты

поверхности. Часть 2. Степень подготовки стальных поверхностей с

предварительным покрытием после его удаления на отдельных участках

ISO 8502-3:1992 Подготовка стальной основы

перед нанесением красок и других подобных покрытий. Испытания для оценки

чистоты поверхности. Часть 3. Оценка запыленности стальных поверхностей,

подготовленных для нанесения краски (метод липкой ленты)

ISO 9712:1992 Методы неразрушающего контроля.

Аттестация персонала и выдача свидетельства

ISO 11507:1997 Лаки и краски. Воздействие

искусственных атмосферных условий на покрытия. Воздействие флуоресцентного

ультрафиолетового излучения и воды.

В первой части документа «Правила технической

эксплуатации, диагностирования и ремонта стальных вертикальных резервуаров ОАО

«АК «Транснефтепродукт» применены следующие определения:

1.3.1 резервуар:

Инженерная конструкция, предназначенная для хранения, приема, отпуска и учета

нефтепродуктов.

1.3.2 резервуарный

парк: Группа (группы) резервуаров, предназначенных для приема, хранения и

отпуска нефтепродуктов, и размещенных на территории, ограниченной по периметру

обвалованием или ограждающей стенкой при наземных резервуарах и дорогами или

противопожарными проездами - при подземных (заглубленных в грунт или полузаглубленных)

резервуарах и резервуарах, установленных в котлованах или выемках.

1.3.3 система

эксплуатации резервуаров и резервуарных парков: Включает эксплуатацию

резервуаров, их техническое обслуживание, диагностирование, текущий и

капитальный ремонты.

1.3.4 техническое обслуживание резервуаров

и резервуарных парков: Комплекс операций по поддержанию работоспособности

резервуаров и резервуарных парков без проведения ремонтных работ.

1.3.5 авария в

резервуарном парке: Внезапный вылив или истечение нефтепродукта в

результате полного разрушения или частичного повреждения резервуара, его

элементов, оборудования и устройств, сопровождаемые одним или несколькими из

следующих событий:

- травматизмом со

смертельным исходом или с потерей трудоспособности пострадавших;

- воспламенением

нефтепродукта или взрывом его паров;

- загрязнением любого

водотока, реки, озера, водохранилища или любого другого водоема сверх пределов,

установленных стандартом на качество воды;

- объем утечки

нефтепродукта составляет более 10 м3;

1.3.6 аварийная утечка в резервуаре: Истечение нефтепродукта объемом

менее 10 м3 на территории резервуарного парка без признаков событий,

указанных в п. 1.3.5, и требующее проведения ремонтных работ и других

природоохранных мероприятий.

1.3.7 опасные условия эксплуатации: Обстоятельства, выявленные при

эксплуатации резервуарного парка или при проведении обследований резервуаров и

их оборудования, которые позволяют сделать объективный вывод о возможности

возникновения аварий или аварийной утечки.

1.3.8 магистральный

трубопровод - совокупность производственных объектов магистрального

трубопроводного транспорта и местных распределительных трубопроводов,

предназначенная для транспортировки товарного продукта от мест приемки от

производителя до мест сдачи потребителям или перевалки на другой вид

транспорта.

1.3.9 схемы перекачки нефтепродуктов по

магистральному трубопроводу:

«через резервуары» - при которой нефтепродукт

принимается поочередно в один или группу резервуаров перекачивающей станции, а

перекачка на следующую станцию осуществляется из другого резервуара или группы

резервуаров и наоборот;

«с

подключенными резервуарами» - при

которой резервуары служат для компенсации неравномерности поступления

нефтепродукта и откачки на последующую станцию;

1.3.10 противокоррозионная

защита: Процессы и средства, применяемые для уменьшения или

прекращения коррозии металла.

1.3.11 лакокрасочные

материалы (ЛКМ) - материалы на основе синтетических смол, предназначенных для

антикоррозионной защиты стальных поверхностей.

1.3.12 топливостойкость покрытия: Свойства пленки

покрытия не изменять свои физико-химические показатели в процессе контакта с

углеводородными топливами на внутренних поверхностях резервуаров, а также не

оказывать отрицательного влияния на качество хранимого топлива.

1.3.13 подготовка металлической поверхности для противокоррозионной защиты

(ПКЗ) - процесс очистки металла от продуктов коррозии, грязи, жировых

загрязнений, старого покрытия.

1.3.14 молниезащита: Комплекс мероприятий и устройств для

обеспечения безопасности людей, предохранения зданий, сооружений, оборудования

и материалов от взрывов, пожаров, разрушений при воздействии молнии.

1.3.15 электростатическая

искроопасность: Состояние объекта защиты, при котором имеется возможность

возникновения в объекте или на его поверхности разрядов статического

электричества, способных привести к воспламенению.

1.3.16 исполнительная

документация: Комплект рабочих чертежей и текстовой документации на

строительство (реконструкцию, ремонт) объекта, разработанный проектными и

монтажными организациями, полностью соответствующих сдаваемому объекту с

внесенными в них изменениями в процессе выполнения работ.

1.3.17 зачистка:

Комплекс технологических операций по удалению из резервуара твердых, жидких и

газообразных горючих вредных веществ.

1.3.18 дегазация: Снижение

концентрации паров углеводородов или вредных примесей до безопасных значений.

1.3.19

предельно-допустимая пожарная нагрузка (ПДПН): Пожарная нагрузка, г/м2,

соответствующая максимально допустимой толщине пленки горючего вещества,

которая не способна к воспламенению при воздействии источника зажигания.

1.3.20 нижний

(НКПР) и верхний (ВКПР) концентрационные

пределы распространения пламени

(воспламенения): Минимальное и максимальное содержание горючего в смеси

«горючее вещество-окисляемая среда», при которой возможно распространение

пламени на любое расстояние от источника зажигания.

1.3.21 нижний

НТПР (верхний ВТПР) температурный предел распространения пламени

(воспламенения): Минимальная (максимальная) температура вещества, при

которой его насыщенные пары образуют в конкретной окислительной среде

концентрации, равные соответственно нижнему (верхнему) концентрационным

пределам распространения пламени.

1.3.22 автоматическая установка охлаждения

резервуара (АУО): Комплекс стационарных технических устройств,

обеспечивающий при обнаружении пожара автоматическую подачу воды для охлаждения

резервуаров, находящихся в непосредственной близости от горящего резервуара.

1.3.23 автоматическая

установка тушения пожара нефтепродукта в резервуаре (АУТ): Комплекс

стационарных технических устройств, обеспечивающих при обнаружении возгорания

автоматическую подачу в горящий резервуар пены низкой кратности.

1.3.24 автоматиче ская установка пожарной защиты

резервуара (АУПЗ): Комплекс автоматических установок тушения пожара нефтепродукта в резервуаре и охлаждения соседних

резервуаров.

1.3.25 автоматическая

установка комбинированного тушения пожара нефтепродукта в резервуаре (АУКТ): Комплекс

стационарных технических устройств, обеспечивающих при обнаружении пожара

автоматическую подачу пены низкой кратности в верхний уровень резервуара на

поверхность нефтепродукта (на внутреннюю стенку резервуара или в зону

кольцевого уплотнения понтона) или (и) в нижний уровень резервуара

непосредственно в нефтепродукт.

1.3.26 автоматическая

установка подслойного тушения пожара нефтепродукта в резервуаре (АУПТ):

Комплекс стационарных технических устройств, обеспечивающих при обнаружении

пожара автоматическую подачу пены низкой кратности в нижний уровень резервуара

непосредственно в нефтепродукт.

1.3.27 система

автоматической пожарной защиты резервуарного парка (САПЗ): Комплекс

автоматической пожарной сигнализации и автоматических установок пожарной защиты

резервуаров, расположенных в резервуарном парке.

1.3.28 стационарная

установка охлаждения резервуара (СУО): Комплекс стационарных технических

устройств, предназначенных для подачи воды для охлаждения резервуара.

1.3.29 проект организации

строительства (ПОС) -

документ, определяющий порядок и последовательность проведения

строительно-монтажных работ с минимальными затратами и в установленные сроки.

1.3.30 проект производства работы

(Проект ПР) - основной

технический документ, разрабатываемый на строительство (реконструкцию,

капитальный ремонт) сооружения или конструкции в целом, или отдельных частей,

на выполнение отдельных технически сложных строительных, монтажных, специальных

работ, а также работ подготовительного периода.

1.3.31 стационарная установка тушения пожара

нефтепродукта в резервуаре (СУТ): Комплекс стационарных технических

устройств, предназначенных для подачи пены низкой кратности для тушения пожара

нефтепродукта в резервуаре.

Во второй части настоящих Правил, в Инструкции по ремонту резервуаров,

применены следующие термины с соответствующими определениями:

1.3.32 мониторинг: Контроль технического состояния резервуара, выполняемый во время его

эксплуатации службами эксплуатирующей и подрядными организациями.

1.3.33 техническое диагностирование(обследование): Комплекс мероприятий по определению технического состояния

резервуара и установлению срока его безопасной эксплуатации до проведения

следующей технической диагностики или капитального ремонта.

1.3.34 частичное техническое диагностирование

(обследование) резервуара:

Техническая диагностика резервуара с наружной стороны, проводящаяся без

выведения его из эксплуатации.

1.3.35 полное техническое диагностирование

резервуара: Техническая

диагностика резервуара, требующая выведения резервуара из эксплуатации, его

опорожнения, зачистки и дегазации.

1.3.36 дефект: Отклонение параметров

(характеристик) конструкций резервуара или его элемента от требований

нормативно-технической документации.

1.3.37 расчетный

срок службы: Срок безопасной

эксплуатации резервуара (в годах) на допустимых параметрах, установленных по результатам

технической диагностики, от момента его технической диагностики до проведения

следующей технической диагностики или ремонта.

1.3.38 ресурс: Срок

безопасной эксплуатации резервуара (в годах) на допустимых параметрах от сдачи

в эксплуатацию до перехода в предельное состояние.

1.3.39 предельное

состояние резервуара: Состояние резервуара, при котором его

дальнейшая эксплуатация недопустима в связи с высокой вероятностью

возникновения аварии.

1.3.40 текущий

ремонт резервуаров: Комплексные мероприятия и работы по

предохранению элементов резервуара от преждевременного износа, защите

конструкций и устранению мелких дефектов.

1.3.41 средний ремонт: Выполнение ремонтных

операций в локальных зонах. Средний ремонт в зависимости от объема работ и

общего состояния резервуара может выполняться в рамках программы капитального

или, в отдельных случаях, программы - текущего ремонта.

1.3.42 капитальный

ремонт резервуара: Комплекс мероприятий по восстановлению

технико-эксплуатационных характеристик с заменой или восстановлением элементов

конструкций резервуара и оборудования, с выводом резервуара из эксплуатации и

зачисткой.

1.3.43 реконструкция: Комплекс

строительных работ и организационно-технических мероприятий, связанных с

повышением технико-эксплуатационных показателей резервуара.

1.3.44 конструкция резервуара: Основные элементы резервуара (основание, фундамент, днище,

стенка, крыша, понтон и т.п.)

1.3.45 элемент конструкции резервуара: Листы днища, стенки, кровли

резервуара, усиливающие накладки, патрубки, люки, стойки, элементы несущей

конструкции, оборудование и т.п.

1.3.46 дефектный участок элемента

конструкции резервуара: Дефектный

участок листа окраек, центральной части днища, стенки, настила кровли или

элемента несущих конструкций кровли резервуара, патрубков и т.п.

1.3.47 выборочный

ремонт: Ремонт отдельных элементов конструкций резервуара с целью ликвидации дефектов на

ограниченном участке.

1.3.48 замена элементов и конструкций резервуара: Частичная или полная

замена днища, окраек днища, поясов стенки, кровли, центральной части понтона и

т.п.

1.3.49 заварка: Метод ремонта,

заключающийся в восстановлении толщины элемента конструкции резервуара в местах

потери металла и сварного шва методом наплавки.

1.3.50 шлифовка:

Метод ремонта, заключающийся в снятии в зоне дефекта слоя металла путем

шлифования для устранения концентрации напряжений.

1.3.51 равномерная коррозия: Сплошная коррозия,

охватывающая всю поверхность металла.

1.3.52 местная коррозия: Сплошная коррозия,

охватывающая отдельные участки поверхности.

1.3.53 язвенная,

точечная или пятнистая коррозия: Коррозия в виде отдельных точечных и

пятнистых язвенных поражений, в том числе сквозных.

1.3.54 непровар: Отсутствие сплавления между свариваемыми

элементами, металлом шва и основным металлом, между отдельными слоями шва.

1.3.55 подрез: Местное уменьшение толщины основного металла у

границы шва.

1.3.56 прожоги: Дефекты в сварном шве, образованные в результате

сквозного проплавления свариваемого металла и вытекание через это отверстие

металла сварочной ванны.

1.3.57 шлаковые включения: Дефекты в виде вкрапливания шлака на

поверхности сварного соединения.

1.3.58 наплывы: Натекание металла на поверхность основного металла

без сплавления с ним.

1.3.59 поры: Дефект сварного шва в виде полости

округлой формы, заполненной газом.

1.3.60 хлопун (вмятина): Локальная деформация

поверхности конструкций резервуара.

1.3.61 пирофорные

соединения: Соединения, которые самовозгораются вступая в контакт с

кислородом.

Принятые

обозначения и сокращения:

ОАО - открытое

акционерное общество;

МНПП -

магистральный нефтепродуктопровод;

РВС - резервуар

вертикальный стальной;

РВСП - резервуар вертикальный стальной с понтоном;

СО - стандарт

отрасли;

Филиалы ОАО:

ДАО - дочернее

акционерное общество;

ПО - производственное

отделение;

Подразделения ОАО:

ГПС - головная перекачивающая станция;

ЛПДС - линейная

производственно - диспетчерская станция;

ПС, ППС -

промежуточная перекачивающая станция;

НС - наливная

станция;

АСУ ТП -

автоматическая система управления технологическим процессом;

ГУГПС - Главное управление Государственной

противопожарной службы;

КР - капитальный ремонт;

КМ - комплект монтажной документации (конструкции

металлические);

КМД - рабочие (деталировочные) чертежи комплекта

монтажной документации;

ЛКМ - лакокрасочные материалы;

МПД - магнитопорошковая дефектоскопия;

МЧС РФ - Министерство по гражданской обороне и

чрезвычайным ситуациям России;

ПБ - пожарная

безопасность;

ПДВК - предельно допустимая взрывобезопасная

концентрация;

ПДК - предельно допустимая концентрация;

ПИР - проектно изыскательские работы;

ПОС - проект

организации строительства;

ПРП - приемо-раздаточный патрубок;

ПРУ - приемо-раздаточное устройство;

ПКЗ - противокоррозионная защита;

ПТЭ - правила технической эксплуатации;

РП - резервуарный парк;

СДЗ - станция дренажной защиты;

СИЗ - средства индивидуальной защиты;

СИЗОД - средства индивидуальной защиты органов

дыхания;

СКЗ - станция катодной защиты;

ТОР - техническое обслуживание и ремонт;

ТР - текущий ремонт;

ТТС - товаротранспортная служба;

УЗК - ультразвуковой контроль;

ЦД - цветная дефектоскопия;

ЦДП - центральный диспетчерский пункт;

ЭХЗ - электрохимическая защита.

1.5 Технические требования к резервуарам и

резервуарным паркам

Общие технические требования к

резервуарам, резервуарному оборудованию, территории резервуарного парка,

системам защиты резервуаров, в том числе молниезащиты, защиты от статического

электричества, защиты от коррозии представлены в Приложении

А.

В Приложении Г

представлены справочные материалы по характеристикам резервуаров и

резервуарному оборудованию, характеристики пожаро - взрывоопасных свойств

нефтепродукта, параметры стационарных установок подслойного и комбинированного

пожаротушения, рекомендуемые топливостойкие покрытия, требования к

антикоррозионным покрытиям.

2

Приемка резервуаров в эксплуатацию после строительства реконструкции и

капитального ремонта

2.1.1 Требования к порядку проведения, процедурам и

организации технического надзора на опасных производственных объектах

магистральных нефтепродуктопроводов дочерних и зависимых обществ Компании (ОАО)

за соблюдением проектных решений и обеспечению требуемого качества

строительно-монтажных работ при строительстве и капитальном ремонте

(реконструкции) резервуаров определяет СО 01-06-АКТНП-001-2005 [4].

2.1.2 Технический надзор за качеством

строительно-монтажных работ производится обученными специалистами с применением

инструментального контроля на протяжении всего периода строительно-монтажных

работ.

2.1.3 Наряду с техническим надзором Заказчика на всех

этапах строительно-монтажных работ на объектах магистральных

нефтепродуктопроводов предусматривается:

- производственный контроль Подрядчика;

- авторский надзор Проектанта;

- контроль со стороны государственных органов надзора.

2.1.4

Технический надзор осуществляет контроль за соблюдением требований нормативных

документов, проектных решений и качества капитального строительства,

реконструкции и капитального ремонта резервуаров и включает следующие направления

деятельности:

- анализ

проектной документации, проектных решений;

- проверка

на соответствие нормам, правилам, проектным решениям документации на

оборудование и материалы, а также документального подтверждения качества

материалов оборудования заводом-изготовителем;

- надзор за

проведением входного контроля качества материалов, изделий, оборудования,

поступающих для капитального строительства, реконструкции и капитального

ремонта, и обеспечением требуемых условий хранения;

- проверка

готовности строительно-монтажных организаций к выполнению работ по реализации

проекта;

- проверка

соответствия процесса производства работ, качество работ и выявление отклонений

от проекта, нормативных документов;

-

осуществление приемки скрытых работ с оформлением соответствующей документации

и разрешений (СНиП

3.01.03-84 [5], СНиП

3.02.01-87 [6]);

- проведение

в рамках технического надзора сплошного или выборочного контроля качества работ

подрядчика с использованием инструментальных и физических методов контроля;

- проведение

испытаний материалов, используемых при капитальном строительстве, реконструкции

и капитальном ремонте на соответствие техническим условиям, спецификациям,

сертификатам изготовления;

-

взаимодействие с разработчиком проекта, при необходимости внесение изменений в

проект и согласование вносимых изменений с проектной организацией.

При

производстве работ запрещается применение материалов конструкций, арматуры,

оборудования, устройств и изделий, не имеющих паспортов, технических условий на

изготовление, разрешений на изготовление и применение, не имеющих сертификатов

соответствия, и сертификатов пожарной безопасности (на пожарно-техническое

оборудование) в соответствии с требованиями нормативных документов.

2.1.5 Орган технического надзора несет

ответственность:

- за проверку и подтверждение соответствия требованиям

нормативной и проектной документации качества материалов, строительных

конструкций, оборудования, монтажных узлов, поступающих на место производства

строительно-монтажных работ (кроме проверки соответствия сертификационных

параметров);

- за проверку и подтверждение готовности Подрядчика к

реализации целей проекта (наличие лицензий, оснащенность квалифицированным

персоналом, оснащенность техникой, соответствие производственной испытательной

лаборатории (ПИЛ) установленным требованиям, укомплектованность участков

строительно-монтажных работ проектной и другой нормативно-технической

документацией);

- за несвоевременную остановку производства работ при

обнаружении брака строительно-монтажных работ, применение материалов и

оборудования не прошедших входной контроль, несоответствие производства

проекту, действующей нормативно-технической документации;

- за непрерывный пооперационный надзор на объектах

МНПП за качеством строительно-монтажных работ в процессе их производства на

соответствие требованиям нормативных документов и проектной документации;

- за своевременное информирование Заказчика о качестве

выполняемых работ;

- за проверку результатов работы ПИЛ Подрядчик с

осуществлением дублирующего (в установленном порядке) инструментального

контроля физическими методами;

- за приемку скрытых работ и контроль своевременного и

правильного оформления исполнительной документации;

- за выдачу Подрядчику Предписаний на устранение

выявленных несоответствий требованиям нормативных документов и проектной

документации и последующий контроль устранения выявленных несоответствий;

- за подтверждение объемов и качества выполнения

Подрядчиком работ, их соответствие требованиям нормативных и проектных

документов;

- за обоснованность своего решения о прекращении или

приостановке, по любым причинам, технического надзора за качеством

строительно-монтажных работ и своевременное информирование об этом Заказчика;

- за обязательное представление информации

территориальным органам Ростехнадзора по указанию Заказчика обо всех

отклонениях проектной документации, допущенных на любом этапе

строительно-монтажных работ на объектах МНПП.

Для реализации сложных проектов Заказчик вправе

привлекать к проведению технического надзора несколько организаций с различными

технологическими специализациями за качеством строительно-монтажных работ. При

необходимости Заказчик организует в местах проведения работ специализированные

участки технического надзора.

2.1.6 Приемку резервуара после завершения

строительства (реконструкции) осуществляет приемочная комиссия, в состав

которой входят представители заказчика, генерального подрядчика, субподрядных

организаций, генерального проектировщика, органов государственного

санэпиднадзора, органов Государственной противопожарной службы МЧС РФ,

Федеральной службы по экологическому, технологическому и атомному надзору

России, и других заинтересованных организаций в соответствии с их полномочиями.

В состав приемочной комиссии по приемке резервуара

после ремонта входят представители ОАО, генерального подрядчика и

субподрядчиков.

2.1.7 После комплексного опробования работы резервуара

в технологическом режиме ПС (НС) службой эксплуатации составляется акт комплексного

опробования. Приемочной комиссией после комплексного опробования в течение трех

дней подписывается акт о приемке объекта в эксплуатацию.

Формы приемо-сдаточной документации

представлены в Приложении

Б.3.

2.2

Подготовка резервуара к гидроиспытаниям и сдача его в эксплуатацию

2.2.1 Оценка качества работ проводится визуально на

соответствие выполненных работ проекту на строительство, реконструкцию или

капитальный ремонт и по результатам испытаний резервуара.

2.2.2 Резервуар должен подвергаться следующим видам

испытаний:

- испытание на прочность стенки и основания;

- испытание на герметичность стенки, кровли и днища;

- испытание на герметичность понтона.

2.2.3 До начала

испытаний резервуара Исполнитель должен предъявить Заказчику всю техническую

документацию на резервуар и документы, удостоверяющие качество металла и

сварочных материалов: сертификаты на примененные материалы; акты приемки

металлоконструкций в монтаж; акты об освидетельствовании скрытых работ и

промежуточной приемки отдельных ответственных конструкций; журналы производства

работ; материалы обследования и проверок в процессе выполнения работ надзорными

органами; журнал пооперационного контроля; акты контроля качества

смонтированных конструкций; журнал авторского надзора с приложением технических

решений, оформленных в установленном порядке; результаты контроля сварных

соединений смонтированного резервуара (заключение на контроль УЗК или другими

методами физического контроля сварных швов конструкций днища, стенки, уторного

шва стенки с окрайками днища, коробов понтона, приемо-раздаточных патрубков и

т.п.); акты на скрытые работы по подготовке основания и устройству изолирующего

слоя; другая исполнительная документация в соответствии с действующими

нормативными документами (Приложение

Б, таблица

Б.1).

2.2.4 Для резервуаров, покрытых с внутренней стороны

защитным антикоррозионным покрытием, должны быть представлены технические

характеристики нанесенного материала покрытия, карта-схема покрытия и

результаты испытаний на адгезию. Антикоррозионная защита должна соответствовать

СНиП

2.03.11-85 [8].

Работы по

антикоррозионной защите резервуара проводятся после проведения гидроиспытаний.

2.2.5 Испытания конструкций резервуара должны быть

проведены в соответствии с требованиями ПБ

03-605-03 [11]

,СНиП 3.03.01-87

[9] и

ВСН

311-89 [10].

Гидроиспытание

резервуаров проводят после окончания всех работ по монтажу и контролю перед

присоединением к резервуару технологических трубоповодов и после завершения

работ по обвалованию.

2.2.6 При

подготовке резервуара к испытанию проверяются его геометрическая форма и

размеры, а также положение в плане и по высоте всех конструктивных элементов

резервуара, выполняется нивелирование днища РВС с построением плана днища в

горизонталях с целью определения соответствия уклона днища проектному и

выявления деформируемых участков (хлопунов и вмятин).

2.2.7 Перед испытанием резервуара с понтоном в

положении понтона на опорных стойках или кронштейнах проводят следующие замеры:

а) фактическое значение периметра понтона;

б) отклонения от вертикали направляющих, стоек

понтона;

в) отклонений от вертикали наружной стенки коробов

(бортика) понтона.

2.2.8 Подготовка резервуара к

испытанию завершается комиссионной проверкой его внутреннего пространства,

закрытием люков и составлением акта готовности резервуара к гидравлическим

испытаниям (Приложение Б.3, форма

Б.7).

2.2.9 Гидравлическое испытание проводится для

окончательной проверки прочности конструкций основания, корпуса, днища

резервуара и их возможных деформаций, работоспособности системы резервуар -

технологическая обвязка с компенсирующими устройствами, а также с целью

консолидации (уплотнения) грунтов естественного и искусственного оснований в

период производства испытательных работ.

Гидравлические

испытания резервуара должны проводиться в соответствии с индивидуальной

программой испытаний, разработанной проектной организацией, Подрядчиком и

согласованной с Заказчиком, для каждого конкретного резервуара.

2.2.10 До начала испытаний совместным приказом подрядчика

и заказчика, с привлечением при необходимости специалистов других организаций,

создается комиссия по проведению испытаний, назначается руководитель испытаний,

определяются порядок проведения испытаний и меры безопасности.

На время испытания должны быть установлены

предупредительные знаки, обозначающие границу опасной зоны на расстоянии от

центра резервуара не менее двух диаметров резервуара. В опасной зоне нахождение

людей, не связанных с испытаниями, не допускается.

2.2.11 Гидравлическое испытание следует проводить при

температуре окружающего воздуха не ниже плюс 5 °С (без подогрева и

утепления) наливом воды до проектного или до максимально допустимого уровня,

определенного программой испытаний и выдержкой под нагрузкой не менее 24 часов

для резервуаров объемом до 20000 м3 включительно. При испытаниях

резервуаров при температуре ниже плюс 5 °С в программе испытаний,

должны быть предусмотрены мероприятия по предотвращению замерзания воды в

трубах, задвижках, а также обмерзания стенки резервуара.

По мере заполнения резервуара водой необходимо

наблюдать за состоянием конструкций резервуара, соблюдая меры безопасности,

определенные программой испытаний.

Если в процессе

испытания будут обнаружены свищи, течи или трещины в стенке резервуара

(независимо от величины дефекта), испытание должно быть прекращено и вода слита

до уровня в случаях:

-

при обнаружении дефекта в 1 поясе полностью;

-

при обнаружении дефекта во 2-6 поясах на 1 пояс ниже расположения дефекта;

- при

обнаружении дефекта в 7 поясе и выше до 5 пояса.

2.2.12 Резервуары со стационарной крышей без понтона

должны быть испытаны также на герметичность созданием внутреннего избыточного

давления и вакуума.

Испытания на внутреннее избыточное давление и вакуум

обычно проводят в процессе гидравлического испытания. Избыточное давление

принимается на 25 %, а вакуум на 50 % больше проектной величины, если в проекте

производства работ нет других указаний. Продолжительность нагрузки - 30 минут.

Давление в газовом пространстве создается либо заполнением резервуара водой до

уровня не менее 1 м при закрытых люках и штуцерах, либо нагнетанием сжатого

воздуха.

Герметичность сварных соединений кровли проверяют

путем нанесения мыльного или другого индикаторного раствора.

Контроль давления и вакуума осуществляют U- образным манометром,

выведенным по отдельному трубопроводу за обвалование.

2.2.13 Резервуар считается выдержавшим испытания, если

в течение испытуемого времени не появляются течи на поверхности стенки и по

краям днища, уровень воды не снижается, падение давления не наблюдается. После

окончания гидравлических испытаний в залитом до проектной отметки водой

резервуаре производят замеры отклонений образующих от вертикали, замеры

отклонений наружного контура днища для определения осадки основания

(фундамента), замеры отклонений понтона, плавающей крыши. Предельные отклонения

не должны превышать значений, соответствующих требованиям СНиП 3.03.01-87 [9],

ПБ

03-605-03 [11] (см. таблицу 4.2 настоящих Правил).

Мелкие дефекты (отпотины) в стенке, обнаруженные при

испытании, подлежат устранению после опорожнения резервуара. В этих местах

производятся необходимый ремонт с последующим вакуумконтролем.

Результаты испытаний оформляются актом.

2.2.14 Гидравлические испытания

резервуара с понтоном проводят без уплотняющих затворов по периметру понтона и

вокруг направляющих.

В процессе

испытания резервуара с понтоном следует убедиться, что понтон свободно ходит на

всю высоту и, что он герметичен. Появление влажного пятна на поверхности

понтона должно рассматриваться как признак негерметичности.

Резервуар считается выдержавшим испытание, если в

процессе испытания на поверхности стенки или по краям днища не появится течь, и

уровень воды не будет снижаться ниже проектной отметки, а понтон плавно

движется и его погружение не превышает 10 % проектного.

По мере подъема и опускания понтона, в процессе

гидравлического испытания производят:

- осмотр внутренней поверхности стенки резервуара для

выявления и последующей зачистки брызг наплавленного металла, заусенцев и

других острых выступов, препятствующих работе уплотняющего затвора;

- измерение зазора между бортиком или коробом понтона

и стенкой резервуара, которые должны удовлетворять требованиям конструкции

уплотняющего затвора, и измерение зазоров между направляющими трубами и

конструкциями в понтоне;

- нивелировку образующих стенки.

Работы, связанные с осмотром внутренней поверхности

резервуара, необходимо проводить при нахождении понтона в устойчивом положении.

2.2.15 Для обеспечения аварийного слива воды во время

гидравлического испытания, в случае образования течи в днище или стенке

резервуара, узел оперативного переключения задвижек системы трубопроводов для

заполнения и опорожнения резервуара водой следует располагать за пределами

обвалования.

2.2.16 В процессе гидравлического испытания

генподрядной организации необходимо выполнять геодезический контроль за осадкой

основания и фундамента, деформацией отдельных конструктивных элементов

резервуара.

Геодезическому контролю подлежат:

- окрайка днища;

- фундаментное кольцо в точках, прилегающих к

контролируемым точкам окраек днища;

- днище резервуара после его опорожнения;

- фундаменты опорных конструкций запорной арматуры

приемо-раздаточных технологических трубопроводов;

- фундамент шахтной лестницы;

- трубопроводы системы пожаротушения (кроме

вертикальных участков).

Периодичность контрольных съемок деформаций окрайки

днища, фундаментного кольца и фундаментов опорных конструкций запорной арматуры

- не реже 1 раза в сутки, а остальных элементов - до заполнения водой и после

слива воды из резервуара.

Точки нивелирования окраек днища и фундаментного

кольца рекомендуется совмещать с вертикальными швами первого пояса стенки

резервуара.

2.3.1 Для каждого резервуара, используемого в системе

магистрального транспорта нефтепродуктов, должна быть определена его

вместимость и составлена градуировочная таблица.

Вместимость стальных вертикальных цилиндрических

резервуаров определяют согласно МИ 1823-87 [12],

ГОСТ

8.570. Резервуары подлежат первичной и периодической поверкам.

Межповерочный интервал для всех типов вертикальных резервуаров должен быть не

более 5 лет.

2.3.2 Основанием для проведения работ по поверке, то

есть измерениям вместимости и градуировке резервуаров, является ввод в

эксплуатацию после строительства, реконструкции и капитального ремонта, который

мог повлиять на его вместимость, а также истечение срока действия

градуировочных таблиц - межповерочного интервала.

2.3.3 Перед выполнением поверки резервуара объемным

методом и измерений элементов внутри резервуара при геометрическом методе

резервуар должен быть полностью опорожнен и зачищен от остатков нефтепродукта.

2.3.4 Результаты поверки резервуара оформляют

свидетельством о поверке по форме, установленной государственной

метрологической службы.

2.3.5 К свидетельству о поверке прилагают:

- градуировочную таблицу;

- протокол поверки;

- эскиз резервуара;

- журнал обработки результатов измерений при поверке;

- акт измерения базовой высоты (прикладывается к

градуировочной таблице ежегодно).

2.3.6 Протокол поверки, титульный лист и последняя

страница градуировочной таблицы подписывают поверители. Подписи поверителей

заверяют оттисками поверительного клейма, печати (штампа).

2.3.7 Градуировочные таблицы на резервуары,

предназначенные для оперативного учета нефтепродуктов, утверждает главный

инженер ОАО. Градуировочные таблицы на резервуары, предназначенные для учетных

(коммерческих) операций, утверждает руководитель организации национальной

(государственной) метрологической службы или руководитель аккредитованной на

право поверки метрологической службы.

2.3.8 При внесении в резервуары конструктивных

изменений, изменении номенклатуры его внутреннего оборудования, габаритов или

места установки, влияющих на его вместимость, необходимо оформить изменения к

градуировочной таблице в установленном порядке.

2.3.9 Объемы внутренних деталей, находящихся в

резервуаре, и опор понтона определяют по данным технической документации или по

данным измерений геометрических параметров внутренних деталей с указанием их

расположения по высоте от днища резервуара.

2.3.10 Для определения объема неровностей днища

резервуара проводят измерения геодезических отметок днища в установленном

порядке в соответствии с требованиями ГОСТ

8.570.

2.3.11 Корректировка объема резервуара из-за неровностей

днища осуществляется поправочным коэффициентом ежегодно.

2.3.12 Для резервуаров вместимостью менее 2000 м3

неровностью днища пренебрегают, за исходный уровень в этом случае

принимают плоскость днища.

2.3.13 Для каждого резервуара должна быть определена

базовая высота - расстояние по вертикали от днища (базового столика) до

верхнего края замерного люка в постоянной точке измерения. Базовую высоту

резервуара следует измерять ежегодно в летнее время, а также после ремонта и

зачистки. Результаты измерений должны быть оформлены актом, который прилагается

к градуировочной таблице. Значение базовой высоты в (мм) наносится несмываемой

краской вблизи замерного люка.

2.4.1 Комплект технической документации на стальные

вертикальные резервуары должен включать:

- проектно-сметную документацию на изготовление и

монтаж резервуара;

- эксплуатационную документацию;

- документацию, оформляемую при капитальном ремонте

(реконструкции) резервуара.

2.4.2 После завершения строительства, реконструкции

вертикального стального резервуара в эксплуатирующую организацию должна быть

передана следующая техническая документация:

- проектно-сметная документация с внесенными в

процессе строительства изменениями и дополнениями;

- документы о согласовании отступлений, допущенных от

чертежей КМ при изготовлении и монтаже. Согласованные отступления от проекта

должны быть отражены монтажной организацией на чертежах КМД, предъявляемых при

сдаче работ;

- данные о

результатах геодезических измерений при проверке разбивных осей и установке

конструкций;

- акт на приемку основания и фундаментов;

- сертификат качества на конструкции резервуара;

- рабочие КМ и деталировочные КМД чертежи стальных

конструкций;

- проект производства работ (проект ПР);

- акт приемки металлоконструкций в монтаж;

- журнал пооперационного контроля монтажно-сварочных

работ при сооружении вертикального цилиндрического резервуара;

- акт контроля качества смонтированных конструкций

резервуара;

- заключение на 100 % контроль монтажных и заводских

сварных швов днища;

- заключение на контроль монтажных швов коробов,

патрубков и опорных стоек понтона;

- заключение на контроль качества физическими методами

монтажных стыков стенки резервуара;

- заключение на контроль качества уторного шва стенки

с окрайками днища;

- методика выполнения фактических контрольных замеров;

- журнал авторского надзора с приложением эскизов и

других технических решений, принятых в процессе монтажа;

- паспорта-сертификаты, удостоверяющие качество

металла, электродов, электродной проволоки, флюсов и прочих материалов,

примененных при монтаже;

- копии удостоверений о квалификации сварщиков,

выполнявших сварку, с указанием присвоенных им цифровых или буквенных знаков;

- свидетельство по результатам производственной

аттестации применяемой технологии сварки;

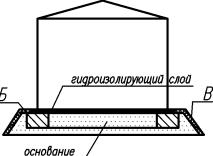

- акт на скрытые работы (по подготовке и устройству

насыпной подушки, устройству изолирующего слоя под резервуар, заделки закладных

деталей);

- акт на приемку основания резервуара под монтаж;

- акт на испытание сварных соединений днища

резервуара;

- акт на испытание сварных соединений стенки

резервуара;

- акт на испытание сварных соединений кровли

резервуара на герметичность;

- акт на испытание герметичности сварного соединения

стенки с днищем;

- ведомость,

акты приемки и испытаний установленного резервуарного оборудования;

- журнал сварочных работ;

- акт испытания задвижек резервуара;

- схема и акт испытания системы заземления и

молниезащиты резервуара;

- схема нивелирования основания резервуара, окраек

днища резервуара, обвалования и каре резервуарного парка;

- акт испытания систем пожаротушения резервуара;

- акт проверки качества антикоррозионного покрытия

резервуара;

- акты гидравлического испытания резервуара на

прочность и герметичность;

- акт приемочной комиссии о приемке законченного

строительством резервуара.

Для резервуара с понтоном должны быть дополнительно

приложены:

- акт испытания сварных соединений центральной части

понтона на герметичность;

- акт заводских испытаний коробов понтона на

герметичность и акт испытания их после монтажа;

- акт проверки заземления понтона;

- сертификаты качества материалов, использованных для

уплотняющего затвора;

- ведомость отклонений от вертикали направляющих

понтона, патрубков направляющих и наружного борта понтона.

На принимаемый в

эксплуатацию законченный строительством резервуар составляются паспорт и

градуировочная таблица. В паспорт и градуировочную таблицу резервуара после

капитального ремонта вносятся соответствующие корректировки.

2.4.3

Ответственность за своевременное ведение и правильное оформление журналов, а

также прилагаемой сдаточной документации несет Исполнитель работ. Все записи

должны производиться разборчиво. Подчистки и исправления не допускаются.

Контроль правильности ведения и оформления сдаточной

документации возлагается на ответственного представителя заказчика.

2.4.4 Полный перечень проектных и исполнительных

документов приведен в Приложении Б.2, таблица Б.1.

Учитывая возможную разницу в структуре ОАО, ПО

допускается перераспределение перечисленных документов между отделами и

службами. При отсутствии указанного отдела (службы) его документация должна

находиться у ответственного за соответствующее направление деятельности.

При отсутствии в структуре ОАО производственных

отделений (ПО), документация данного структурного подразделения распределяется

между ОАО и ЛПДС (ПС).

Формы заполнения основных документов приведены в Приложении

Б.3, формы Б.1-Б.30.

2.4.5 На резервуар, находящийся в эксплуатации, должна

быть в наличии следующая эксплуатационная документация (полный перечень документов

представлен в таблице Б.1):

- паспорт

резервуара;

- технологическая

карта по эксплуатации резервуара;

- градуировочная

таблица на резервуар;

- журнал

технического обслуживания;

- журнал

результатов ревизии устройств молниезащиты и проведения испытания заземляющих

устройств;

- журнал по

эксплуатации устройств для защиты от проявлений статического электричества;

- акты на замену

оборудования;

- акты

нивелирования основания, акты, протоколы нивелирования окрайки днища,

проводимой в процессе эксплуатации резервуара;

- технологическая

схема резервуарного парка;

- паспорта,

инструкции организаций-изготовителей по эксплуатации резервуарного

оборудования;

- исполнительная документация на выполненные ремонтные

работы.

Если за давностью строительства техническая

документация на резервуар отсутствует, то паспорт должен быть составлен

предприятием, эксплуатирующим резервуар, и подписан главным инженером. В этом

случае паспорт составляется на основании детальной технической инвентаризации

всех частей и конструкций резервуара, а при необходимости проведены

обследование и дефектоскопия.

2.4.6 Перечень нормативно-технической документации по

резервуарам, действующей в системе ОАО «АК «Транснефтепродукт», представлен в

Приложении Б.1.

3.1.1 Для поддержания резервуаров и резервуарных

парков в работоспособном состоянии, в период между капитальными ремонтами,

должны проводиться их своевременное, качественное техническое обслуживание,

текущий и средний ремонты. Средний ремонт в зависимости от объема работ и

общего состояния резервуара может выполняться в рамках программы капитального

или, в отдельных случаях, программы - текущего ремонта.

Техническое обслуживание резервуарного парка

заключается в периодическом осмотре, плановой организации и своевременном

проведении регламентных работ по резервуарам, приборам и системам автоматики,

телемеханики, а также трубопроводной обвязки резервуаров, системы пожаротушения

резервуарного парка.

3.1.2 Персонал перекачивающих станций, наливных

пунктов должен руководствоваться утвержденными в ОАО МНПП графиками

технического обслуживания резервуаров и резервуарных парков, устанавливающими

сроки технического обслуживания резервуара.

3.1.3 Ответственность за организацию, осуществление

технического обслуживания резервуаров, оборудования, установленного на

резервуаре и в резервуарном парке, возлагается на должностное лицо

(специалиста), отвечающего в соответствии с должностным положением

(инструкцией) за содержание и обслуживание резервуарных парков.

3.1.4 Обход и осмотр резервуаров и резервуарного парка

должен осуществляться по графику с записью в журнале осмотров и ремонта

резервуаров, отметкой об устранении обнаруженных недостатков:

ежедневно - обслуживающим персоналом в соответствии с

должностными инструкциями;

еженедельно - лицом, ответственным за эксплуатацию

резервуарных парков;

ежемесячно - руководством перекачивающей станции,

наливных пунктов;

ежеквартально, выборочно - выездной комиссией

производственного контроля (КПК) филиалов ОАО;

один раз в год, выборочно - выездной комиссией

производственного контроля ОАО МНПП

По результатам комиссионного осмотра резервуарного

парка составляется акт с отражением выявленных недостатков.

Резервуары из эксплуатации выводятся на основании

«Плана капитального строительства, реконструкции и капитального ремонта

объектов ОАО МНПП», утверждаемых ОАО «АК «Транснефтепродукт», план-графика

зачистки, обследования и нивелировки резервуаров и графика выполнения работ по

капитальному ремонту резервуаров, утверждаемых ОАО, или в неплановом порядке, в

том числе, аварийно.

Вывод и ввод резервуаров в эксплуатацию осуществляется

в соответствии с порядком ввода и вывода резервуаров, представленным в Приложении

А, раздел А.10.

В состав технологических операций по выводу резервуара

из эксплуатации, проведению ремонта и последующему вводу в эксплуатацию входят:

- вывод резервуара из технологического режима работы;

- опорожнение и очистка резервуара, подготовка его к

проведению технической диагностики;

- техническое диагностирование резервуара с

составлением дефектной ведомости;

- разработка проектно-сметной документации на капитальный

ремонт (реконструкцию) на основании дефектной ведомости, проведение экспертизы

и согласование ее в органах государственного надзора;

- выполнение ремонтных работ;

- испытание резервуара;

- нанесение антикоррозионного покрытия;

- ввод в эксплуатацию.

Прием-передача резервуаров в капитальный ремонт

(реконструкцию) оформляется актом. При передаче резервуара в ремонт

(реконструкцию) исполнителю передается отчет по результатам диагностики,

дефектная ведомость, техническое задание на разработку проектно-сметной

документации на капитальный ремонт (реконструкцию) и акт готовности резервуара

к огневым работам.

Приказом по ПС

(НС) назначается ответственный за подготовку резервуара, разрешительной

документации и за безопасное производство ремонтных работ и контроль за

ведением исполнительной документации на каждом этапе работ; определяется

порядок и режим работы подрядной организации, привлечение других специалистов к

контролю качества производства ремонтных работ.

По окончании капитального ремонта резервуар принимается

совместной (заказчика и подрядчика) приемочной комиссией с составлением акта

(Приложение Б.3, форма

Б.16). Акт утверждается техническим руководителем ОАО. Датой окончания

ремонтных (строительных) работ считается дата утверждения акта приемочной

комиссией.

Технологическая карта эксплуатации резервуаров

3.3.1. До заполнения резервуаров и подключения их в

технологический процесс транспортировки нефтепродукта должна быть составлена

технологическая карта эксплуатации резервуаров.

Технологическая карта эксплуатации резервуаров

составляется на основе:

- требований нормативных и руководящих документов;

- данных о характеристиках резервуаров и их

оборудования;

- технического состояния резервуаров;

- схем перекачки нефтепродукта, высотных отметок

резервуаров и откачивающих агрегатов;

- свойств нефтепродукта;

- диаметра и протяженности трубопроводов

технологической обвязки на участке «резервуары - насосная»;

- производительности трубопровода и количества

резервуаров, подключаемых к данному трубопроводу;

- температуры воздуха и т.д.

В Приложении Б.3 приведены рекомендуемая форма (форма

Б.18) технологической карты эксплуатации резервуаров и рекомендации по ее

заполнению.

3.3.2 Технологическая карта эксплуатации резервуара

должна отражать безопасные условия его работы и обеспечивать эксплуатационный

персонал всех уровней информацией для оперативного принятия решений по

управлению процессом перекачки.

Технологическая карта эксплуатации резервуаров

утверждается главным инженером филиала ОАО, переутверждается не реже чем через

2 года, пересматривается при изменении технологической схемы РП, условий

эксплуатации.

3.3.3 Технологические карты должны находиться в

подразделениях ОАО, ПО, ПС (НС) которые участвуют в эксплуатации резервуаров и

резервуарных парков, в операторных.

3.3.4 Заполнение и опорожнение резервуара должны

проводиться в пределах параметров, установленных технологической картой

(картами).

3.3.5 При заполнении после окончания строительства

резервуара или после его капитального ремонта скорость движения нефтепродукта в

приемораздаточном патрубке не должна превышать 1 м/с до полного затопления

струи, а в резервуарах с понтоном -до всплытия понтона, независимо от диаметра

патрубка и емкости резервуара.

3.3.6 Для обеспечения

электростатической безопасности скорость нефтепродукта в приемораздаточном

патрубке при заполнении резервуаров всех типов после затопления струи не должна

превышать максимально допустимой величины, представленной в таблице 3.1.

Таблица 3.1 - Максимально

допустимая скорость истечения нефтепродукта в резервуары для обеспечения

электростатической безопасности

|

Диаметр приемораздаточного

патрубка, мм

|

Максимально допустимая

скорость, м/с

|

|

200

|

10,9

|

|

300-400

|

10,3

|

|

500

|

9,4

|

|

600

|

9,1

|

|

700

|

8,8

|

3.3.7 Максимальная производительность

заполнения (опорожнения) резервуара, оборудованного дыхательными и

предохранительными клапанами или вентиляционными патрубками, должна быть

установлена с учетом максимально возможного расхода через них паровоздушной

смеси.

Пропускную способность вентиляционных патрубков

огнепреградителями огнепреградителями следует принимать по пропускной

способности огнепреградителейогненепреградителей соответствующего диаметра.

При необходимости увеличения подачи или откачки

нефтепродукта из резервуаров следует привести пропускную способность

дыхательной арматуры в соответствие с новыми условиями.

3.3.8 Заполнение резервуара с понтоном условно делится

на два периода:

- первый период - от начала заполнения до всплытия

понтона;

- второй период - от момента всплытия понтона до

максимальной рабочей высоты налива.

Скорость подъема понтона в резервуаре от момента

всплытия до окончания заполнения не должна превышать 2,5 м/час, если проектом

не предусмотрена другая максимальная скорость.

3.3.9 Опорожнение резервуаров с понтоном условно

делится на 2 периода:

- первый период - от начала опорожнения до посадки

понтона на опоры. Опорожнение резервуара производится со скоростью,

предусмотренной проектом;

- второй период - от посадки понтона на опоры до

минимально допустимого остатка в резервуаре. При отсутствии вакуумных клапанов

на понтоне производительность опорожнения во втором периоде, во избежание

смятия днища понтона, не должна превышать суммарной пропускной способности

огнепреградителей.

Эксплуатации резервуаров в проектномпроектном режиме

соответствуют второй период заполнения и первый период опорожнения.

3.3.10 При приеме нефтепродукта последовательно в

несколько резервуаров необходимо проверить техническое состояние резервуаров и

трубопроводов, открыть задвижку у резервуара, в который будет приниматься

нефтепродукт, после этого закрыть задвижку резервуара, в который принимался

нефтепродукт. Одновременное автоматическое переключение задвижек в резервуарном

парке допускается в нештатной ситуации, при условии защиты трубопроводов от

повышения давления и возможности дистаеционного контроля изменения уровня в

резервуаре.

3.3.11 В резервуарах со

стационарной крышей должны поддерживаться следующие величины давления и вакуума

(если не установлены другие ограничения в проекте или по результатам

технической диагностики):

- во время эксплуатации рабочее избыточное давление в

газовом пространстве должно быть не более 2 кПа (200 мм вод. ст.), вакуум - не

более 0,25 кПа (25 мм вод. ст.);

- предохранительные клапаны должны быть отрегулированы

на давление не более 2,3 кПа (230 мм вод. ст.) и вакуум не более 0,4 кПа (40 мм

вод. ст.).

На резервуарах с понтоном при огневых предохранителях

и вентиляционных патрубках давление и вакуум не должны быть больше 0,2 кПа (20

мм вод. ст.).

3.3.12 Максимально допустимый уровень нефтепродукта

при заполнении резервуара устанавливается с учетом высоты монтажа пенокамеры, а

в резервуарах с понтоном - пенокамеры и понтона, а также запаса емкости на

возможное объемное расширение нефтепродукта и прием его в течение времени

передачи соответствующих распоряжений и отключения резервуара.

Для резервуаров, находящихся в длительной эксплуатации

и имеющих коррозионный износ и другие дефекты несущих элементов стенки,

максимально допустимый уровень нефтепродукта устанавливается по результатам

технического диагностирования состояния резервуара.

3.3.13 Расчетным

минимально допустимым уровнем нефтепродукта в резервуаре является

минимальный уровень, при котором еще не наступает (предотвращается) кавитация в

системе «резервуар - насос» и воронкообразование на свободной поверхности

нефтепродукта в резервуаре.

Минимально допустимый рабочий уровень нефтепродукта в резервуаре должен быть больше расчетного минимально допустимого уровня

на величину, необходимую для устойчивой работы откачивающих агрегатов в течение

времени передачи соответствующих распоряжений по остановке агрегатов и

отключения резервуаров.

В резервуарах, работающих в режиме «подключенных»

устанавливается минимально допустимый технологический

уровень нефтепродукта. Минимально допустимый технологический уровень нефтепродукта в резервуаре должен быть

больше минимально допустимого рабочего

уровня на величину, необходимую для продолжения откачки нефтепродукта из

резервуара технологической группы без изменения режима перекачки в течение

времени, достаточном для выявления причин остановки перекачки на приемном

участке нефтепродуктопровода, а также вывода этого участка нефтепродуктопровода

на рабочий режим перекачки или ее остановки.

3.3.14 Минимально допустимый уровень нефтепродукта в

резервуаре с понтоном устанавливается, исходя из условия нахождения понтона на

плаву с учетом высоты стоек и глубины погружения понтона. Опускание понтона на

стойки допускается только при выводе его из эксплуатации.

3.3.15 Максимальные рабочие уровни в резервуарах

технологической группы, определяются исходя из условия обеспечения запаса

свободной емкости, достаточной для приема дополнительного объема нефтепродукта

при внеплановых прекращениях откачки.

3.3.16 Для обеспечения сохранности качества нефтепродуктов при

приемо-сдаточных операциях и хранении требуется:

- выделение для каждой марки нефтепродукта отдельных

резервуаров (не менее двух);

- внедрение запорной арматуры с электроприводом для

уменьшения смесеобразования;

- содержание в исправном состоянии оборудования

резервуаров (запорной и дыхательной арматуры, пробоотборников и т.п.);

- своевременная зачистка резервуаров;

- проведение контроля за уровнем и удалением

подтоварной воды в резервуарах и герметичностью запорной арматуры.

3.3.17 Для сокращения потерь нефтепродуктов

необходимо:

- максимально заполнять резервуары, особенно для

автобензинов, и осуществлять перекачку нефтепродуктов из резервуара в резервуар

только при крайней необходимости;

- не допускать утечки нефтепродуктов при сбросе

подтоварной воды из резервуара;

- поддерживать полную техническую исправность и

герметичность резервуаров;

- содержать в исправном состоянии резервуарное

оборудование;

- покрывать наружную поверхность резервуара

светоотражающими светлыми покрытиями;

- проводить систематический контроль резервуарных

задвижек, клапанов, фланцевых и муфтовых соединений.

Режимы эксплуатации резервуаров и схемы

перекачки нефтепродуктов

3.3.18 Перекачивающие станции, оснащенные

резервуарами, осуществляют перекачку нефтепродуктов по продуктопроводам в

зависимости от схемы включения насосов и резервуаров:

«через резервуары»;

«с подключенными резервуарами»;

«из насоса в насос».

3.3.19 При перекачке по схеме «через резервуары»

нефтепродукт принимается поочередно в один или группу резервуаров перекачивающей

станции. Подача на следующую ПС осуществляется из другого резервуара или группы

резервуаров.

При хранении в одной группе резервуаров нескольких

сортов нефтепродуктов должны быть предусмотрены раздельные коллекторы для

приема и откачки каждого сорта нефтепродукта. При смене сортов нефтепродуктов

качество подготовки резервуара к наполнению должно соответствовать ГОСТ

1510. Схема перекачки «через резервуары» применяется для учета

перекачиваемого нефтепродукта, а при последовательной перекачке - для

сохранения качества нефтепродукта.

3.3.20 При схеме перекачки «с подключенными

резервуарами» резервуары служат компенсаторами неравномерности подачи нефтепродуктов

предыдущей ПС и откачки на последующую перекачивающую станцию.

При перекачке по схеме «из насоса в насос» резервуары

перекачивающих станций отключаются.

Учет массы нефтепродукта и отбор проб из

резервуара

3.3.21 Учет массы нефтепродуктов в резервуарах

осуществляется по результатам измерений:

- уровня продукта - стационарным уровнемером или

другими средствами измерений уровня жидкости;

- плотности нефтепродукта - переносным или

стационарным средством измерений плотности или ареометром по ГОСТ 3900, ГОСТ

Р 51069 в объединенной пробе, составленной из точечных проб, отобранных по ГОСТ 2517;

- температуры продукта - термометром в точечных пробах

или с помощью переносного или стационарного преобразователя температуры;

- объема - по градуировочной таблице с использованием

результатов измерений уровня.

Отбор проб при приеме и сдаче нефтепродукта проводится

после не менее 2-х часового отстоя нефтепродукта в резервуаре и удаления

подтоварной воды.

3.3.22. Все средства измерений должны быть поверены и

иметь действующие свидетельства о поверке или оттиски поверительных клейм.

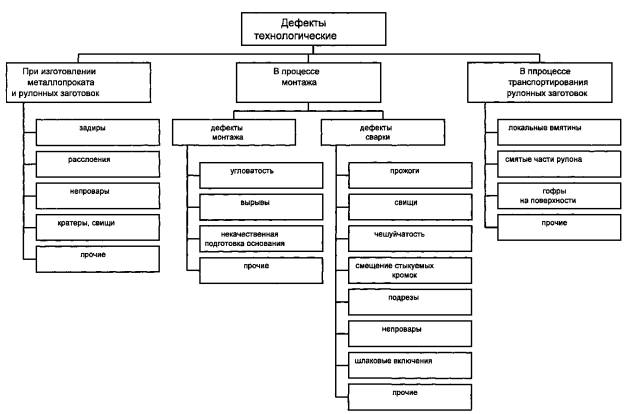

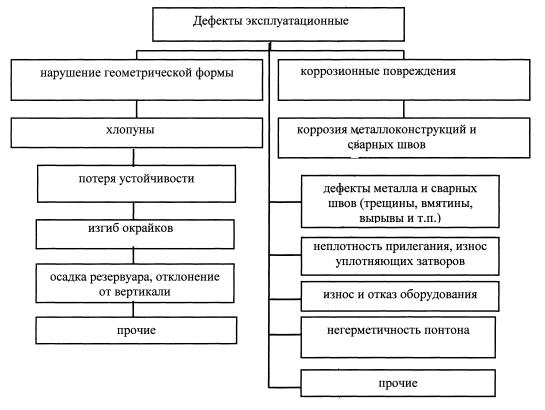

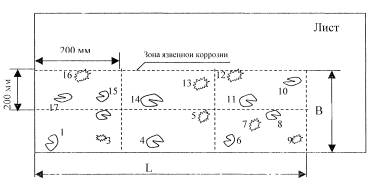

Периодичность государственной поверки средств измерений устанавливается