| |

МИНИСТЕРСТВО НЕФТЯНОЙ

ПРОМЫШЛЕННОСТИ

Всесоюзный научно-исследовательский институт

разработки и эксплуатации нефтепромысловых труб

(ВНИИТнефть)

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

РД

39-0147014-217-86

Куйбышев 1987

Руководящий документ разработан Всесоюзным

научно-исследовательским институтом разработки и эксплуатации нефтепромысловых

труб.

Директор института С.М. Данелянц.

Составители: А.А. Джавадян, Т.Е. Столярова,

С.А. Сабирзянов, В.Н. Пчелкин, В.М. Ферштетер, Н.Д. Черкасов, В.Н. Ежов, П.П.

Крупнов, Р.С. Садырханов, Н.Е. Фломин.

Согласован с главным инженером Главного

управления по добыче нефти и газа Миннефтепрома В.Ф. Лесничим.

Утвержден первым

заместителем министра нефтяной промышленности В.Ю. Филановским.

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО

ЭКСПЛУАТАЦИИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

РД 39-0147014-217-86

Взамен РД 39-1-108-78

Срок введения установлен с

20.11.1986 г.

Срок действия

до 20.11.1989 г.

Настоящая инструкция содержит основные технические данные

отечественных и зарубежных насосно-компрессорных труб (НКТ).

В РД приведены условия подготовки и спуска в скважину НКТ

для добычи нефти или специальных работ, описаны причины аварий и даны

рекомендации по их предотвращению, рассмотрено оборудование, применяемое при

спуско-подъемных операциях, а также условия приемки, перевозки и хранения НКТ.

Руководящий документ предназначен для предприятий

Министерства нефтяной промышленности, осуществляющих эксплуатацию НКТ.

1.1. Насосно-компрессорные трубы, применяемые для

эксплуатации и ремонта нефтяных, газовых, нагнетательных и водозаборных

скважин, изготавливаются в соответствии со следующими нормативно-техническими

документами:

ГОСТ

633-80. Трубы насосно-компрессорные и муфты к ним (рис. 1 - 7, табл. 1 - 6) [1].

ТУ 14-3-1032-81. Трубы насосно-компрессорные с

термоупрочненными концами [2].

ТУ 14-3-1094-82. Трубы насосно-компрессорные с

противозадирным уплотнительным покрытием резьбы муфт [3].

ТУ 14-3-1352-85. Трубы насосно-компрессорные стальные с

узлом уплотнения из полимерного материала (рис. 8) [4].

ТУ 14-3-1242-83. Трубы насосно-компрессорные и муфты к ним,

стойкие к сероводородному растрескиванию [5].

ТУ 14-3-1229-83. Трубы насосно-компрессорные и муфты к ним

с улучшенной ходимостью в эксплуатационных колоннах наклонно направленных

скважин (рис. 9) [6].

ТУ 14-3-999-81. Трубы насосно-компрессорные с улучшенной

ходимостью в эксплуатационных колоннах наклонно направленных скважин (наружный

диаметр 73 мм, толщина стенки 5,5 и 7 мм) [7].

1.2. Геометрические характеристики НКТ, изготовленных согласно

перечисленным ТУ, соответствуют ГОСТ

633-80.

1.3. Трубы и муфты к ним поставляются из стали одной группы

прочности (табл. 4).

1.4. Все трубы, кроме труб типа НКБ, снабжаются муфтами,

навинчиваемыми на один из концов трубы. Перед свинчиванием труб с муфтами на

заводе-изготовителе их резьбу покрывают смазкой для обеспечения герметичности

соединения и предохранения резьбы от задиров и коррозии.

С целью предохранения от коррозии наружную поверхность

трубы и муфты окрашивают.

Для соединения НКТ (ГОСТ

633-80) разных диаметров должны применяться переводники, изготавливаемые по

ГОСТ 23979-80 «Переводники для насосно-компрессорных труб» [8].

Сортамент серийно освоенных труб и заводы-поставщики

приведены в справочном прил. 1, а

их геометрические и прочностные характеристики в справочных прил. 2 - 6.

1.5. Насосно-компрессорные трубы, поставляемые в СССР,

изготовляются в соответствии со стандартами Американского нефтяного института

(АНИ) и по технической документации фирм.

Геометрические, прочностные и эксплуатационные

характеристики зарубежных труб приведены в справочных прил. 7 - 31,

в стандарте 5С2 АНИ и ТУ на применение нарезных труб фирм-поставщиков.

1.6. В СССР в основном поставляются трубы, изготовляемые по

стандарт 5А АНИ, 5АС АНИ, 5АХ АНИ:

а) с муфтовым резьбовым соединением гладкие (рис. 10, табл. 7, 8);

б) с муфтовыми резьбовыми соединениями с высаженными наружу

концами (рис. 11, табл. 9, 10);

в) с безмуфтовыми резьбовыми соединениями, резьба которых

соответствует резьбе гладких НКТ (рис. 12).

На этих трубах нарезана резьба треугольного профиля (рис. 13, 14, табл. 11).

Трубы с муфтовыми резьбовыми соединениями могут быть

свинчены с трубами соответствующего размера, изготовленными по ГОСТ

633-80, без применения переводников.

1.7. Насосно-компрессорные трубы, выпускаемые по

технической документации фирм, отличаются от труб соответствующих стандартов

АНИ:

а) резьбой трапецеидального профиля (резьба типа

«Батресс»);

б) уплотняющими элементами типа металл-металл в резьбовом

соединении (трубы фирм «Валлурек», «Маннесман», «Хайдрил», «Сумитомо», «Ниппон

Кокан»);

в) цилиндрической двухступенчатой резьбой (трубы фирмы

«Хайдрил»), прочность соединения выше прочности тела трубы;

г) тефлоновым уплотнением в резьбовом соединении.

Наиболее распространенные типы труб приведены на рис. 15 - 17, их основные размеры - в справочных прил. 13 - 20.

1.8. Трубы по технической документации фирм и муфты к ним

изготавливаются из стандартизированных сталей марок Н-40, J-55, N-80 (стандарт 5А АНИ), С-75, L-80, С-95 (стандарт 5АС АНИ), Р-105 (стандарт 5АХ АНИ) и

нестандартизированных сталей марок С-90, Q-125,

V-150 с наименьшим пределом текучести соответственно 621,

862, 1034 МПа (механические свойства стандартизированных сталей приведены в

табл. 12). Данные о химическом

составе сталей, регламентированном стандартом 5АС АНИ, содержатся в табл. 13.

1.9. Зарубежные насосно-компрессорные трубы большинства

конструкций поставляются (по требованию потребителя) с уменьшенным наружным

диаметром муфты или муфтовой части, с увеличенной шириной наружных фасок на

торцах муфты. Муфты изготавливаются из стали той же марки, что и трубы, или из

более прочной стали.

1.10. Трубы изготавливают двух групп по длине: 6,10 - 7,32

м и 8,53 - 9,75 м.

1.11. Подбор труб для лифтовых колонн скважин,

эксплуатирующих сероводородсодержащие месторождения, производится на основании

рекомендаций фирм-поставщиков.

Таблица

1

Трубы гладкие и с высаженными наружу концами и муфты к ним

по ГОСТ

633-80

Размеры, мм

|

Условный диаметр трубы

|

Труба

|

Муфта

|

|

Наружный

диаметр, D

|

Толщина

стенки, S

|

Внутренний

диаметр, d

|

Наружный

диаметр высаженной части, Dв

|

Длина

высаженной части, lBmin

|

Масса 1 м

гладкой трубы, кг

|

Увеличение

массы трубы вследствие высадки обоих концов, кг

|

Наружный

диаметр, Dм

|

Длина, Lм

|

Масса, кг

|

|

Трубы

гладкие и муфты к ним

|

|

33

|

33,4

|

3,5

|

26,4

|

-

|

-

|

2,6

|

-

|

42,2

|

84

|

0,4

|

|

42

|

42,2

|

3,5

|

35,2

|

-

|

-

|

3,3

|

-

|

52,2

|

90

|

0,6

|

|

48

|

48,3

|

4,0

|

40,3

|

-

|

-

|

4,4

|

-

|

55,9

|

96

|

0,5

|

|

60

|

60,3

|

5,0

|

50,3

|

-

|

-

|

6,8

|

-

|

73,0

|

110

|

1,3

|

|

73

|

73,0

|

5,5

|

62,0

|

-

|

-

|

9,2

|

-

|

88,9

|

132

|

2,4

|

|

73

|

73,0

|

7,0

|

59,0

|

-

|

-

|

11,4

|

-

|

88,9

|

132

|

2,4

|

|

89

|

88,9

|

6,5

|

75,9

|

-

|

-

|

13,2

|

-

|

108,0

|

146

|

3,6

|

|

102

|

101,6

|

6,5

|

88,6

|

-

|

-

|

15,2

|

-

|

120,6

|

150

|

4,5

|

|

114

|

114,3

|

7,0

|

100,3

|

-

|

-

|

18,5

|

-

|

132,1

|

156

|

5,1

|

|

Трубы

с высаженными наружу концами и муфты к ним

|

|

27

|

26,7

|

3,0

|

20,7

|

33,4

|

40

|

1,8

|

0,1

|

42,2

|

84

|

0,4

|

|

33

|

33,4

|

3,5

|

26,4

|

37,3

|

45

|

2,6

|

0,1

|

48,3

|

90

|

0,5

|

|

42

|

42,2

|

3,5

|

35,2

|

46,0

|

51

|

3,3

|

0,2

|

55,9

|

96

|

0,7

|

|

48

|

48,3

|

4,0

|

40,3

|

53,2

|

57

|

4,4

|

0,4

|

63,5

|

100

|

0,8

|

|

60

|

60,3

|

5,0

|

50,3

|

65,9

|

89

|

6,8

|

0,7

|

77,8

|

126

|

1,5

|

|

73

|

73,0

|

5,5

|

62,0

|

78,6

|

95

|

9,2

|

0,9

|

93,2

|

134

|

2,8

|

|

73

|

73,0

|

7,0

|

59,0

|

78,6

|

95

|

11,4

|

0,9

|

93,2

|

134

|

2,8

|

|

89

|

88,9

|

6,5

|

75,9

|

95,2

|

102

|

13,2

|

1,3

|

114,3

|

146

|

4,2

|

|

89

|

88,9

|

8,0

|

72,9

|

95,2

|

102

|

16,0

|

1,3

|

114,3

|

146

|

4,2

|

|

102

|

101,6

|

6,5

|

88,6

|

108,0

|

102

|

15,2

|

1,4

|

127,0

|

154

|

5,0

|

|

114

|

114,3

|

7,0

|

100,3

|

120,6

|

108

|

18,5

|

1,6

|

141,3

|

160

|

6,3

|

Примечание. На внутренней полости трубы на

расстоянии (lBmin + 25) мм от торца допускается

технологическая конусность не более 1:50.

Таблица 2

Трубы

гладкие высокогерметичные и муфты к ним НКМ по ГОСТ

633-80

Размеры, мм

|

Условный диаметр трубы

|

Труба

|

Муфта

|

|

Наружный диаметр, D

|

Толщина стенки, S

|

Внутренний диаметр, d

|

Масса 1 м, кг

|

Наружный диаметр, DM

|

Длина, LM

|

Масса, кг

|

|

60

|

60,3

|

5,0

|

50,3

|

6,8

|

73,0

|

135

|

1,8

|

|

73

|

73,0

|

5,5

|

62,0

|

9,2

|

88,9

|

135

|

2,5

|

|

7,0

|

59,0

|

11,4

|

88,9

|

135

|

2,5

|

|

89

|

88,9

|

6,5

|

75,9

|

13,2

|

108,0

|

155

|

4,1

|

|

8,0

|

72,9

|

16,0

|

108,0

|

155

|

4,1

|

|

102

|

101,6

|

6,5

|

88,6

|

15,2

|

120,6

|

155

|

5,1

|

|

114

|

114,3

|

7,0

|

100,3

|

18,5

|

132,1

|

205

|

7,4

|

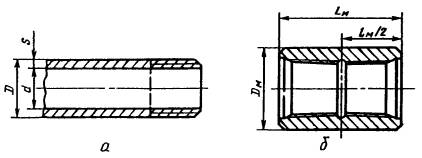

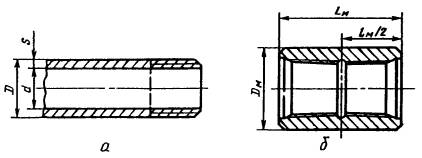

Рис. 1. Гладкая насосно-компрессорная труба (а) и

муфта к ней (б) по ГОСТ

633-80

Рис. 2. Насосно-компрессорная труба с высаженными наружу

концами (а) и муфта к ней (б) по ГОСТ

633-80

Рис. 3. Насосно-компрессорная труба (а) и муфта (б)

типа НКМ по ГОСТ

633-80

Рис. 4. Насосно-компрессорная труба типа НКБ по ГОСТ

633-80

Рис. 5. Профиль резьбы насосно-компрессорных труб и муфт к

ним по ГОСТ

633-80:

1 - линия, параллельная оси резьбы; 2 -

линия среднего диаметра резьбы; 3 - ось резьбы

Рис. 6. Резьба насосно-компрессорных труб по ГОСТ

633-80:

1 - конец сбега резьбы; 2 - нитки со

срезанными вершинами; 3 - основная плоскость; 4 - линия среднего диаметра

резьбы

Таблица

3

Трубы безмуфтовые с высаженными наружу юнцами НКБ по ГОСТ

633-80

Размеры, мм

|

Условный диаметр трубы

|

Наружный диаметр, D

|

Толщина стенки, S

|

Внутренний диаметр, d

|

Наружный диаметр высаженной части, Dв (пред. откл. ± 0,5)

|

Внутренний диаметр в плоскости торца ниппельного

конца dВНmax

|

Внутренний диаметр конца высаженной части dв

|

Длина высаженной части dвmin

|

Масса l м

гладкой трубы, кг

|

Увеличение массы трубы вследствие высадки обоих

концов, кг

|

|

60

|

60,3

|

5,0

|

50,3

|

71

|

53,5

|

48,3

|

95

|

6,8

|

1,8

|

|

73

|

73,0

|

5,5

|

62,0

|

84

|

65,5

|

60,0

|

100

|

9,2

|

2,2

|

|

73,0

|

7,0

|

59,0

|

86

|

63,0

|

57,0

|

100

|

11,4

|

2,6

|

|

89

|

88,9

|

6,5

|

75,9

|

102

|

79,5

|

73,9

|

100

|

13,2

|

3,2

|

|

88,9

|

8,0

|

72,9

|

104

|

77,0

|

70,9

|

100

|

16,0

|

3,7

|

|

102

|

101,6

|

6,5

|

88,6

|

116

|

92,0

|

86,6

|

100

|

15,2

|

4,0

|

|

114

|

114,3

|

7,0

|

100,3

|

130

|

104,0

|

98,3

|

100

|

18,5

|

4,8

|

Таблица

4

Механические

характеристики материалов насосно-компрессорных труб по ГОСТ

633-80

|

Показатель

|

Норма

механических свойств для стали группы прочности

|

|

Д

|

К

|

Е

|

Л

|

М

|

Р

|

|

Исполнение

|

|

А

|

Б

|

|

Временное сопротивление sв,

МПа (кгс/мм2), не менее

|

655

(66,8)

|

638

(65,0)

|

687

(70,0)

|

689

(70,3)

|

758

(77,3)

|

823

(83,9)

|

1000

(101,9)

|

|

Предел текучести бт, MПа

(кгс/мм2):

|

|

|

|

|

|

|

|

|

не менее

|

379

(38,7)

|

373

(38,0)

|

491

(50,0)

|

552

(56,2)

|

654

(66,8)

|

724

(73,8)

|

930

(94,9)

|

|

не более

|

552

(56,2)

|

-

|

-

|

758

(77,3)

|

862

(87,9)

|

921

(93,9)

|

1137

(116,0)

|

|

Относительное удлинение d5,

%, не менее

|

14,3

|

16,0

|

12,0

|

13,0

|

12,3

|

11,3

|

9,5

|

Примечание. Для труб из стали группы

прочности Д исполнения Б максимальное значение предела текучести не ограничено.

Таблица

5

Резьбовые соединения гладких труб и труб с высаженными

наружу концами и муфт к ним по ГОСТ

633-80

|

Условный диаметр трубы

|

Наружный диаметр гладкой D и

высаженной части DВ трубы

|

Шаг резьбы, r

|

Средний диаметр резьбы в основной плоскости dср

|

Диаметр резьбы в плоскости торца резьбы

|

Длина резьбы трубы

|

Сбег l1max

|

Внутренний диаметр резьбы в плоскости торца муфты d3*

|

Диаметр цилиндрической выточки муфты d0

(пред. откл. + 0,8)

|

Ширина торцовой плоскости муфты Bmin

|

Глубина выточки муфты l0 (пред. откл.  ) )

|

Расстояние от торца муфты до конца сбега резьбы на

трубе при свинчивании вручную A

|

|

наружный d1*

|

внутренний d2*

|

Общая (до конца сбега) l

|

До основной плоскости l*

|

|

Номинальная

|

Пред. откл.

|

|

Трубы гладкие

|

|

33

|

33,4

|

2,540

|

32,065

|

32,382

|

29,568

|

29

|

± 2,5

|

16,3

|

8

|

31,210

|

35,0

|

2,0

|

8,0

|

5,0

|

|

42

|

42,2

|

40,828

|

40,948

|

38,124

|

32

|

19,3

|

39,973

|

43,8

|

2,5

|

|

48

|

48,3

|

46,924

|

46,866

|

44,042

|

35

|

22,3

|

46,069

|

49,9

|

1,5

|

|

60

|

60,3

|

58,989

|

58,494

|

55,670

|

42

|

29,3

|

58,134

|

61,9

|

4,0

|

|

73

|

73,0

|

71,689

|

70,506

|

67,682

|

53

|

40,3

|

70,834

|

74,6

|

5,5

|

|

89

|

88,9

|

87,564

|

85,944

|

83,120

|

60

|

47,3

|

86,709

|

90,5

|

6,5

|

|

102

|

101,6

|

3,175

|

99,866

|

98,519

|

94,899

|

62

|

± 3,2

|

49,3

|

10

|

98,619

|

103,2

|

6,5

|

9,5

|

6,5

|

|

114

|

114,3

|

3,175

|

112,566

|

111,031

|

107,411

|

65

|

± 3,2

|

52,3

|

10

|

111,219

|

115,9

|

6,0

|

9,5

|

6,5

|

|

Трубы с высаженными наружу концами

|

|

27

|

33,4

|

2,540

|

32,065

|

32,383

|

29,568

|

29

|

± 2,5

|

16,3

|

8

|

31,210

|

35,0

|

2,0

|

8,0

|

5,0

|

|

33

|

37,3

|

35,970

|

36,100

|

33,276

|

32

|

19,3

|

35,115

|

38,9

|

3,0

|

|

42

|

46,0

|

44,701

|

44,643

|

41,819

|

35

|

22,3

|

43,846

|

47,6

|

2,5

|

|

48

|

53,2

|

51,845

|

51,662

|

48,833

|

37

|

24,3

|

50,990

|

54,8

|

2,5

|

|

60

|

65,9

|

3,175

|

64,148

|

63,551

|

59,931

|

50

|

± 3,2

|

37,3

|

10

|

62,801

|

67,5

|

3,5

|

9,5

|

6,5

|

|

73

|

78,6

|

76,848

|

76,001

|

72,381

|

54

|

41,3

|

75,501

|

80,2

|

4,5

|

|

89

|

95,2

|

93,516

|

92,294

|

88,674

|

60

|

47,3

|

92,169

|

96,9

|

6,5

|

|

102

|

108,0

|

106,216

|

104,744

|

101,124

|

64

|

51,3

|

104,869

|

109,6

|

6,5

|

|

114

|

120,6

|

118,916

|

117,256

|

113,636

|

67

|

54,3

|

117,569

|

122,3

|

7,5

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* Размеры для справок.

Таблица 6

Размеры профиля резьбы труб

и муфт по ГОСТ

633-80, мм

|

Параметры резьбы

|

Число ниток на

длине 25,4 мм

|

|

10

|

8

|

|

Шаг резьбы P

|

2,540

|

3,175

|

|

Высота исходного профиля H*

|

2,200

|

2,750

|

|

Высота профиля h1

|

1,412

|

1,810

|

|

Рабочая высота профиля h*

|

1,336

|

1,734

|

|

Угол профиля a*

|

60°

|

|

Радиус закругления:

|

|

|

|

вершины

профиля r

|

0,432+0,045

|

0,508+0,45

|

|

впадины

профиля r1

|

0,356-0,045

|

0,432-0,045

|

|

Угол наклона стороны профиля a/2

|

30

± 1°

|

|

Зазор Z*

|

0,076

|

|

Угол уклона jс

|

1°47¢24²

|

|

Конусность 2 tgj

|

1:16

|

* Размеры для

справок.

Рис. 7. Резьбовое соединение насосно-компрессорных труб по ГОСТ

633-80, свинченное вручную (а) и на станке (б)

Рис. 8. Муфта с узлом уплотнения из полимерного материала:

1 - проточки под тефлоновые кольца; 2 -

тефлоновое кольцо

Рис. 9. Муфта с улучшенной ходимостью

Таблица

7

Гладкие

насосно-компрессорные трубы по стандартам АНИ

Размеры, мм

|

Наружный диаметр

|

Толщина стенки

|

Марка стали

|

|

26,7

|

2,87

|

Н-40, J-55, С-75,

N-80

|

|

33,4

|

3,38

|

Н-40, J-55, С-75,

N-80

|

|

42,2

|

3,56

|

Н-40, J-55, C-75,

N-80

|

|

48,3

|

3,68

|

Н-40, J-55, С-75,

N-80

|

|

60,3

|

4,24

|

Н-40, J-55, С-75,

N-80

|

|

4,83

|

Н-40, J-55, С-75,

N-80, P-105

|

|

6,45

|

N-80, С-75, Р-105

|

|

73,0

|

5,51

|

Н-40, J-55, С-75,

N-80, Р-105

|

|

7,82

|

С-75, N-80, Р-105

|

|

88,9

|

5,49

|

Н-40, J-55, С-75,

N-80

|

|

6,45

|

Н-40, J-55, С-75,

N-80, Р-105

|

|

7,34

|

Н-40, J-55, С-75, N-80

|

|

9,52

|

С-75, N-80, Р-105

|

|

101,6

|

5,74

|

Н-40, J-55, С-75,

N-80

|

|

114,3

|

6,88

|

Н-40, J-55, С-75,

N-80

|

Таблица 8

Соединения гладких насосно-компрессорных труб по стандартам

АНИ

Размеры,

мм

|

Наружный диаметр D

|

Толщина стенки

S

|

Внутренний

диаметр трубы d

|

Приведенная

масса 1 м трубы и муфты*, кг

|

Шаг резьбы

|

Средний

диаметр резьбы в основной плоскости dср

|

Общая длина,

резьбы G

|

Наружный

диаметр муфты DМ

|

Длина муфты LМ

|

Расстояние от

торца муфты до конца сбега резьбы на трубе при свинчивании вручную (натяг) A

|

Ширина

торцовой плоскости B

|

Диаметр

расточки муфты d0

|

Диаметр

торцовой плоскости у муфты со скосами 20° DВ

|

|

26,7

|

2,87

|

20,96

|

1,70

|

2,54

|

25,334

|

27,8

|

33,4

|

81,0

|

5,08

|

1,6

|

28,3

|

30,0

|

|

33,4

|

3,38

|

26,64

|

2,53

|

2,54

|

32,065

|

28,6

|

42,2

|

82,6

|

5,08

|

2,4

|

35,0

|

37,8

|

|

42,2

|

3,56

|

35,08

|

3,44

|

2,54

|

40,828

|

31,8

|

52,2

|

88,9

|

5,08

|

3,2

|

43,8

|

47,2

|

|

48,3

|

3,68

|

40,94

|

4,09

|

2,54

|

46,924

|

34,9

|

55,9

|

95,2

|

5,08

|

1,6

|

49,9

|

52,1

|

|

60,3

|

4,24

|

51,82

|

5,98

|

2,54

|

58,989

|

41,3

|

73,0

|

108,0

|

5,08

|

4,8

|

61,9

|

66,7

|

|

4,83

|

50,64

|

6,71

|

2,54

|

58,989

|

41,3

|

73,0

|

108,0

|

5,08

|

4,8

|

61,9

|

66,7

|

|

6,45

|

47,40

|

8,66

|

2,54

|

58,989

|

41,3

|

73,0

|

108,0

|

5,08

|

4,8

|

61,9

|

66,7

|

|

73,0

|

5,51

|

62,00

|

9,41

|

2,54

|

71,689

|

52,4

|

88,9

|

130,2

|

5,08

|

4,8

|

74,6

|

81,0

|

|

7,82

|

57,36

|

12,68

|

2,54

|

71,689

|

52,4

|

88,9

|

130,2

|

5,08

|

4,8

|

74,6

|

81,0

|

|

88,9

|

5,49

|

77,92

|

11,68

|

2,54

|

87,564

|

58,8

|

108,0

|

142,9

|

5,08

|

4,8

|

90,5

|

98,4

|

|

6,45

|

76,00

|

13,48

|

2,54

|

87,564

|

58,8

|

108,0

|

142,9

|

5,08

|

4,8

|

90,5

|

98,4

|

|

7,34

|

74,22

|

15,11

|

2,54

|

87,564

|

58,8

|

108,0

|

142,9

|

5,06

|

4,8

|

90,5

|

98,4

|

|

9,52

|

69,86

|

18,93

|

2,54

|

87,564

|

58,8

|

108,0

|

142,9

|

5,08

|

4,8

|

90,5

|

98,4

|

|

101,6

|

5,74

|

90,12

|

14,02

|

3,175

|

99,866

|

60,3

|

126,0

|

146,0

|

6,35

|

4,8

|

103,2

|

111,1

|

|

114,3

|

6,88

|

100,54

|

18,66

|

3,175

|

112,566

|

65,1

|

132,1

|

155,0

|

6,35

|

4,8

|

115,9

|

123,2

|

* Масса 1 м трубы и муфты определена для

трубы длиной 6,1 м.

Рис. 10. Соединение гладких насосно-компрессорных труб по

стандарту АНИ:

1 - соединение, свинченное на станке; 2 -

конец сбега резьбы; 3 - соединение, свинченное вручную; 4 - основная плоскость

Рис.

11. Соединение насосно-компрессорных труб с высаженными наружу концами по

стандарту АНИ:

1 - соединение, свинченное

на станке; 2 - конец сбега резьбы; 3 - соединение, свинченное вручную; 4 -

основная плоскость

Рис. 12. Безмуфтовое соединение труб по

стандарту АНИ

Рис. 13. Профиль резьбы насосно-компрессорных

труб по стандарту 5В АНИ

Таблица

9

Насосно-компрессорные трубы с высаженными наружу концами по

стандартам АНИ

Размеры, мм

|

Наружный диаметр D

|

Толщина стенки

S

|

Марка стали

|

|

26,7

|

2,87

|

Н-40, J-55, С-75, N-80

|

|

33,4

|

3,38

|

Н-40, J-55, С-75,

N-80

|

|

42,2

|

3,56

|

Н-40, J-55, C-75,

N-80

|

|

48,3

|

3,68

|

Н-40, J-55, С-75,

N-80

|

|

60,3

|

4,83

|

Н-40, J-55, С-75,

N-80, P-105

|

|

6,45

|

С-75, N-80, Р-105

|

|

73,0

|

5,51

|

Н-40, J-55, С-75,

N-80, Р-105

|

|

7,82

|

С-75, N-80, Р-105

|

|

88,9

|

6,45

|

Н-40, J-55, С-75,

N-80, Р-105

|

|

9,52

|

С-75, N-80, Р-105

|

|

101,6

|

6,65

|

Н-40, J-55, С-75,

N-80

|

|

114,3

|

6,88

|

Н-40, J-55, С-75,

N-80

|

|

|

|

|

Рис. 14 Резьбовое соединение насосно-компрессорных труб по

стандарту 5В АНИ:

Плоскости: I - середины муфты или наименьшего диаметра

резьбы муфтовой части; II - торца трубы при свинчивании механическим способом; III - торца трубы при свинчивании вручную; IV - свинчивание вручную; V - начало сбега резьбы

Таблица

10

Соединения насосно-компрессорных труб с высаженными наружу

концами по стандартам АНИ

Размеры, мм

|

Наружный диаметр D

|

Толщина стенки

S

|

Внутренний

диаметр трубы d

|

Приведенная

масса 1 м трубы и муфты*, кг

|

Шаг резьбы

|

Средний

диаметр резьбы в основной плоскости dср

|

Общая длина,

резьбы G

|

Наружный

диаметр высадки DВ

|

Длина до

переходной части муфты lg

|

Наружный

диаметр муфты

|

Диаметр

расточки муфты d0

|

Длина муфты LМ

|

Ширина

торцовой плоскости муфты B

|

Диаметр

торцовой плоскости у муфты со скосами 20°

|

|

Нормальная

|

Уменьшенная

|

Нормальный

|

Уменьшенный

|

Нормальный

|

Уменьшенный

|

|

26,7

|

2,87

|

20,96

|

1,79

|

-

|

2,54

|

32,065

|

28,6

|

33,4

|

60,3

|

42,4

|

-

|

35,0

|

82,6

|

2,4

|

37,8

|

-

|

|

33,4

|

3,38

|

26,64

|

2,60

|

-

|

2,54

|

39,970

|

31,8

|

37,3

|

63,5

|

48,3

|

-

|

38,9

|

88,9

|

2,4

|

42,8

|

-

|

|

42,2

|

3,56

|

35,08

|

3,50

|

-

|

2,54

|

44,701

|

34,9

|

46,0

|

66,7

|

55,9

|

-

|

47,6

|

95,2

|

3,2

|

51,0

|

-

|

|

48,3

|

3,68

|

40,94

|

4,20

|

-

|

2,54

|

31,845

|

36,5

|

53,2

|

68,3

|

63,5

|

-

|

54,8

|

98,4

|

3,2

|

58,3

|

|

|

60,3

|

4,83

|

50,64

|

6,89

|

6,81

|

3,175

|

64,148

|

49,2

|

65,9

|

101,6

|

77,8

|

73,9

|

67,5

|

123,8

|

4,0

|

71,8

|

69,9

|

|

6,45

|

47,40

|

8,83

|

8,75

|

3,175

|

64,148

|

49,2

|

65,9

|

101,6

|

77,8

|

73,9

|

67,5

|

123,8

|

4,0

|

71,8

|

69,9

|

|

73,0

|

5,51

|

62,00

|

9,58

|

9,44

|

3,175

|

76,848

|

54,0

|

78,6

|

108,0

|

93,2

|

87,9

|

80,2

|

133,4

|

5,6

|

85,9

|

83,2

|

|

7,82

|

57,36

|

12,93

|

12,80

|

3,175

|

76,848

|

54,0

|

78,6

|

108,0

|

93,2

|

87,9

|

80,2

|

133,4

|

5,6

|

85,9

|

83,2

|

|

88,9

|

6,45

|

76,00

|

13,81

|

13,52

|

3,175

|

93,516

|

60,3

|

95,2

|

114,3

|

114,3

|

106,2

|

98,6

|

146,0

|

6,4

|

104,8

|

100,7

|

|

9,52

|

69,86

|

19,24

|

18,96

|

3,173

|

93,516

|

60,3

|

95,2

|

114,3

|

114,3

|

-

|

96,8

|

146,0

|

6,4

|

104,8

|

100,7

|

|

101,6

|

6,65

|

88,30

|

16,36

|

-

|

3,175

|

106,216

|

60,5

|

108,0

|

114,3

|

127,0

|

-

|

109,6

|

152,4

|

6,4

|

117,5

|

-

|

|

114,3

|

6,88

|

100,54

|

19,20

|

-

|

3,175

|

118,916

|

66,7

|

120,6

|

120,6

|

141,3

|

-

|

122,2

|

158,8

|

6,4

|

131,0

|

-

|

Рис. 15. Соединения труб различных типов:

а - VAM

фирмы «Валлурек»; б - TDS фирмы «Маннесманн»; в - А-95 фирмы «Хайдрил»; г - СS фирмы «Хайдрил»; д - РН-6 фирмы

«Хайдрил»

Рис. 16. Соединения труб различных типов:

a - DSS-HTC фирмы «Атлас Брэдфорд»; б - IJ-4S фирмы «Атлас Брэдфорд»; в - TC-4S фирмы «Атлас Брэдфорд»; г - IJ-3SS фирмы «Атлас Брэдфорд»; д - с тефлоновым кольцом (по стандарту

АНИ)

Рис.

17. Соединения труб различных типов:

а - FL-4S фирмы «Атлас Брэдфорд»; б - NK2SC фирмы «Ниппон Кокан»; в - NK3SB фирмы «Ниппон Кокан»

Таблица 11

Размеры резьбы закругленного профиля насосно-компрессорных

труб (стандарт АНИ)

|

Элементы профиля резьбы

|

Число ниток на

длине 25,4 мм

|

|

10 (p = 2,540)

|

8 (p = 3,175)

|

|

H = 0,866P

|

2,200

|

2,750

|

|

ns = nn

= 0,626 P - 0,178

|

1,412

|

1,810

|

|

Srs = Srn

= 0,120 P + 0,051

|

0,356

|

0,432

|

|

Scs =

Scs = 0,120 P + 0,127

|

0,432

|

0,508

|

Таблица

12

Механические свойства сталей для насосно-компрессорных труб

(стандарт АНИ)

|

Показатели

|

Марка стали

|

|

Н-40

|

J-55

|

N-80

|

Р-105

|

С-75

|

L-80

|

С-95

|

|

Предел текучести sT,

МПа:

|

|

|

|

|

|

|

|

|

наименьший

|

275

|

379

|

552

|

723

|

516

|

552

|

654

|

|

наибольший

|

-

|

552

|

758

|

930

|

620

|

654

|

758

|

|

Временное сопротивление разрыву sB,

МПа, не менее

|

413

|

516

|

689

|

827

|

654

|

654

|

723

|

Таблица 13

Химический состав стали для труб

(стандарт АНИ)

|

Марка стали

|

Компоненты, %

|

Термообработка

|

|

C

|

Мn

|

Mo

|

Cr

|

Ni

|

Cu

|

P

|

S

|

Si

|

Cr + Ni + Cu

|

|

Н-40

|

0,27

- 0,37

|

0,7

- 1,0

|

-

|

-

|

-

|

-

|

0,04

|

0,06

|

-

|

-

|

-

|

|

J-55

|

0,37

- 0,47

|

0,8

- 1,0

|

|

-

|

-

|

-

|

0,04

|

0,06

|

-

|

-

|

-

|

|

С-75-1

|

0,50

|

1,90

|

0,15

- 0,40

|

-

|

-

|

-

|

0,04

|

0,06

|

0,45

|

До

0,50

|

Нормализация и отпуск

|

|

C-75-2

|

0,43

|

1,50

|

-

|

-

|

-

|

-

|

0,04

|

0,06

|

0,45

|

-

|

Закалка и отпуск

|

|

C-75-3

|

0,38

- 0,48

|

0,75

- 1,0

|

0,15

- 0,25

|

0,8

- 1,1

|

|

-

|

0,04

|

0,04

|

-

|

-

|

Нормализация и отпуск

|

|

L-80

|

0,43

|

1,90

|

-

|

-

|

0,25

|

0,35

|

0,04

|

0,06

|

0,45

|

-

|

Закалка и отпуск

|

|

N-80

|

0,37

- 0,48

|

1,4

- 1,7

|

0,15

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

Нормализация

|

|

С-95

|

0,45

|

1,90

|

-

|

-

|

-

|

-

|

0,04

|

0,06

|

0,45

|

-

|

Закалка и отпуск

|

|

Р-105

|

0,37

- 0,45

|

0,6

- 0,8

|

0,25

|

0,80

|

1,80

|

-

|

-

|

-

|

-

|

-

|

Нормализация и отпуск

|

2.1. На каждой трубе, изготовляемой по ГОСТ

633-80, на расстоянии 0,4 - 0,6 м от ее конца, снабженного муфтой (или

раструбного конца труб НКБ), должна быть четко нанесена ударным способом или

накаткой маркировка следующего содержания:

- условный диаметр трубы, мм;

- номер трубы;

- группа прочности;

- толщина стенки, мм (для труб с условным диаметром 73 и 89

мм);

- наименование или товарный знак предприятия-изготовителя;

- месяц и год выпуска.

Место нанесения маркировки должно быть обведено или подчеркнуто

устойчивой светлой краской. Высота знаков маркировки должна быть 5 - 8 мм. При

механическом способе нанесения маркировки труб допускается расположение ее в

один ряд. Допускается на каждой трубе маркировать номер плавки.

Рядом с маркировкой ударным способом или накаткой на каждой

трубе вдоль образующей трубы и муфты устойчивой светлой краской должна быть

нанесена маркировка следующего содержания:

- условный диаметр трубы, мм;

- группа прочности (для гладких труб с термоупрочненными

концами дополнительно маркируется «ТУК»);

- толщина стенки, мм (для труб с условным диаметром 73 и 89

мм);

- длина трубы, см;

- масса трубы, кг;

- тип трубы (кроме гладких труб);

- наименование или товарный знак предприятия-изготовителя.

Высота знаков маркировки должна быть 20 - 50 мм.

Для труб с условным диаметром 27 - 48 мм вместо маркировки

краской каждой трубы ударным способом или накаткой наносится маркировка на

металлическую бирку, надежно прикрепляемую к каждому пакету. При этом

маркируется общая длина и масса труб, находящихся в пакете.

2.2. На каждой муфте выбивают: тип трубы (кроме муфт к

гладким трубам), условный диаметр, товарный знак предприятия-изготовителя.

Образцы маркировки отечественных труб приведены в справочном прил. 32.

2.3. В соответствии c

требованиями стандартов АНИ на каждую насосно-компрессорную трубу и муфту

изготовитель должен наносить клеймами или краской знаки маркировки.

2.4. Каждую муфту обязательно

маркируют клеймами или краской по трафарету. Содержание маркировки и порядок

расположения ее элементов следующие:

а) название или товарный знак изготовителя;

б) монограмма АНИ;

в) сокращенное обозначение марки стали:

Марка

стали Обозначение

Н-40 Н

J-55 J

N-80 N

Р-105 Р

С-75

(модификация 1) C75-1

С-75

(модификация 2) С75-2

C-75 (модификация 3) С75-3

L-80 L

N-80

(закаленная и отпущенная) N, Q

Дополнительным знаком маркировки может служить также

сплошная или кольцевая окраска муфты. Цвета окраски соответствуют марке стали,

из которой изготовлена муфта (табл. 14).

Опознавательная окраска обязательна для муфт с уменьшенным

наружным диаметром, на которые, кроме того, наносится черный поясок по центру

муфты.

2.5. На каждую трубу на расстоянии около 305 мм от муфтовой

части или навинченной муфты наносят маркировку клеймами и краской.

Исключение составляют трубы с условными диаметрами 1,050 и

1,315 дюйма (26,7 и 33,4 мм). На этих трубах маркировка клеймением,

предусмотренная п. 2.6, не

производится, а из данных маркировки, регламентируемых п. 2.7, наносится только условное обозначение трубы по

способу изготовления.

Все элементы маркировки, предусмотренные этими пунктами,

выбиваются на табличке, прикрепляемой к пакету труб.

2.6.

Содержание маркировки клеймением и порядок расположения ее элементов следующие:

а) название или товарный знак изготовителя;

б) монограмма АНИ;

в) масса единицы длины труб (1 фута в фунтах или 1 м в кг);

г) сокращенное обозначение марки стали, из которой

изготовлена труба (см. п. 2.4);

д) условное обозначение трубы по способу изготовления;

бесшовные трубы обозначаются буквой S, электросварные - буквой Е.

2.7. Маркировка, выполняемая краской

по трафарету, должна содержать следующие элементы, наносимые в указанном

порядке:

а) условный диаметр трубы (в дюймах или миллиметрах);

б) масса единицы длины трубы (1 фута в фунтах или 1 м в

кг);

в) сокращенное обозначение марки стали (см. п. 2.4);

г) условное обозначение трубы по способу изготовления (см.

п. 2.6 д);

д) слово TESTED и значение

давления гидроиспытания (в psi или кгс/см2)

- в том случае, когда оно превышает стандартное.

Таблица

14

Цвета опознавательной маркировки в зависимости от марки

стали

|

Марка стали

|

Цвет

|

|

Н-40

|

Черный

|

|

J-55

|

Светло-зеленый

|

|

N-80

|

Красный

|

|

P-105

|

Белый

|

|

С-75

(всех модификаций)

|

Голубой

|

|

L-80

|

Красный

с коричневым

|

2.8. Длина трубы в футах и десятых долях фута или в мм и

масса трубы наносятся краской на расстоянии до 610 мм от муфты или муфтовой

части трубы.

2.9. На теле трубы на

расстоянии до 610 мм от муфты или муфтовой части краской может быть нанесена

опознавательная маркировка в виде кольца, указывающая марку стали (см. табл. 14).

2.10. Зарубежные трубы, поставляемые по технической

документации фирм, маркируют по указанию организаций-потребителей

(внешнеторговых организаций).

2.11. Образцы маркировки зарубежных труб приведены в

справочном прил. 32.

3.1. Насосно-компрессорные трубы предъявляются к приемке

партиями. Если партия отгруженных труб меньше грузоподъемности вагона, то

допускается погрузка разных партий труб при условии их разделения.

Партия должна состоять из труб одного условного диаметра,

одной толщины стенки и группы прочности, одного типа и сопровождаться единым

документом, удостоверяющим соответствие их качества требованиям стандарта и

содержащим:

- наименование предприятия-изготовителя;

- условный диаметр труб и толщину стенки, мм; длину труб,

м;

- массу труб, кг;

- тип труб;

- группу прочности, номер плавки, массовую долю серы и

фосфора для всех входящих в партию плавок;

- номера труб (от - до) каждой плавки;

- результаты испытаний;

- обозначение стандарта.

3.2. Приемка новых труб от заводов-изготовителей, входной

контроль и приемка труб, бывших в эксплуатации, должны осуществляться в

соответствии с «Инструкцией о порядке приемки продукции

производственно-технического назначения и товаров народного потребления по

количеству» [9], «Инструкцией о

порядке приемки продукции производственно-технического назначения и товаров

народного потребления по качеству» [10],

«Методическими рекомендациями по организации приемки продукции производственно-технического

назначения по качеству» [11].

3.3. Проверке соосности резьб должно быть подвергнуто не

менее 1 % муфт от каждой партии. Проверка внутреннего диаметра и общей

изогнутости труб НКБ должна проводиться до высадки концов. Проверке качества

сопряжения торцов трубы НКМ и упрочненного уступа муфты подвергают каждое

соединение партии.

Проверка резьбы труб

и муфт заключается в определении отклонений по конусности и натягу.

Предусматривается овальность не более 0,10 мм для труб условным диаметром до 60

мм, не более 0,13 мм для труб условным диаметром 73 - 89 мм, не более 0,15 мм

для труб больших диаметров.

Резьбовые концы НКТ должны быть защищены предохранительными

кольцами и ниппелями. При навинчивании предохранительных колец и ниппелей

резьба смазывается антикоррозионной смазкой.

4.1. С целью

предотвращения отложений парафина и солей в трубах, а также защиты от коррозии

внутреннюю поверхность НКТ покрывают эмалями, эпоксидными смолами, лаками, а

также производят остеклование труб. Испытание труб на изгиб показало, что

лаковые покрытия при этом не разрушаются, в эпоксидных смолах образуются

трещины, а эмаль и стекло разрушаются до полного откалывания. По

износостойкости силикатные покрытия (эмали и стекла) превосходят полимерные

(смолы и лаки). Термостойкость полимерных покрытий составляет 100 - 150 °С,

силикатных 200 - 600 °С. В связи с этим конкретные меры, позволяющие

предотвратить коррозионные поражения труб, могут быть выработаны только путем

опробования на каждом месторождении различных методов борьбы с коррозией и

выбора наиболее оптимальных.

4.2. При эксплуатации нефтяных и газовых скважин, продукция

которых содержит сероводород или другие коррозионно-активные вещества, трубы подвергаются

сульфидному коррозионному растрескиванию под напряжением. Для исключения

указанного вида разрушения необходимо производить выбор марок труб и расчет

лифтовых колонн с учетом опасности его проявления.

В скважинах, продукция которых содержит сероводород, даже

при незначительных его концентрациях применение отечественных труб групп

прочности Е, Л и М и зарубежных из сталей марок N-80,

Р-105, Q-125, V-150 не

рекомендуется из-за опасности сульфидного растрескивания. В этих условиях

целесообразно применение отечественных стальных труб группы прочности Д и

зарубежных труб из стали марок С-75, L-80, С-95.

4.3. При наличии в пластовой продукции коррозионно-активных

компонентов рекомендуется применять трубы с покрытиями или использовать для их

защиты ингибиторы коррозии.

5.1. Подготовка новых и бывших в эксплуатации труб должна

производиться на трубных базах в соответствии с РД 39-1-592-81 [12] и РД 39-2-197-79 [13].

5.2. Перед спуском

труб в скважину следует проводить контроль качества труб, который включает в

себя проверку резьб ниппеля и муфты, а также целостности тела трубы. При

визуальном контроле обнаруживают внешние дефекты, при необходимости производят

инструментальный (например, с помощью калибров) или дефектоскопический

контроль.

С целью проверки на герметичность каждую трубу с

навинченной на нее муфтой подвергают испытанию внутренним гидравлическим

давлением (справочное прил. 5).

Продолжительность испытания должна быть не менее 10 с.

Трубы, при гидроиспытании которых обнаружена утечка

испытательной жидкости в резьбовом соединении, подвергают восстановлению, а в

теле - отбраковывают.

3.3. Перед спуском в скважину трубы комплектуют по типам и

размерам. При необходимости их соединяют между собой переводниками. Поднимаемые

с мостков трубы должны иметь навинченные на ниппельных концах предохранительные

кольца.

5.4. Подняв трубу, следует отвинтить предохранительное

кольцо, тщательно очистить резьбу ниппеля, а также резьбу муфты (раструба)

ранее спущенной трубы волосяной щеткой и смазать резьбовой смазкой.

5.5. Перед спуском в скважину длина каждой трубы должна

быть измерена с помощью стальной рулетки. Точность измерений обусловлена планом

работ.

Длина трубы определяется расстоянием между свободным торцом

муфты (муфтовой части) и предполагаемым положением торца муфты, навинченной на

противоположный конец трубы. Для труб по ГОСТ

633-80 и стандартам АНИ, труб с соединениями VAM

(фирма «Валлурек»), TDS (фирма «Маннесман»), IJ-4S и ТС-4S

(фирма «Атлас Брэдфорд») это положение соответствует концу сбега наружной

резьбы (рис. 18).

Для труб типа НКБ, с соединениями А-95, CS, PH-6 (фирма «Хайдрил»), DSS-HT, IJ-3SS (фирма «Атлас Брэдфорд») это положение соответствует месту

нахождения уплотнительного торца наружной резьбовой части по большему диаметру

(рис. 19.

5.6. При суммировании результатов измерений длины отдельных

труб получаем теоретическую длину колонны. Для определения ее истинного

значения необходимо ввести поправки, связанные с удлинением колонны под

действием растягивающих сил.

5.7. Для обеспечения герметичности соединений в скважинах с

высоким давлением, особенно в газовых и газоконденсатных, необходимо:

- при свинчивании труб с муфтами их резьбы покрывать

смазкой (можно применять ленту ФУМ), обеспечивающей герметичность соединения и

предохраняющей резьбу от задиров и коррозии;

- при подъеме НКТ с мостков предохранять от ударов концы

трубы о фланец колонны или о другие металлические предметы.

Рис. 18. Схема измерения длины трубы:

1 - коней сбега наружной резьбы; 2 -

измеряемая длина; 3 - муфта или муфтовая часть; 4 - труба

Рис. 19. Схема измерения длины трубы

1 - уплотнительный торец по большому

диаметру наружной резьбовой части; 2 - труба; 3 - измеряемая длина; 4 - муфта

или муфтовая часть

6.1. Для захвата колонны труб и удержания их на весу при

спуско-подъемных операциях, осуществляемых без применения механизмов для

свинчивания и развинчивания труб, необходимо использовать трубные элеваторы

типа ЭХЛ, ЭТАР, ЭТАД и др. (диаметры захватываемых труб от 48 до 114 мм,

грузоподъемность от 10 до 125 т).

6.2. При механизированном свинчивании и развинчивании труб,

а также при работе с клиновым захватом-спайдером рекомендуется использовать

элеваторы типа ЭГ (диаметры от 33 до 114 мм, грузоподъемность от 16 до 80 т),

ЭТА (диаметры от 48 до 89 мм, грузоподъемность от 32 до 80 т).

6.3. Для спуска и подъема безмуфтовых труб и труб с муфтами

уменьшенного диаметра рекомендуется применять клиновые элеваторы типа ЭНКБ-80,

разработанные АзИНМАШем.

6.4. Элеваторы должны быть исправными, иметь штропы

одинаковой длины.

6.5. Для захвата и удержания на весу колонны безмуфтовых

насосно-компрессорных труб в процессе их спуска и подъема при ремонте скважин

применяют спайдеры-элеваторы ЭС33-52´28 (диаметры от 33 до 52 мм, грузоподъемность 28 т).

6.6. Для автоматизации операций по захвату, удержанию на

весу, освобождению и центрированию колонны НКТ в процессе спуско-подъемных

операций при ремонте скважин используют спайдер АСГ-80 (диаметры от 60 до 89

мм, грузоподъемность 80 т). Насечки клиньев спайдеров и клиновых элеваторов во

время работы необходимо регулярно очищать.

6.7. Для ручного и механизированного свинчивания и

развинчивания насосно-компрессорных труб и муфт к ним предназначены

соответственно:

- ключ КТНМ (диаметры от 20 до 132 мм);

- ключи КТГУ (диаметры от 33 до 89 мм) и КТД (диаметры от

33 до 114 мм);

- ключ КСМ (диаметры от 48 до 89 мм).

6.8. Для механизации операций по свинчиванию и

развинчиванию, захвату, удержанию на весу и центрированию колонны НКТ при

текущем ремонте скважин предназначены ключ механический КМУ (диаметры от 48 до

73 мм) и автомат АПР-2ВБ (диаметры от 48 до 114 мм).

6.9. Размер ключа должен соответствовать размеру трубы.

Ключи необходимо правильно устанавливать на трубу, сухари должны быть хорошо

подогнаны.

7.1. При монтаже подъемного сооружения, вышки, мачты

необходимо обеспечить строгое центрирование талевой системы по оси скважины.

7.2. Перед спуском в скважину трубы должны быть уложены на

мостках муфтами к устью скважины (резьба трубы и муфты защищается с помощью

предохранительных деталей) или установлены муфтами вверх на деревянных

подкладках.

7.3. При спуске необходимо тщательно осматривать тело и

резьбовые части каждой трубы во избежание попадания в колонну аварийно-опасных

труб.

7.4. Все трубы при спуске в скважину проверяются

шаблоном-оправкой. Длина оправок 1250 мм, диаметры их приведены в табл. 15, 16.

7.5. После того, как

труба поднята над устьем скважины, необходимо удалить с резьб предохранительные

детали, тщательно очистить и смазать резьбы муфты и трубы.

7.6. Трубу следует направлять в муфту вертикально. Посадку

трубы в муфту необходимо производить осторожно, чтобы не повредить резьбу.

7.7. При сильном ветре, вызывающем раскачивание талевой

системы, а вместе с ней и трубы, поднятой над устьем скважины, необходимо

использовать центрирующие приспособления, а при их отсутствии операции

свинчивания и развинчивания резьб труб и муфт производить без применения

механизмов.

Таблица

15

Размеры оправок для НКТ (ГОСТ

633-80)

|

Условный диаметр трубы, мм

|

Толщина

стенки, мм

|

Наружный

диаметр оправки, мм

|

|

33

|

3,5

|

24,0

|

|

42

|

3,5

|

32,8

|

|

48

|

4,0

|

37,9

|

|

60

|

5,0

|

47,9

|

|

73

|

5,5

|

59,6

|

|

7,0

|

56,6

|

|

89

|

6,5

|

72,7

|

|

8,0

|

69,7

|

|

102

|

6,5

|

85,4

|

|

114

|

7,0

|

97,1

|

7.8. Свинчивание рекомендуется производить с приложением

крутящих моментов, значения которых приведены в табл. 17 и справочном прил. 11.

7.9. Если ниппель свободно, с моментом, меньшим

минимального, ввинчивается в муфту до последнего витка резьбы или если после

свинчивания с максимальным моментом остается более двух свободных, не вошедших

в муфту витков, следует забраковать обе трубы: спущенную в скважину и следующую

за ней.

7.10. При спуске необходимо предохранять резьбовые

соединения насосно-компрессорных труб от ударов.

7.11. Во избежание повреждения тела трубы в месте захвата

клиньями спайдера рекомендуется применять стопорные ключи, особенно в тех

случаях, когда в скважину опущено менее 10 труб.

Таблица

16

Размеры оправок (стандарт АНИ) для НКТ

|

Условный (дюймов) и наружный (мм) диаметры труб

|

Толщина

стенки, мм

|

Наружный

диаметр оправки, мм

|

|

1,050

(26,7)

|

2,87

|

18,5

|

|

1,315

(33,4)

|

3,38

|

24,3

|

|

1,660

(42,2)

|

3,56

|

32,7

|

|

1,900

(48,3)

|

3,68

|

38,5

|

|

2

3/8 (60,3)

|

4,83

|

48,3

|

|

6,45

|

45,0

|

|

2

7/8 (73,0)

|

5,51

|

59,6

|

|

7,82

|

55,0

|

|

3

1/2 (88,9)

|

6,45

|

72,8

|

|

9,52

|

66,7

|

|

4

(101,6)

|

6,65

|

85,1

|

|

4

1/2 (114,3)

|

6,88

|

97,4

|

7.12. Спуск колонны НКТ на забой необходимо выполнять

плавно, на минимальной скорости.

Таблица

17

Рекомендуемые моменты свинчивания насосно-компрессорных

труб по ГОСТ

633-80 (группа прочности Д)

|

Условный диаметр, мм

|

Момент

свинчивания, Н×м

|

|

минимальный

|

максимальный

|

|

Трубы

гладкие

|

|

48

|

500

|

750

|

|

60

|

800

|

1100

|

|

73

|

1000

|

1500

|

|

89

|

1300

|

2200

|

|

102

|

1600

|

2500

|

|

114

|

2000

|

3200

|

|

Трубы

с высадкой

|

|

73

|

-

|

2700

|

8.1. В соответствии с требованиями, предъявляемыми к

резьбовым соединениям, при свинчивании обязательно применять резьбовые смазки.

Тип смазки выбирается в зависимости от условий эксплуатации.

Смазку Р-402 (ТУ

38-101-708-78) целесообразно использовать для труб, работающих в скважинах с

температурой на забое до 200 °С, а также при наружной температуре до -50 °С. В

остальных случаях более целесообразно использовать для резьбовых соединений

смазку Р-2.

Резьбовая смазка Р-2 (ТУ 38-101-332-76) предназначена для

труб, работающих в скважинах с температурой до 100 °С, свободно наносится при

температуре окружающего воздуха до -5 °C.

Составы

смазок, %

Р-402 Р-2

Жировая

основа 31 37

Графитовый

порошок 21 18

Свинцовый

порошок 29 29

Цинковая

пыль 14 12

Медная

пудра 5 4

8.2. В качестве резьбовых смазок могут быть использованы

графитная смазка УСсА или смазки, которые изготовляются путем смешивания

компонентов в промысловых условиях. Составы этих смазок следующие, %:

Состав

1 Состав

2

Графитовый

порошок 15 Графитовый порошок 10

Технический

жир 75 Солидол 70 - 80

Машинное

масло 10 Соляровое масло 10 - 20

8.3. В результате длительного хранения возможен отстой

масла, что вызывает необходимость перемешивания смазок перед употреблением.

При нагревании перед употреблением нельзя допускать

расплавления смазки, так как это может привести к ее необратимым изменениям

вследствие осаждения тяжелых добавок.

8.4. Смазку нужно наносить с помощью шпателя (лопатки) на

участки поверхности резьбы ниппеля и муфты шириной 20 - 25 мм.

Ориентировочный расход смазок

Условный

диаметр труб, мм 60 73 89 102 114

Расход

смазки, г 15 20 30 35 40

8.5. Для резьбовых соединений, изготовленных по стандартам

АНИ и техническим условиям фирм, необходимо применять смазки, рекомендуемые

стандартом 5А2 АНИ или фирмой-поставщиком.

9.1. Подъем колонны насосно-компрессорных труб и посадку ее

на фланец следует производить плавно, без ударов и рывков.

9.2. Трубные ключи необходимо устанавливать на тело трубы

вблизи муфты (муфтовой части).

9.3. При развинчивании соединений, не рекомендуется

наносить удары по муфте тяжелым молотком (кувалдой).

9.4. После окончания развинчивания резьбового соединения

трубу следует плавно вывести из муфты.

9.5. Для предохранения от прогиба труб диаметром менее 60,3

мм, поднимаемых свечами, и труб большого диаметра в том случае, когда длина свечи

превышает 18 м, рекомендуется устанавливать на вышке промежуточные опоры.

9.6. В вертикальном положении трубы устанавливаются на

прочную эластичную прокладку.

9.7. Для выявления дефектов, препятствующих дальнейшему

использованию труб, при подъеме их тщательно осматривают.

9.8. Для равномерного износа труб целесообразно при

проведении спуско-подъемных операций периодически менять местами трубы верхней

и нижней частей колонны. При применении многосекционных лифтовых колонн

перестановку труб производить внутри каждой секции.

9.9. После сильного натяжения колонны при срыве пакера или

освобождении ее от прихвата все резьбовые заводские соединения следует

докрепить.

9.10. Для выявления причин, приведших к аварии, все

поднятые из скважины поврежденные трубы следует сложить отдельно так, чтобы не

нанести им дополнительных повреждений.

10.1. Для проведения операций по интенсификации добычи

нефти следует применять насосно-компрессорные трубы, прочностные характеристики

которых проверены расчетом.

10.2. Насосно-компрессорные трубы, предназначенные для

проведения гидроразрыва пласта, должны быть подвергнуты испытанию давлением, в

1,5 раза превышающим ожидаемое давление разрыва.

10.3. Для проведения кислотных обработок, рекомендуется

использовать специальную колонну труб с покрытием, применяемую только для этих

целей, и защищать трубы ингибиторами коррозии.

11.1. Обрывы труб по резьбе и телу происходят вследствие:

- несоответствия используемых труб условиям эксплуатации;

- неудовлетворительного качества труб;

- повреждения резьбы из-за отсутствия предохранительных

элементов;

- применения несоответствующего или неисправного

оборудования и инструмента;

- нарушения технологии проведения спуско-подъемных операций

или износа резьбы при многократном свинчивании - развичивании;

- усталостного разрушения по последней нитке резьбы,

находящейся в сопряжении;

- применения в колонне элементов или соединений, не

соответствующих техническим условиям и стандартам;

- действия определенных усилий и факторов, обусловленных

особенностями способа эксплуатации скважин (вибрацией колонны, истиранием ее

внутренней поверхности штангами и т.п.).

11.2. Для скважин, оборудованных электропогружными

установками, наиболее часто встречающимися авариями является срыв резьбового

соединения в нижней части колонны НКТ, испытывающей воздействие работающего

агрегата.

Для предотвращения указанных аварий рекомендуется тщательно

крепить резьбовые соединения труб, находящихся в нижней трети колонны, а также

использовать в этой части лифта трубы с высаженными наружу концами, крутящий

момент для свинчивания которых в среднем в два раза превышает момент

свинчивания для гладких труб (табл. 17).

11.3. Для фонтанного и глубиннонасосного способов добычи

наиболее характерна аварийность с трубами в верхних интервалах лифтов как

наиболее нагруженных. В первом случае это связано с раскачиванием подвески при

прохождении газовых пачек и значительными растягивающими нагрузками от массы

колонны, а во втором - с периодическим удлинением колонны и большими

растягивающими усилиями.

Для предотвращения данных аварий рекомендуется в верхних

интервалах лифтов использовать гладкие НКТ повышенных групп прочности или

применять трубы с высаженными наружу концами.

11.4. Негерметичность резьбовых соединений под воздействием

внешнего и внутреннего давления может быть вызвана следующими причинами:

- повреждением или износом резьбы;

- нарушением технологии проведения спуско-подъемных

операций;

- применением труб, не соответствующих условиям

эксплуатации и способу добычи;

- неправильным выбором смазки.

11.5. Обрыв труб и их негерметичность могут быть вызваны

коррозией: точечной коррозией внутренней и наружной поверхности, коррозионным и

сульфидным растрескиванием под напряжением и т.д. Рациональные способы борьбы с

коррозией глубинного оборудования выбирают в зависимости от конкретных условий

эксплуатации месторождений.

12.1. Перед погрузкой труб на транспортное средство резьба

труб и муфт должна быть покрыта антикоррозионной смазкой и предохранена

специальными кольцами и ниппелями. Перед погрузкой следует обязательно

проверить наличие предохранительных деталей.

12.2. Трубы транспортируются пакетами. Масса пакета не

должна превышать 5 т, а по требованию потребителя - 3 т.

12.3. При погрузке не допускаются удары труб или пакетов о

металлические части транспортных средств или друг о друга.

12.4. Каждая отгруженная партия труб должна иметь

сопроводительную документацию (сертификат, товарно-транспортную накладную и

т.д.).

12.5. Перевозка труб автомобилями и тракторами должна

производиться на специально оборудованных для этих целей трубовозах, прицепах,

санях и т.п.

Для перевозки труб могут быть рекомендованы трубовозы типа

АзИНМАШ-22М, 2ТЭМ, обеспечивающие механизированную погрузку и выгрузку труб.

Категорически запрещается транспортировать трубы волоком.

12.6. При погрузке и выгрузке для захвата труб следует

пользоваться специальными клещами, траверсами или стропами.

12.7. Погрузка труб для перевозки может производиться в

один или несколько рядов.

Трубы следует укладывать муфтами в одну сторону.

12.8. При

транспортировании концы труб не должны выступать за пределы транспортного

средства более чем на 1 м.

12.9. После погрузки на транспортное средство необходимо

надежно закрепить трубы, закрыть боковые стойки и снять накаты.

Чтобы избежать самопроизвольного открытия стоек, их

необходимо дополнительно закрепить.

12.10. Перед разгрузкой (до открытия стоек) следует

проверить крепление труб. При ручной разгрузке трубы нужно скатывать по

накатам, предохраняя трубы от самопроизвольного раскатывания.

12.11. При выгрузке нельзя сбрасывать трубы, а также

ударять их друг о друга или о крепкий грунт.

Укладывать трубы необходимо муфтами к устью скважины.

12.12. Подготовка труб к перевозке должна производиться на

площадке, оборудованной грузоподъемным механизмом с динамометром и

расположенной рядом с вертолетной площадкой.

12.13. Трубы перевозят в упакованных и взвешенных пакетах

(массу пакета допускается определять по данным маркировки на трубах).

Порядок подвешивания пакета труб к вертолету и его отцепки

определяется экипажем вертолета в соответствии с действующими нормативными

документами.

12.14. Трубы нужно укладывать в трюм или на палубу судна на

деревянные брусья, расположенные друг от друга на расстоянии не более 3 м и

установленные горизонтально.

12.15. Во время транспортирования трубы необходимо

предохранять от соприкосновения с трюмной водой и коррозионно-активными

веществами.

12.16. Штабеля должны быть прочно закреплены путем обвязки

и установки, вертикальных стоек, чтобы при качке и крене трубы не перемещались.

12.17. В один вагон должны загружаться трубы только одной

партии. Трубы необходимо транспортировать в пакетах, прочно увязанных не менее

чем в двух местах.

Допускается отгрузка в одном вагоне пакетов труб разных

партий при условии их разделения.

12.18. При увязке труб в пакеты муфты на трубах (раструбные

концы НКБ) должны быть сориентированы в одну сторону.

13.1. Перед укладкой на хранение трубы необходимо очистить,

покрыть антикоррозионной смазкой их неокрашенные части и резьбы и навинтить на

резьбы предохранительные детали.

В качестве антикоррозионной смазки рекомендуется пушечная

смазка или технический вазелин. Забракованные трубы необходимо хранить отдельно

от исправных.

Рис. 20. Хранение насосно-компрессорных труб в штабелях:

а - вид сверху; б - вид сбоку

13.2. Насосно-компрессорные трубы рекомендуется хранить в

складских помещениях, при их отсутствии допускается хранение на специально

подготовленных открытых площадках.

13.3. Трубы должны укладываться на деревянных подкладках

так, чтобы нижний ряд находился на высоте не менее 35 см от пола или земли.

Подкладки должны располагаться горизонтально, количество их по длине труб

должно составлять не менее трех.

13.4. Смежные ряды труб следует разделять деревянными

прокладками (не менее трех в одном ряду). Прокладки должны располагаться под

прямым углом к оси трубы друг над другом и над опорами для предотвращения

прогиба труб. Высота прокладки должна быть такой, чтобы муфты труб (муфтовые

части) не касались друг друга.

13.5. Соседние ряды труб следует располагать уступами

примерно на длину муфты или муфтовой части (рис. 20).

13.6. Высота штабеля не должна превышать 3 м, причем трубы

необходимо надежно закреплять во избежание их раскатывания.

13.7. Трубы, находящиеся на хранении, следует периодически

осматривать для своевременного обнаружения коррозионных повреждений и проверки

надежности крепления штабеля.

14.1. Для определения пригодности к дальнейшей

эксплуатации, а также ремонту трубы очищают от грязи и отложений. Затем

производят контрольно-сортировочные работы (разбраковку), которые целесообразно

разделять на две стадии:

- визуальное выявление дефектов;

- выявление дефектов различными методами специального

контроля и измерениями (дефектоскопическими установками, калибрами и т.д.).

Трубы, имеющие значительное искривление, вмятины, трещины,

видимые плены, раковины, песочины и расслоения, заметную скрученность, а также

дефекты, которые обнаружены при инструментальном и ультразвуковом контроле,

маркируются как брак и складируются отдельно.

14.2. В процессе разбраковки разделяются трубы с

устранимыми и трубы с неустранимыми дефектами (РД 39-1-1151-84) [14].

Ремонт труб, имеющих устранимые дефекты, производится по

типовой технологии, приведенной в РД 39-1-592-81 [12].

14.3. Насосно-компрессорные трубы после ремонта могут быть

использованы по прямому назначению для эксплуатации скважин в том случае, если

они отвечают всем требованиям ГОСТ

633-80.

Если после эксплуатации или ремонта толщина стенки труб

будет менее допустимой ГОСТ

633-80, трубы применяются согласно их прочностным характеристикам при

пониженных нагрузках в качестве элементов лифтовой колонны (хвостовиков,

газовых сепараторов и т.п.) или переводятся в другую область назначения (для

изготовления трубопроводов, манифольдов и т.п.) в соответствии с РД

39-2-1247-85 «Инструкция о порядке учета, перевода в другие области назначения

и использования бурильных, обсадных и насосно-компрессорных труб, отбракованных

при подготовке к эксплуатации» [15].

Прочностные характеристики отремонтированных труб приведены в РД 39-1-1151-84.

14.4. На отремонтированные трубы должна быть нанесена

маркировка светлой краской в виде поясков по окружности на расстоянии 0,3 - 0,4

м от муфты или муфтового конца трубы:

- один поясок - на трубах, отвечающих требованиям ГОСТ

633-80;

- два пояска - на трубах, которые должны применяться при

пониженных нагрузках, т.е. не по прямому назначению.

Повторное использование насосно-компрессорных труб

необходимо производить с учетом установленной нормы амортизации.