ВСЕСОЮЗНЫЙ ОРДЕНА ТРУДОВОГО

КРАСНОГО ЗНАМЕНИ КОМПЛЕКСНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ВОДОСНАБЖЕНИЯ, КАНАЛИЗАЦИИ,

ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ И ИНЖЕНЕРНОЙ ГИДРОГЕОЛОГИИ

(ВНИИ ВОДГЕО) ГОССТРОЯ СССР

ПОСОБИЕ

по укладке и монтажу чугунных,

железобетонных и асбестоцементных

трубопроводов водоснабжения и канализации

(к СНиП 3.05.04-85)

Утверждено

приказом ВНИИ ВОДГЕО

от 26.03.86 № 46

Москва Стройиздат 1989

Рекомендовано к изданию

решением секции водоснабжения Научно-технического совета ВНИИ ВОДГЕО Госстроя

СССР.

Пособие по укладке и монтажу

чугунных, железобетонных и асбестоцементных трубопроводов водоснабжения и

канализации (к СНиП 3.05.04-85)

ВНИИ ВОДГЕО.-М.: Стройиздат, 1989.

Содержит основные требования

стандартов к трубам и уплотнительным материалам, применяемым в системах

наружного водоснабжения и канализации. Даны эффективные приемы и методы монтажа

трубопроводов с различными типами стыковых соединений. Приведены

технологические средства малой механизации, строительно-монтажная оснастка,

усовершенствованные приспособления, инструменты и оборудование, а также

требования и методы контроля за обеспечением необходимого качества выполнения

работ. Изложены приемы устранения дефектов на трубопроводах. Рекомендованы

технические средства осуществления учета воды, расходуемой на промывку и

дезинфекцию заканчиваемых строительством трубопроводов.

Для инженерно-технических и

линейных работников строительно-монтажных, ремонтных и проектно-изыскательских

организаций. Табл. 68, ил. 64.

Разработано ВНИИ ВОДГЕО

Госстроя СССР (канд. техн. наук В. И. Готовцев, инж. В. К. Андриади) при

участии Союзводоканалпроекта Госстроя СССР (инж. П. Г. Васильев), Мосинжпроекта

ГлавАПУ Мосгорисполкома (канд. техн. наук А. В. Сиванбаев) и ПТБ

Водстройиндустрия при УкрНИИГиМ (инженеры А. Н. Радченко, Н. Ф. Хоменко).

1.1. Настоящее Пособие

разработано в дополнение к главе СНиП 3.05.04-85

«Наружные сети и сооружения» и распространяется на производство работ по

монтажу напорных трубопроводов, прокладываемых из железобетонных раструбных

виброгидропрессованных, центрифугированных труб и труб со стальным сердечником,

чугунных раструбных труб с различными типами стыковых соединений и

асбестоцементных труб с различными типами муфтовых соединений.

1.2. Указанные виды труб

допускается применять для прокладки трубопроводов, транспортирующих жидкости,

неагрессивные по отношению к материалу труб и уплотняющим материалам.

1.3. В настоящем Пособии не

рассматриваются специальные вопросы, связанные с устройством искусственных

оснований под трубопроводы при наличии слабых грунтов основания, проведением

дополнительных мероприятий при строительстве трубопроводов на просадочных

грунтах, в условиях вечномерзлых грунтов, в районах, подверженных

землетрясениям, на подрабатываемых территориях, а также при прокладке

трубопроводов в зоне сезонного промерзания грунтов.

1.4. Прокладку напорных

трубопроводов следует осуществлять в соответствии с проектом с использованием

машин и средств механизации, применением комплектных узлов фасонных частей и

сборных конструкций, руководствуясь типовыми технологическими картами и

требованиями соответствующих нормативных документов, утвержденных Госстроем

СССР.

1.5. При монтаже трубопроводов

следует выполнять правила по технике безопасности в строительстве согласно

требованиям СНиП

III-4-80 и указаниям настоящего Пособия.

1.6. Работы по монтажу

трубопроводов должны выполняться квалифицированным персоналом, прошедшим

специальную подготовку, проверку знаний по технике безопасности и получившим

соответствующую аттестацию в соответствии с положениями Единого

тарифно-квалификационного справочника (ЕТКС).

1.7. Перед монтажом трубопровода

согласно требованиям СНиП 3.01.01-85 (п. 7.4)

следует убедиться, что поставленные трубы, соединительные детали,

уплотнительные материалы и арматура соответствуют требованиям проекта и

стандартов, а при необходимости проверить размеры и состояние поверхностей

раструбных и втулочных концов труб, а также уточнить предусмотренные проектом

места установки арматуры и расположения ответвлений от трубопровода.

Проверку размеров наружного

диаметра втулочных концов труб и внутреннего диаметра калиброванной части

раструбов следует осуществлять штангенциркулем (рис. 1) не менее чем по двум

взаимно перпендикулярным сечениям.

Рис. 1. Измерительные

приспособления с использованием штангенциркулей:

а - скоба для контроля

наружных диаметров труб; б - нутромер; 1 - штангенциркуль; 2

- металлическая скоба; 3 - удлинитель

Рис. 2. Установка УГИТ-0,5М

для гидравлического испытания асбестоцементных труб и трубопроводов:

1 - рама; 2 - погрузчик; 3 - механизм опускания трубы в

траншею; 4 - универсальный захват; 5 - привод масляных и

водяных насосов; 6 - мерный бак; 7 - основной бак с необходимым

запасом воды; 8 - механизм зажима трубы с передней заглушкой; 9, 10

- механизм выталкивания трубы из задней заглушки 11

1.8. Если в процессе осмотра труб

и муфт установлены несоответствия их ГОСТу по прочности, разрушения труб и муфт

или потери ими герметичности при предварительном испытании первого участка

смонтированного трубопровода, рекомендуется трубы и муфты перед их дальнейшей

развозкой на трассу и укладкой подвергать выборочно предварительному испытанию

на стенде испытательным давлением.

1.9. По результатам осмотра,

проверки размеров и испытания на все дефектные трубы, муфты и резиновые

уплотнители должна быть предъявлена рекламация заводу-поставщику.

1.10. Для испытания

асбестоцементных напорных труб диаметром 150-500 мм рекомендуется установка

УГИТ-0,5М, используемая в организациях Главнечерноземводстроя Минводхоза СССР и

предназначенная для гидравлического испытания труб на бровке траншеи,

последующего опускания их на дно траншеи для монтажа и гидравлического

(предварительного и приемочного) испытания смонтированных участков

трубопровода.

Конструкция установки

УГИТ-0,5М (рис.

2) при движении вдоль траншеи агрегатируется с гидрофицированными

тракторами класса 5 и 6 (Т-100; Т-130; К-700; К-701 и др.). При испытании труб

диаметром 150-250 мм длиной 4 м установка может агрегатироваться с тракторами

класса 3 и 4.

Техническая характеристика

установки приведена ниже.

Техническая характеристика

установки для гидравлического испытания асбестоцементных труб и трубопроводов

УГИТ-0,5М (ТУ 33-123-84 Минводхоза РСФСР)

Условный

проход испытываемых труб, мм 150,

200, 250, 300, 360,400, 500

Длина испытываемых труб, мм 3950,

5000, 5950

Испытательное давление, МПа 0,9-1,8

Максимальная глубина укладки труб в траншею, м 2

Максимальная длина испытываемого участка трубопровода, м 1000

Испытательное давление для трубопроводов Ри

по СНиП 3.05.04-85

Заполнение трубопровода водой из

постороннего источника

Емкость основного бака, м3 1,5

» мерного

бака, м3 0,15

Энергопитание установки от

гидросистемы тягача или любой другой гидросистемы с расходом воды от 70 до 150

л/мин при давлении в гидросистеме не менее 10 МПа

Грузоподъемность погрузчика, Н (тс) 7845(0,8)

Максимальный вылет стрелы погрузчика, м 3,8

Угол поворота стрелы погрузчика, град 200

Ширина колеи, м 1,66

Дорожный просвет, м 0,25

Транспортные габариты, м:

длина 7,05

ширина 2,4

высота 2,65

Эксплуатационная масса при работе с трубами длиной 5950 мм, кг 5940

Масса полная (без воды), кг 5100

Разработчик конструкторское

технологическое бюро ПО «Нечерноземэкскаватор»; 160600, г. Вологда, Белозерское

шоссе, 3

Изготовитель (серийное производство) Кораблинский ремонтно-механический

завод Главнечерноземводстроя

1.11. Сведения о других стендах

для испытания асбестоцементных и других труб, используемых в организациях

Минводхоза СССР, приведены в прил. 1 [2, 3, 6, 7, 8, 9].

1.12. Промывку и дезинфекцию

законченных строительством трубопроводов следует производить в соответствии с

проектом организации строительства, в котором должны быть разработаны и учтены

сметой на строительство меры по охране окружающей среды (СНиП 3.01.01-85, п. 10.4;

10.8) и места подключения к действующим водопроводным сетям питьевой воды (СНиП 3.01.01-85,

п. 2б прил. 2), согласованные с органами санитарного надзора и организации,

эксплуатирующей водопроводные сети. При этом в проекте должны быть указаны:

допускаемое снижение давления в сети на время промывки; способы промывки по

водосберегающей технологии (СНиП 3.05.04-85,

прил. 5); необходимое оборудование и механизмы, изготовление и монтаж временной

диафрагмы для учета расхода питьевой воды, потребляемой на дезинфекцию и

промывку трубопровода; места выпуска хлорной и промывной воды и меры по

дехлорированию и разбавлению хлорной воды, а также мероприятия по защите от

размыва склонов, монтажу временного трубопровода для отведения промывной воды и

перекачивающих насосов и пр.

1.13. Нормативное количество

промывной воды определяется по СНиП

IV-2-82. Сборник элементных сметных норм на строительные конструкции и

работы, т. 3 в количестве в среднем не более 12-кратного водообмена объема

промываемого трубопровода.

1.14. Промывку трубопроводов,

предназначенных для технической воды, допускается производить водой непитьевого

качества в расчете на удаление только механических загрязнений и взвесей, если

проектом не предусмотрены требования к проведению более тщательной промывки.

1.15. В проекте производства работ

должны быть уточнены технические решения, предусмотренные в проекте организации

строительства, а также указаны: общая схема трубопровода (план, профиль,

деталировка) с расположением арматуры для отбора проб воды, выпуска воздуха,

подачи и сброса воды; порядок прочистки, дезинфекции и промывки трубопровода,

организация связи по трассе на период производства работ, места расстановки

дежурных обходчиков, указания по технике безопасности. При промывке с

применением сжатого воздуха следует указывать требуемые объемы воздуха и воды,

время заполнения трубопровода, места введения воздуха, расположения и

перебазировки передвижных компрессорных станций. При прочистке трубопроводов

необходимо указывать места введения и извлечения поршня и порядок проведения

такой прочистки. При разработке проекта производства работ рекомендуется

использовать опыт треста «Росводоканалналадка» Минжилкомхоза РСФСР по

хлорированию, промывке и приемке в эксплуатацию водопроводных сетей, а также

опыт организации Миннефтегазстроя СССР по применению очистных устройств на

трубопроводах и Минэнерго СССР по гидропневматической промывке теплосетей [40, 41, 42, 43].

1.16. Практические рекомендации по

организации и осуществлению учета воды на промывку и дезинфекцию трубопроводов

изложены в прил.

6 к настоящему Пособию.

2.1. Чугунные, железобетонные и

асбестоцементные трубы и муфты, а также уплотнители для стыковых соединений

можно перевозить разными видами транспорта - железнодорожным, автомобильным,

водным и другим. При этом асбестоцементные трубы рекомендуется перевозить, как

правило, в контейнерах и комплектно с муфтами.

2.2. Втулки и фланцы для чугунных

муфт к асбестоцементным трубам допускается перевозить без упаковки в ящики, но

в укомплектованном виде, например, связкой двух фланцев и одной втулки

проволокой или стянутыми стальными болтами. Одновременно с муфтами отправляется

необходимое количество болтов, упакованных в ящики.

2.3. Муфты на складах следует

хранить в тех же условиях, в каких хранятся трубы. При хранении муфт в штабелях

их укладывают вертикальными стопами высотой до 1,5 м партиями по маркам и

диаметрам.

Таблица 1

Технические характеристики

рекомендуемых клещевых захватов [1, 10,

11, 12, 13, 15, 16]

|

Показатели

|

КЗ-531

|

КЗ-721

|

КЗ-271

|

КЗ-351

|

КЗ-821

|

|

Диаметр трубы, мм

|

530

|

720

|

273

|

355

|

820

|

|

Грузоподъемность

(максимальная), т

|

4

|

7

|

3

|

4

|

8,5

|

|

Способ захвата и

освобождения трубы

|

Автоматический

|

Полуавтоматический

|

|

Масса, кг

|

180

|

400

|

-

|

-

|

485

|

Примечание. Рабочую поверхность клещевых

захватов следует обрезинить.

2.4. Резиновые уплотнительные

кольца и манжеты перевозят в мешках или ящиках, сложенными пачками или

связками.

2.5. При приемке труб необходимо

следить за соответствием резиновых уплотнителей поставленным трубам.

2.6. Погрузку труб и муфт на

транспортные средства, а также разгрузку их производят при помощи механизмов

(крана, талей, автопогрузчика, лебедок и др.) соответствующей грузоподъемности,

оснащенных грузозахватными приспособлениями, удовлетворяющими требованиям

Госгортехнадзора СССР и исключающими повреждение труб.

2.7. В качестве таких

грузозахватных приспособлений можно использовать клещевые захваты (табл. 1),

универсальные кольцевые стропы (табл. 2) и мягкие полотенца (табл. 3).

Таблица 2

Характеристика универсального

кольцевого стропа [13, 14]

диаметром трубы 250-600 мм

|

Тип кольцевого стропа

|

Грузоподъемность, т

|

Длина, м

|

Разработчик (архивный № чертежа)

|

|

Универсальный

|

До 3,2

|

4

|

Мосоргстрой (№ 4996 М)

|

|

»

|

» 4

|

5

|

ЦНИИОМТП (№ 015-2.000)

|

|

Одноветвевой

|

» 10

|

6

|

Мосоргпромстрой (№ 405)

|

|

Двухветвевой

|

» 4

|

2,5

|

ЦНИИОМТП (№ 024-2.000)

|

|

»

|

» 10

|

3

|

Мосоргстрой (№ 4978)

|

Рис. 3. Конструкция

полуавтоматического клещевого захвата:

1 - корпус; 2 - крюк; 3

- рычаг; 4 - звено; 5 - кольцо; 6 - ручка; 7

- штырь; 8

- ось

Таблица 3

Мягкие полотенца для подъема,

перемещения и укладки труб [11, 12, 15,

16]

|

Индекс

|

Грузоподъемность, т

|

Диаметр трубопровода, мм

|

Число лент

|

Масса ленты, кг

|

Завод-изготовитель

|

|

ПМ 321

|

8

|

89-325

|

1

|

20,7

|

СКБ «Газстроймашина»

|

|

ПМ 523

|

16

|

377-530

|

1

|

38

|

То же

|

|

ПМ 823

|

25

|

630-820

|

1

|

45

|

»

|

|

ПМ 1021

|

35

|

1020

|

1

|

80

|

»

|

|

ПМ 1223

|

40

|

1020-1220

|

1

|

68

|

»

|

|

ПМ 322

|

8

|

250-350

|

1

|

15

|

-

|

|

ПМ 524

|

16

|

350-600

|

1

|

57

|

-

|

Мягкие полотенца изготовлены

из высокопрочной капроновой ткани и пропитаны влагонепроницаемым

термоэластопластом. Ленты полотенец ПМ 1021 и ПМ 1426 обрезинены. Полотенца

предназначены для стальных труб и обеспечивают сохранность их изоляционного

покрытия при укладочных работах. Они могут быть применены для перемещения труб

из других материалов в пределах указанных в табл. 4 грузоподъемностей и

диаметра трубопровода.

Конструкция

полуавтоматического клещевого захвата приведена на рис. 3 [2].

Рис. 4. Траверса ГТА-0510 для

труб ТНСП:

1 - серьга; 2 -

поперечная балка; 3 - рамы с захватными устройствами

2.8. Для автоматического

группового захвата, подъема и перемещения железобетонных раструбных труб со

стальным сердечником ТНСП длиной 10 м диаметром 400 мм в организациях

Минводхоза СССР применяют траверсу ГТА-0510 (рис. 4). Ее техническая

характеристика приведена ниже.

Техническая характеристика

траверсы ГТА-0510 дли автоматического группового захвата, подъема и перемещения

железобетонных труб со стальным сердечником длиной 10м [17]

Грузоподъемность, кг 5000

Количество одновременно захватываемых труб,

шт. 3

Длина захватываемых труб, мм 10095

Габариты, мм:

длина 5460

ширина 1960

высота 1250

Масса собственная, кг 785

Обслуживающий персонал, чел. 1

Примечание. Разработчик

траверсы - ПТБ «Водстройиндустрия». Адрес: 252627, Киев, ГСП, ул.

Васильковская, 37.

Рис. 5. Траверса ГРТ-0305 для

ТНСП-25-40

Траверса состоит из

продольной балки, на концах которой укреплены поперечные балки 2 и рамы

с захватными устройствами 3 на шарнирах. Шарнирно прикрепленная к раме

серьга 1 при подъеме через храповой механизм приводит во вращение вал,

который посредством цепной передачи вращает симметричный четырехпозиционный

кулачок, управляющий положением захватов. Привод захватов автоматизирован.

2.9. При погрузочно-разгрузочных

работах на трубах со стальным сердечником не допускается: применение тросов или

цепей с выступами или узлами; переноска труб, закрепленных тросом в одной

плоскости, пропущенным через трубу, или с помощью крючков, цепляемых за концы

трубы; разгрузка труб свободным падением и перемещение по земле волоком.

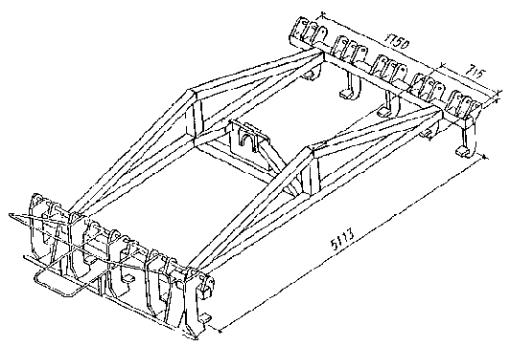

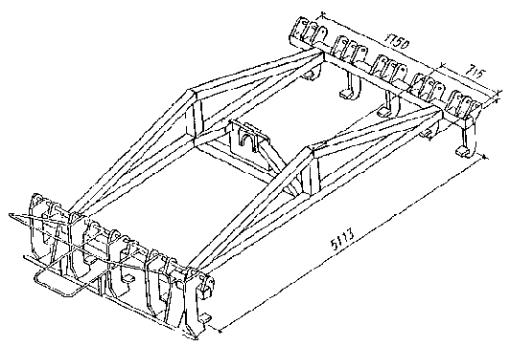

На рис. 5 показана траверса ГРТ

0305 для группового захвата, подъема и перемещения железобетонных труб со

стальным сердечником РТНС шарнирно-поворотными захватами со страховочным

устройством, предотвращающим самопроизвольный выход захватов из поднимаемой

трубы [18]. Техническая

характеристика траверсы приведена в табл. 4.

2.10. Для погрузочно-разгрузочных

работ, межоперационной транспортировки и монтажа железобетонных

виброгидропрессованных, чугунных и асбестоцементных труб институтом

«Укроргводстрой» Минводхоза УССР (252035, Киев, ул., Урицкого, 45) разработаны

и применяются в строительстве универсальные траверсы типа УТ 30, УТ 80 и УТ 120

(см. рис. 22,

табл. 5).

Таблицa 4

Техническая характеристика

траверсы ГРТ 0305 для группового захвата, подъема и перемещения железобетонных

труб типа PTНC длиной 5м [18]

|

Показатели

|

Марки нагружаемых труб

|

|

РТНС-25

|

РТНС-30

|

РТНС-40

|

|

Условное обозначение

траверсы при заказе

|

ГРТ 0305

|

ГРТ 0305

|

ГРТ 0305-ОГ

|

|

Грузоподъемность, кг

|

3000

|

3000

|

3000

|

|

Количество одновременно

захватываемых труб, шт.

|

5

|

5

|

4

|

|

Длина захватываемых труб,

мм

|

5095

|

5095

|

5095

|

|

Габариты, мм:

|

|

|

|

|

длина

|

5570

|

5570

|

5570

|

|

ширина

|

1750

|

1750

|

1670

|

|

высота

|

715

|

715

|

715

|

|

Масса собственная, кг

» с трубами, кг

|

236

2386

|

236

2886

|

225

3145

|

|

Количество обслуживаемого

персонала

|

1

|

1

|

1

|

При погрузочно-разгрузочных

работах с железобетонными и чугунными трубами нижнюю часть траверсы вводят

внутрь трубы и поднимают ее за верхнюю часть в уравновешенном состоянии

грузоподъемным механизмом посредством грузового стропа, пропущенного через

блок, установленный в центре тяжести системы «траверса-труба».

Погрузочно-разгрузочные работы с асбестоцементными трубами осуществляют

аналогично, снимая блок и вводя в кольцо грузовой строп.

Таблица 5

Техническая характеристика

универсальных траверс типа УТ (ТУ 33 УССР 112-84)

|

Показатели

|

При использовании

|

|

чугунных и асбестоцементных труб

|

железобетонных виброгидропрессованных труб

|

|

УТ 30

|

УТ 80

|

УТ 120

|

|

Грузоподъемность, т

|

1

|

3

|

5

|

|

Диаметр поднимаемых

транспортируемых труб, мм

|

300-500

|

500-800

|

1000-1200

|

|

Длина труб, м

|

5

|

5

|

5

|

|

Габариты, мм:

|

|

|

|

|

длина

|

3200

|

3300

|

3500

|

|

ширина

|

100

|

170

|

200

|

|

высота

|

480

|

800

|

1200

|

|

Масса, кг

|

150

|

280

|

370

|

Изготовитель траверсы -

Запорожский ОЭМЗ Укрводремтреста.

2.11. Кольца и манжеты следует

хранить в закрытых помещениях с температурой от 0 до 25 °С.

При хранении они должны находиться на расстоянии не менее 1 м от отопительных

приборов и быть защищены от загрязнений смазочными материалами, маслами,

керосином, бензином, кислотами, щелочами и от воздействия газов, оказывающих вредное

влияние на резину.

При температуре ниже 0 °С

резиновые уплотнители надлежит содержать в теплом помещении (вагончике).

2.12. На трассе кольца и манжеты

следует хранить в ящиках или закрытых ларях, защищающих их от солнечных лучей и

загрязнений. Кратковременно уплотнители допускается хранить при температуре до

минус 10 °С.

2.13. Стальные переходные элементы

(вставки) для напорных железобетонных труб следует хранить на приобъектном

складе в закрытом помещении.

2.14. При погрузке, разгрузке и

перевозке труб и муфт не следует допускать удары труб друг о друга и о другие

твердые предметы. Сбрасывание труб и муфт с машин и платформ или свободное

скатывание по покатам запрещается.

2.15. Трубы при перевозке следует

укладывать горизонтальными рядами для предохранения их от раскатывания,

укладывая под каждый ряд труб деревянные подкладки или лежни с вырубленными

седловинами или прибитыми клиньями.

2.16. На складе трубы и муфты

следует хранить в штабелях рассортированными по диаметрам, длине, классам

(типам) прочности и уложенными рядами. Высоту деревянных подкладок или лежней

необходимо принимать такой, чтобы был обеспечен доступ к трубам с торцов для

внешнего осмотра и контрольного промера.

Таблица 6

Допускаемое число рядов

железобетонных труб по ГОСТ

12586.0-83 и ГОСТ 16953-78 при складировании

2.17. Максимальное число рядов

труб при складировании напорных железобетонных виброгидропрессованных и

центрифугированных труб следует назначать в соответствии с табл. 6,

а железобетонных труб со стальным сердечником - в соответствии с табл. 7.

таблица 7

Максимальное число рядов труб

ТНСП при складировании

|

Длина труб со стильным сердечником, м

|

Диаметр условного проходя, Dу, мм

|

Число рядов труб при числе опор

|

|

2

|

4

|

6

|

|

5

|

250

|

8

|

-

|

-

|

|

»

|

300

|

7

|

-

|

-

|

|

»

|

400

|

5

|

-

|

-

|

|

»

|

500

|

4

|

-

|

-

|

|

10

|

250

|

-

|

4

|

5

|

|

»

|

300

|

2

|

3

|

-

|

|

»

|

400

|

2

|

2

|

-

|

|

»

|

500

|

1

|

2

|

-

|

2.18. Высота штабелей,

складируемых для хранения чугунных труб, не должна превышать 3 м. В каждом

штабеле следует устанавливать боковые опоры, предотвращающие самопроизвольное

раскатывание труб.

2.19. Для транспортирования

железобетонных труб со стальным сердечником на автомашинах от складов

строительных организаций до объектов строительства трубопроводов рекомендуется

применять строп-контейнер (рис. 6), загружаемый в специальном стенде [19]. Грузоподъемность такого

строп-контейнера 3,8 т для семи труб диаметром 300 мм с двумя стропами и

цанговым самозатягивающимся замком. Несущая лента - из капроновой ткани СТСЗ-1,

шириной 200 мм, толщиной 5 мм. Масса одного комплекта - 97 кг. Конструкция

строп-контейнера и стенда для пакетирования труб со стальным сердечником

разработана ПТБ «Водстройиндустрия» при УкрНИИГиМе (Адрес: 252627, Киев-627,

ГСП, ул. Васильковская, 37).

2.20. Для транспортирования

железобетонных труб со стальным сердечником диаметром 250, 300 и 400 мм, длиной

5 м, а также асбестоцементных труб диаметром 300-450 мм, длиной 3-5 м,

суммарной массой до 7500 кг ПТБ «Водстройиндустрия» разработан трубовоз АТ 0805

(табл. 8).

В трубовозе применены легкосъемные сменные подкладки, обеспечивающие быструю

переналадку под трубы другого типоразмера; и гибкие прокладки, исключающие

взаимное соприкосновение труб. Внедряется он на предприятиях стройиндустрии

Главнечерноземводстроя [20].

Рис. 6. Расположение

полотенец строп-контейнера (а) и схема укладки труб в двух

строп-контейнерах в кузов автомобиля (б):

1 - полотенце; 2 -

замок; 3 - пластина с фиксатором; 4 - прокладка

Рис. 7. Автопоезд ПЛТ 1810 и

ПЛТ 1310

а - общий вид; б -

схема загрузки трубами автопоезда ПЛТ 1810; в – схема загрузки трубами

автопоезда ПЛТ 1310

Таблица 8

Техническая характеристика

трубовоза АТ 0805 [20]

|

Показатели

|

Условное обозначение трубовоза при заказе

|

|

АТ 0805

|

АТ 0805-01

|

АТ 0805-02

|

АТ 0805-03

|

АТ 0805-04

|

|

Высота оснастки с трубами,

мм

|

1680

|

1680

|

1680

|

1680

|

2070

|

|

Внутренний размер оснастки

по длине, мм

|

4240

|

4240

|

4240

|

4240

|

4240

|

|

Количество загружаемых труб

|

18

|

23

|

14

|

11

|

14

|

|

Габариты, мм:

|

|

|

|

|

|

|

длина

|

4370

|

4370

|

4370

|

4370

|

4370

|

|

ширина

|

2230

|

2230

|

2230

|

2230

|

2230

|

|

высота

|

1680

|

1680

|

1680

|

1680

|

1680

|

Изготовитель оснастки -

Брянский завод металлоконструкций и технологической оснастки (241903, г.

Брянск, рабочий поселок Большое Полпино).

Таблица 9

Техническая характеристика

автопоездов ПЛТ 1810 и ПЛТ 1310 для труб со стальным сердечником [21]

|

Показатели

|

Марка автопоезда

|

|

ПЛТ 1810

|

ПЛТ 1310

|

|

Диаметр перевозимых труб, мм

|

|

300

|

400

|

500

|

300

|

400

|

500

|

|

Условное обозначение

автопоезда при заказе

|

ПЛТ

1810

|

ПЛТ

1810-01

|

ПЛТ

1810-02

|

ПЛТ

1310

|

ПЛТ

1310-01

|

ПЛТ

1310-02

|

|

Рекомендуемые транспортные

средства

|

МАЗ-5048 и МАЗ-5205А

|

КамАЗ-5410 и ОдАЗ-9370

|

|

Грузоподъемность, кг

|

18000

|

18000

|

18000

|

13000

|

13000

|

13000

|

|

Количество загружаемых труб

|

18

|

12

|

9

|

13

|

8

|

4

|

|

Внутренние размеры

оснастки, мм:

|

|

|

|

|

|

|

|

ширина

|

2250

|

2250

|

2250

|

2250

|

2250

|

2250

|

|

высота

|

1790

|

1790

|

1790

|

1080

|

1080

|

1080

|

|

Габариты, мм

|

13920 ´ 2500 ´ 3400

|

13955 ´ 2500 ´ 2720

|

|

Масса оснастки, кг

|

2005

|

1985

|

1975

|

1358

|

1365

|

1349

|

|

Масса загружаемых труб, кг

|

19080

|

17400

|

17100

|

13780

|

11600

|

11400

|

Рис.

8. Автопоезд-самопогрузчик УПЛС 1308:

а - общий вид; б - вид в

транспортном и рабочем положениях

2.21. Для транспортирования

железобетонных труб со стальным сердечником длиной 10 м ПТБ «Водстройиндустрия»

разработаны автопоезда ПЛТ 1810 и ПЛТ 1310 (рис. 7, табл. 9), состоящие из серийно

выпускаемых тягача и полуприцепа, на которых смонтированы опорные стойки,

снабженные грузоопорными балками, комплектом подкладок и гибких прокладок. Они

внедряются на предприятиях стройиндустрии Главнечерноземводстроя. Разработчик -

ПТБ «Водстройиндустрия».

2.22. Для выполнения

погрузочно-разгрузочных и транспортных работ при строительстве трубопроводов из

асбестоцементных, железобетонных (включая трубы со стальным сердечником) и

чугунных напорных труб длиной до 8 м ПТБ «Водстройиндустрия» разработан

автопоезд-самопогрузчик УПЛС 1308 (рис. 8), состоящий из седельного

тягача и двухосного полуприцепа, на котором установлено грузоподъемное

устройство. Седельный тягач дооборудован серийной коробкой отбора мощности от

автомобиля КамАЗ-5510, на котором установлен шестеренчатый насос НШ-32-2 с

управлением из кабины водителя.

Техническая характеристика

автопоезда-самопогрузчика представлена ниже.

Техническая характеристика

автопоезда-самопогрузчика УПЛС 1308 [22]

Базовый автомобиль, марка КамАЗ-5410

» полуприцеп, » 9370-030

Полезная грузоподъемность, кг 12000

Грузоподъемность погрузочного устройства, кг 3000

Распределение полной массы полуприцепа, кг:

на седельное устройство 8100

на заднюю тележку 11000

Внутренние размеры кузова, мм:

длина 8300

ширина 2320

Погрузочная высота, мм 1470

Угол поворота стрелы, град 98

Среднее время рабочего цикла

погрузки-разгрузки, мин 1

Максимальная скорость подъема груза, м/мин 24,6

Ход грузового крюка, мм 3600

Максимальное удаление оси

крюка от борта автомобиля, мм 2000

Собственная масса погрузочного устройства, кг 2200

» » автопоезда, кг 11700

Полная масса автопоезда, кг 25900

3.1. Работы по разработке,

засыпке и приемке траншей и котлованов при строительстве трубопроводов следует

производить в соответствии с требованиями СНиП 3.02.01-87, СНиП

3.05.04-85 и рекомендациями настоящего раздела Пособия.

3.2. Подготовку профилированного

основания («выкружки») под трубопровод в дне траншеи в соответствии с проектом

следует выполнять специальным оборудованием.

На рис. 9 показано нестандартизированное

сменное навесное оборудование для профилирования основания, присоединяемое к

корпусу роторного экскаватора ЭР-7АМ, ЭТР-201А [23, 24].

Профилированное основание

выполняют следующим образом: роторным экскаватором отрывают на заданную глубину

начальный участок траншеи длиной на одну трубу, после чего включают в работу

навесной механизм, плуг которого устанавливают в исходное положение на заданную

глубину «выкружки» под трубы. Затем экскаватор продолжает отрывать траншею,

передвигаясь вдоль нее, и одновременно тянет за собой плуг, формирующий ложе

под трубу с заданным углом опирания ее на грунт.

Движение механизма с плугом

осуществляется за счет передачи крутящего момента от опорных колес ротора на

вал с профильной планшайбой.

Плуг, пройдя расстояние,

равное длине трубы, при помощи кулачкового прилива планшайбы заглубляется на

дополнительную глубину и отрывает очередной приямок заданного размера.

Расстояние между приямками

устанавливается в зависимости от длины укладываемых труб и обеспечивается

автоматически, путем соответствующего подбора передаточного отношения звездочек

приводного устройства.

3.3. Для планировки дна траншеи и

разработки ложа и приямков под укладку железобетонных труб со стальным

сердечником диаметром 500 и 600 мм ПТБ «Водстройиндустрия» разработано навесное

оборудование (рис.

10), включающее отвал бульдозера для планировки дна траншеи,

смонтированный впереди трактора, и навешенные на общей раме сзади трактора

гидроцилиндр, землеройный фрезерный рабочий орган для разработки ложа и

приямков с выдвижной балкой для стыковки труб [2, 6].

Для нарезки ложа трактор

передвигают к месту укладки первой трубы, заглубляют вращающуюся фрезу на

глубину ложа и, передвигая трактор на первой передаче, нарезают ложе на длину

предполагаемой укладки трубопровода в смену. После нарезки ложа и обозначения

мест расположения приямков трактор, поочередно возвращая, вводят к обозначенным

местам, опускают фрезу на глубину приямков и отрывают их. Грунт,

разрабатываемый фрезой, отбрасывают к стенкам траншеи и в последующем

используют для подбивки грунта в пазухах трубопровода.

Рис. 9. Навесное сменное

оборудование для устройства профилированного грунтового основания под трубы:

1 - силовая рама; 2 -

вал с профильной шайбой; 3 - комбинированный рычаг; 4 -

двухотвальный плуг, задающий профиль основания; 5 - устройство

для натяжения цепей; 6 - приводное устройство

Рис. 10. Навесное сменное

оборудование к трактору Т-54 В-С2 для планировки дна траншеи, разработки

профилированного грунтового основания под трубопроводы и стыковки труб ТНСП

диаметром 500-1000 мм:

1 - отвал; 2 -

фрезерный копатель; 3 - монтажная балка

3.4. Для профилирования

грунтового основания под трубопроводы различного назначения рекомендуется также

оборудование МВ-1 и МВ-6 [8, 25],

созданное организациями Минстройдормаша (НПО «ВНИИземмаш», ЦКБ «Мелиормаш»,

Брянский завод ирригационных машин) и Минводхоза СССР (УкрНИИГиМ, Союзводпроект

и др.).

Оборудование МВ-1

предназначено для профилирования грунтового основания и рытья приямков при

строительстве трубопроводов из труб диаметром 200-500 мм, а оборудование МВ-6 -

для расширения дна отрытой траншеи до глубины 1,85 м и создания

профилированного основания под трубы диаметром 500-1200 мм. Оборудование МВ-1

комплектуется с роторным экскаватором ЭТР-204, а оборудование МВ-6 - с

экскаватором ЭТР-206А.

3.5. В зависимости от конструкции

стыковых соединений, диаметра труб и типа уплотнителя размеры приямков следует

принимать в соответствии с данными табл. 10.

3.6. В случаях перебора грунта

перед укладкой труб в траншею необходимо произвести подсыпку ее дна до

проектной отметки грунтом однородным с основанием траншеи, или песчаным

грунтом, утрамбованным до плотности, указанной в проекте, применяя

грунтоуплотняющие машины и механизмы, перечисленные в прил. 2 и 3.

3.7. Способ обратной засыпки

траншей с уплотнением грунта, а также типы применяемых механизмов

устанавливаются проектом организации строительства и уточняются проектом

производства работ, составленными с учетом требований действующих нормативных

документов и настоящего раздела. При выборе механизмов исходят из необходимой

степени уплотнения грунта, заданных объемов и сроков работ с минимальными затратами.

При этом для обеспечения качественной засыпки следует использовать местные

грунты в период их оптимальной

влажности. Переувлажненные грунты уплотнению не поддаются, поэтому перед

уплотнением их следует подсушивать до оптимальной влажности. Разрыхленный грунт

слоем толщиной 30-40 см подсушивается в жаркую погоду за 2-3 дня. Чтобы довести

до проектной плотности грунт с влажностью менее оптимальной, его уплотняют

увеличенным числом проходов (ударов) по одному следу или используя тяжелые

грунтоуплотняющие средства [28].

В целях получения оптимальной

влажности грунт в процессе его укладки поливают машинами или с помощью

разбрызгивателей. При этом грунт следует отсыпать слоями одинаковой толщины,

каждый отсыпанный слой грунта уплотняют одинаковым числом проходов (ударов) по

одному следу.

3.8. При засыпке трубопроводов

следует принимать меры по предотвращению повреждений труб.

3.9. До предварительного испытания трубопровод следует присыпать местным

грунтом на половину его диаметра, тщательно уплотнить и подбить пазухи,

оставляя стыки открытыми (не присыпанными), а затем после проведения

предварительного испытания следует присыпать трубы этим же грунтом с

уплотнением на 0,2 выше их верха (первый этап засыпки). Чтобы исключить

смещение трубопровода при испытании, допускается дополнительная присыпка - на

конус средней части каждой трубы.

Таблица 10

Размеры приямков

|

Материал труб

|

Стыковое соединение

|

Уплотнитель

|

Условный проход трубопровода, мм

|

Размеры приямков, м

|

|

длина

|

ширина

|

глубина

|

|

Чугунные напорные

|

Раструбное

|

Пеньковая просмоленная

прядь

|

До 300 включительно

|

0,5

|

Dн+0,5

|

0,3

|

|

Более 300

|

1

|

Dн+0,7

|

0,4

|

|

Резиновая манжета

|

До 300 включительно

|

0,5

|

Dн+0,2

|

0,1

|

|

Герметик

|

До 300 включительно

|

0,5

|

Dн+0,5

|

0,2

|

|

Более 300

|

1

|

Dн+0,7

|

0,3

|

|

Железобетонные напорные

|

»

|

Резиновое кольцо круглого

сечения

|

До 600 включительно

|

0,5

|

Dн +0,5

|

0,2

|

|

|

|

Более 600

|

1

|

Dн+0,5

|

0,3

|

|

Асбестоцементные напорные

|

Муфтовое:

муфта

САМ

|

Резиновое кольцо фигурного

сечения

|

До 300 включительно

|

0,5

|

Dн +0,2

|

0,2

|

|

Более 300

|

0,7

|

Dн +0,5

|

0,2

|

|

чугунная

фланцевая

муфта

|

Резиновые кольца круглого

сечения и типа ТЧМ

|

До 300 включительно

|

0,7

|

Dн+0,5

|

0,3

|

|

Более 300

|

0,9

|

Dн+0,7

|

0,3

|

Примечание. Dн - наружный диаметр раструба.

3.10. Уплотнение пазух на первом

этапе засыпки следует производить слоями 0,2 м, но не более 0,3 м от стенки

траншеи в сторону трубы. Уплотнение прилегающего к трубе грунта на

асбестоцементных трубопроводах рекомендуется производить легкими ручными

деревянными трамбовками, а на железобетонных и чугунных трубопроводах -

электротрамбовками марок ИЭ-4501 и ИЭ-403, а также самопередвигающимися

виброударными трамбовками ВУТ-4 и ВУТ-5, вибротрамбовками СВТ-3МП,

самопередвигающимися плитами ГДР марки SVP-12.5. Степень необходимого

уплотнения должна быть указана в проекте.

3.11. После выполнения первого

этапа засыпки производят окончательную засыпку трубопровода и траншеи,

используя любой грунт, не содержащий комьев и твердых включений размером более

200 мм. Уплотнение грунта следует производить слоями не более 0,5 м до

коэффициента уплотнения К, указанного в проекте (второй этап засыпки).

3.12. Рекомендуемые значения

толщин отсыпаемого и уплотненного слоев грунта в зависимости от требуемого

коэффициента уплотнения К приведены в табл. 11.

Таблица

11

Значения толщин уплотненного

и отсыпаемого слоев грунта при различных коэффициентах уплотнения, СН 536-81,

табл. 3

|

Вид

грунта

|

Толщина

уплотненного слоя, см

|

Толщина

отсыпаемого слоя, см, при коэффициенте уплотнения К

|

|

0,98-0,97

|

0,96-0,95

|

0,94-0,93

|

0,92-0,91

|

|

Песчаный

|

40

|

60

|

55

|

50

|

45

|

|

60

|

80

|

75

|

70

|

65

|

|

Супесь

|

40

|

60

|

55

|

50

|

45

|

|

60

|

85

|

80

|

75

|

70

|

|

Суглинок (лёссовидный)

|

40

|

65

|

60

|

55

|

50

|

|

60

|

100

|

95

|

90

|

85

|

|

Суглинок

|

40

|

60

|

55

|

50

|

45

|

|

60

|

80

|

75

|

70

|

65

|

|

Глинистый

|

40

|

60

|

55

|

50

|

45

|

|

60

|

85

|

80

|

75

|

70

|

Таблица

12

Характеристики и режимы

работы машин и механизмов при уплотнении грунтов оптимальной влажности по числу

проходов, СН 536-81, табл. 4

|

Тип и

марка уплотняемых машин и механизмов

|

Вид

уплотняемого грунта

|

Толщина

уплотненного слоя грунта, см

|

Число

проходов (ударов) для достижения коэффициента уплотнения К

|

|

0,98-0,97

|

0,96-0,95

|

0,94-0,93

|

0,92-0,91

|

|

Виброплиты самопередвигающиеся:

|

|

|

|

|

|

|

|

SVP-12,5

|

Песчаный

|

20

|

4

|

3

|

2

|

1

|

|

SVP-25

|

»

|

30

|

4

|

3

|

2

|

1

|

|

SVP-31,5

|

»

|

40

|

4

|

3

|

2

|

1

|

|

GSD-22

|

»

|

30

|

4

|

3

|

2

|

1

|

|

Трамбовки электрические:

|

|

|

|

|

|

|

|

ИЭ-4504

|

Песчаный

|

35

|

4

|

3

|

2

|

1

|

|

Глинистый

|

25

|

|

ИЭ-4502

|

То же

|

25

|

4

|

3

|

2

|

1

|

|

20

|

|

ИЭ-4505

|

»

|

10

|

4

|

3

|

2

|

1

|

|

5

|

|

Вибротрамбовки самопередвигающиеся:

|

|

|

|

|

|

|

|

ВУТ-5

|

Песчаный

|

20

|

4

|

3

|

2

|

1

|

|

ВУТ-4

|

»

|

30

|

4

|

3

|

2

|

1

|

|

ВУТ-3

|

»

|

40

|

4

|

3

|

2

|

1

|

|

СВТ-3МП

|

»

|

50

|

4

|

3

|

2

|

1

|

Режим работы машин и

механизмов при уплотнении грунтов оптимальной влажности следует назначать по табл. 12 и 13 [27].

3.13. В местах пересечения

разрабатываемых траншей с действующими подземными коммуникациями

(трубопроводами, кабелями и др.), проходящими в пределах глубины траншеи, если

проектом не предусмотрены меры, обеспечивающие неизменяемость положения и

сохранность коммуникации на период производства работ и эксплуатации, обратная

засыпка траншей должна производиться в следующем порядке:

подсыпка под действующие

коммуникации должна выполняться песчаным грунтом по всему поперечному сечению

траншеи на высоту до половины диаметра трубопровода или его защитной оболочки

(0,2 м над верхом трубы) с послойным уплотнением грунта;

Таблица

13

Режим работы машин и

механизмов при уплотнении грунтов оптимальной влажности по времени уплотнения

одного следа, СН 536-81, табл. 5

|

Тип и

марка уплотняющих машин и механизмов

|

Вид

уплотняемого грунта

|

Толщина

уплотненного слоя грунта, см

|

Время

уплотнения одного следа, с, для достижения коэффициента уплотнения К

|

|

0,98-0,97

|

0,96-0,95

|

0,94-0,93

|

0,92-0,91

|

|

Гидромолоты (навесные на экскаваторы):

|

|

|

|

|

|

|

|

ГМ-120

|

Песчаный

|

30

|

20

|

15

|

10

|

5

|

|

Глинистый

|

20

|

|

СП-62

|

То же

|

80

70

|

20

|

15

|

10

|

5

|

|

СП-71

|

»

|

60

|

20

|

15

|

10

|

5

|

|

50

|

|

Пневмомолоты (навесные на экскаваторы):

|

|

|

|

|

|

|

|

ПН-1300

|

»

|

30

|

20

|

15

|

10

|

5

|

|

25

|

|

ПН-1700

|

»

|

40

|

20

|

15

|

10

|

5

|

|

30

|

|

ПН-2400

|

»

|

50

|

20

|

15

|

10

|

5

|

|

40

|

|

Виброплиты (подвесные к крану или экскаватору):

|

|

|

|

|

|

|

|

ВПП-2

|

Песчаный

|

80

|

30

|

25

|

20

|

15

|

|

ВПП-3

|

»

|

60

|

30

|

25

|

20

|

15

|

|

ВПП-5

|

»

|

60

|

30

|

25

|

20

|

15

|

|

ВПП-6

|

»

|

50

|

30

|

25

|

20

|

15

|

|

Вибротрамбовка (подвесная к крану и экскаватору)

ПВТ-3

|

Песчаный

|

80

|

30

|

25

|

20

|

15

|

|

Глинистый

|

60

|

обратная засыпка остальной

части траншеи, а также обратная засыпка траншеи в случае, если проектом

предусмотрены устройства, обеспечивающие неизменяемость положения и сохранность

коммуникаций, должна осуществляться в соответствии с указаниями в пп. 3.9-3.11.

3.14. Траншеи с трубопроводами на

участках пересечения с существующими дорогами, улицами, проездами, площадями и

другими местами населенных пунктов и промышленных площадок, имеющими покрытия

усовершенствованного типа, следует засыпать на всю глубину песчаным, галечным,

гравийным или другим малосжимаемым местным грунтом; при этом грунт следует

отсыпать послойно и тщательно уплотнять.

3.15. В местах пересечения траншей

с осушительными, нагорными, мелиоративными и другими каналами (канавами)

надлежит принимать меры против проникновения воды в траншеи.

Способы засыпки траншеи во

всех местах указанных пересечений, а также способы укрепления откосов должны

быть установлены проектом.

3.16. Укладка труб на насыпных

грунтах может производиться только после уплотнения их до плотности, принятой в

проекте. Степень уплотнения насыпных грунтов должна контролироваться испытанием

отобранных проб, а результаты испытаний оформляться актом на скрытые работы.

3.17. При укладке трубопроводов в

скальных грунтах основание траншеи следует выравнивать слоем уплотненного

мягкого грунта высотой не менее 10 см над выступающими неровностями основания.

При наличии в основании трубопровода поверхностного разжиженного слоя грунта его

следует в соответствии с проектом удалить и заменить сухим грунтом или

искусственным основанием.

3.18. Укладка труб в зимних

условиях на мерзлые грунты не разрешается, за исключением сухих песчаных,

супесчаных и гравелистых грунтов, а также скальных пород. Дно траншеи надлежит

предохранять от промерзания, за исключением перечисленных грунтов.

3.19. Подачу грунта в траншею

следует производить механизированным способом, используя для этого кроме

обычных машин специализированные механизмы. В прил. 4 настоящего Пособия в

качестве таких механизмов изложен опыт применения бетоноукладчиков типа ЛБУ-20

конструкции ЦНИИОМТП и УБК-132 конструкции треста «Харьковпромстроймеханизация»

[29].

4.1. При укладке труб надлежит

соблюдать проектное положение трубопровода в плане и в профиле. Основание под

трубы должно быть предварительно осушено и очищено. Не допускается производить

укладку труб на промерзшее дно траншеи.

4.2. Перед началом работ по

монтажу трубопровода следует устроить в начале участка трубопровода концевой

упор, в который должна упираться первая уложенная труба и который впоследствии

может быть использован при гидравлическом испытании трубопровода.

4.3. До опускания труб в траншею

внутреннюю поверхность их следует очистить от загрязнений и посторонних

предметов. Особенно тщательно очищают от загрязнений маслами внутреннюю

поверхность раструбов и муфт, а также наружную поверхность гладких концов труб,

входящих в раструб или муфту. Захват труб при опускании их в траншею следует

осуществлять приспособлениями, обеспечивающими их сохранность в местах захвата.

При опускании труб в траншею,

а также при их укладке не должны допускаться удары труб друг о друга и о

твердые предметы.

4.4. Каждая труба при укладке на

естественное основание во избежание неравномерной осадки должна по всей своей

длине (кроме части, расположенной в приямках) опираться на ненарушенный грунт.

Применение каких-либо подкладок под трубы для их выравнивания не допускается.

4.5. При прокладке на

прямолинейном участке трассы соединяемые концы смежных труб следует

отцентрировать так, чтобы ширина раструбной щели была одинаковой по всей

окружности.

4.6. Прокладка труб по пологой

кривой с разгонкой на раструбах без фасонных частей допускается только при

стыковых соединениях на резиновых уплотнительных кольцах или манжетах. Повороты

в каждом стыке допустимы не более чем на 2° для труб диаметром до 600 мм

и не более чем на 1° для труб диаметром свыше 600

мм. При этом необходимо осуществлять контроль за тем, чтобы резиновое кольцо

(манжета) не выходило из раструба с внешней стороны поворота. Следует также

особенно тщательно уплотнять грунт между стенкой траншей и трубами с внешней

стороны кривой до плотности с коэффициентом K³0,95 (см. табл. 11-13).

В местах изменения

направления оси трубопровода в горизонтальной или вертикальной плоскости

следует устраивать упоры и на поворотах в вертикальной плоскости закреплять

анкерами фасонные части.

4.7. Монтаж трубопроводов следует

производить в соответствии с проектом производства работ с учетом следующих

рекомендаций.

Укладку и монтаж труб следует

начинать, как правило, с участков пониженного профиля, наиболее удаленных от

склада труб, расположенных ближе к действующим напорным трубопроводам или

другим источникам водоснабжения, с тем чтобы использовать заканчиваемые

монтажом первые участки трубопровода для испытания последующих участков. Для

проведения испытания трубопроводы рекомендуется подключать к действующим

напорным сетям с возможно большим напором, чтобы по возможности избежать

применения специального насоса или пресса.

Трубы раструбного типа при

монтаже предпочтительно укладывать в траншею раструбом вперед по ходу укладки

трубопровода.

4.8. Трубы вдоль траншеи следует

располагать у ее бровки так, чтобы они не мешали механизмам, работающим на

прокладке трубопровода, а осмотр их концов, надевание резиновых колец, захват и

опускание труб в траншею были бы наиболее удобными. Трубы и механизмы должны

быть размещены так, чтобы с каждой стоянки механизма возможно было опустить в

траншею наибольшее количество труб.

С целью исключения ненужных

перемещений во время монтажа трубопроводов трубы, арматуру и фасонные части

следует раскладывать вдоль траншеи с учетом расположения их по линии

трубопровода в соответствии с проектом.

Расстояние от раскладываемых

труб, арматуры и фасонных частей до оси траншеи назначают с учетом марки

используемого при монтаже крана, его грузовой характеристики и радиуса

обслуживания с одной стоянки.

Взамен раскладки вдоль

траншеи доставляемые трубы рационально перегружать в тележку или сани,

прицепляемые к тракторному крапу, например к ТК-53. В этом случае отпадает

необходимость в специальном грузоподъемном механизме для разгрузки и раскладки

труб, так как одним и тем же краном выполняется разгрузка труб с транспортных

средств и монтаж трубопровода (путем подачи труб из тележки или саней

непосредственно в траншею).

4.9. При укладке трубопровода в

грунтах с агрессивными водами следует защитить трубы от коррозии, как это

предусмотрено проектом.

4.10. Запорную, регулирующую и

контрольную арматуру до ее установки следует подвергать ревизии в мастерских

строительных организаций. Если арматура не отвечает техническим требованиям, то

ее надлежит разобрать, осмотреть и устранить дефекты, после чего испытать в

соответствии с требованиями проекта.

Фасонные части и арматура,

имеющие паспорта, поступающие в монтаж до истечения гарантийного срока, ревизии

и испытанию не подлежат.

4.11. Монтаж стыковых соединений

труб с резиновыми уплотнителями рекомендуется производить при температурах от

-20 до +50 °С.

В зимних условиях резиновые

уплотнители перед надеванием на втулочные концы труб и их монтажом

рекомендуется подогревать до температуры 15-20 °С в специальных термошкафах.

5.1. Тип стыкового соединения и

основные размеры железобетонных труб, изготовляемых способом

виброгидропрессования по ГОСТ

12586.0-83, должны соответствовать указанным на рис. 11 и в табл. 14,

а труб, изготовляемых способом центрифугирования, - указанным на рис. 12

и в табл. 15.

Таблица 14

Размеры железобетонных

виброгидропрессованных труб (ГОСТ

12586.0-83), мм

|

Условный проход Dу

|

Наружный диаметр

|

Внутренний диаметр калиброванной части

раструба D1

|

Глубина раструба lp

|

Длина калиброванной части раструба lk

|

Длина втулочного конца трубы (справочная) ld

|

Ширина буртика (справочная) d

|

Длина трубы (полезная) L

|

|

втулочного конца D3

|

буртика D4

|

раструба (справочный) D2

|

|

500

|

610

|

628

|

790

|

634

|

185

|

112

|

145

|

24

|

5000

|

|

600

|

730

|

748

|

940

|

754

|

185

|

112

|

145

|

24

|

5000

|

|

800

|

930

|

948

|

1152

|

955

|

195

|

122

|

155

|

29

|

5000

|

|

1000

|

1150

|

1168

|

1384

|

1175

|

195

|

122

|

155

|

29

|

5000

|

|

1200

|

1370

|

1390

|

1660

|

1397

|

195

|

122

|

155

|

29

|

5000

|

|

1400

|

1590

|

1610

|

1900

|

1617

|

225

|

145

|

165

|

29

|

5000

|

|

1600

|

1810

|

1834

|

2140

|

1841

|

225

|

145

|

165

|

29

|

5000

|

Виброгидропрессованные

железобетонные трубы изготовляют четырех прочностных классов - 0; I; II; III, а

центрифугированные - трех классов - I; II; III.

Величины допускаемых

стандартами внутренних расчетных и заводских испытательных гидростатических

давлений для труб установленных классов указаны в табл. 16.

Рис. 11. Раструбное стыковое

соединение железобетонных напорных виброгидропрессованных труб (ГОСТ

12586.0-83):

1 - раструб; 2 -

резиновое уплотнительное кольцо в рабочем положении; 3 – гладкий

(втулочный) конец трубы; 4 - упорный буртик

Рис. 12. Раструбное стыковое

соединение железобетонных напорных центрифугированных труб:

1 - раструб; 2 -

защитный слой; 3 - упорный буртик; 4 - сердечник трубы; 5

- резиновое уплотнительное кольцо в рабочем положении; 6 - гладкий

(втулочный) конец трубы

5.2. Прочность труб каждого класса рассчитана на их эксплуатацию с

указанными в табл. 16 расчетными внутренними давлениями в усредненных условиях укладки труб,

установленных ГОСТ 22000-86, а именно: при подготовке грунтового профилированного основания под

трубой с углом охвата 90°, высоте засыпки над трубой 2

м грунтом плотностью 1,8 т/м3 и нормальном его уплотнении, временной

нагрузке на поверхности земли НГ-60 (от гусеничного транспорта). Усредненными

условиями укладки также предусмотрено обязательное трамбование грунта засыпки в

пазухах одновременно с двух сторон слоями не более 200 мм до высоты не менее

200 мм над трубой, с обеспечением коэффициента уплотнения не менее 0,85

(нормальное уплотнение) или не менее 0,93 (повышенное уплотнение).

Таблица 15

Размеры железобетонных

центрифугированных труб, мм

|

Условный проход Dу

|

Наружный диаметр

|

Внутренний диаметр раструба D1

|

Длина трубы (полезная) L

|

|

раструба (без защитного слоя) D2

|

втулочного конца D3

|

буртика

D4

|

сердечника

D5

|

|

500

|

750

|

610

|

630

|

580

|

686

|

5000

|

|

600

|

880

|

730

|

750

|

690

|

756

|

5000

|

|

800

|

1100

|

930

|

950

|

910

|

956

|

5000

|

|

1000

|

1340

|

1150

|

1170

|

1130

|

1177

|

5000

|

|

1200

|

1590

|

1370

|

1392

|

1360

|

1399

|

5000

|

|

1400

|

1830

|

1590

|

1612

|

1580

|

1619

|

5000

|

|

1600

|

2070

|

1810

|

1836

|

1800

|

1843

|

5000

|

Таблица 16

Допускаемые внутренние

расчетные и заводские испытательные гидростатические давления для напорных

железобетонных труб

|

Прочностные классы труб

|

Диаметр условного прохода труб Dу, мм

(ГОСТ 12586.0-83)

|

Давление, МПа (кгс/см2)

|

|

внутреннее расчетное

|

заводское испытательное

|

|

0

|

500; 600

|

2 (20)

|

2,4 (24)

|

|

I

|

500; 600; 800; 1000;

1200;1400; 1600

|

1,5(15)

|

1,8(18)

|

|

II

|

500; 600; 800; 1000; 1200;

1400; 1600

|

1 (10)

|

1,2 (12)

|

|

III

|

500; 600; 800; 1000; 1200; 1400; 1600

|

0,5 (5)

|

0,6(6)

|

При определении величины

допускаемого расчетного внутреннего давления для применяемых труб каждого

класса прочности, следует учитывать, кроме условий их укладки, также и класс

трубопровода по степени ответственности, в

соответствии с требованиями СНиП 2.04.02-84.

Примечания: 1. Величина расчетного

внутреннего давления, согласно СНиП 2.04.02-84

соответствует наибольшему возможному по условиям эксплуатации давлению в

трубопроводе на различных участках по длине (при наиболее невыгодном режиме

работы) без учета повышения давления при гидравлическом ударе.

2. По СНиП 2.04.02-84 (п. 8.22)

установлены следующие классы трубопроводов или их участков по степени

ответственности:

1 класс - трубопроводы для

объектов I категории обеспеченности подачи воды, а также участки трубопроводов

в зонах перехода через водные преграды и овраги, железные и автомобильные

дороги I и II категорий и в местах, труднодоступных для устранения возможных

повреждений для объектов II и III категорий обеспеченности

подачи воды;

2 класс - трубопроводы для

объектов II категории обеспеченности подачи воды (за исключением участков 1

класса), а также участки трубопроводов, прокладываемые под усовершенствованными

покрытиями автомобильных дорог для объектов III категории обеспеченности

подачи воды;

3 класс - все остальные

участки трубопроводов для объектов III категории обеспеченности подачи воды.

В СНиП

2.04.02-84 установлен коэффициент надежности, учитывающий класс

трубопровода (участка) по степени ответственности при выполнении прочностного

расчета труб.

5.3. В условиях укладки труб с

увеличенными значениями внешних нагрузок на трубопровод, по сравнению с

нагрузками для усредненных условий укладки (например, при укладке на плоское

основание, засыпке на высоту более 2 м, недостаточном уплотнении грунта и др.),

указанные в табл.

16 величины допускаемого внутреннего расчетного давления для труб

каждого класса прочности должны быть уменьшены и определены статическим

расчетом по согласованию с проектной организацией. Кроме того, в таких условиях

укладки величина допускаемого внутреннего расчетного давления для труб,

используемых в трубопроводах 1 и 2 классов по степени ответственности, должна

быть уменьшена дополнительно, в соответствии с результатами статического

расчета.

При укладке труб в условиях

сниженных внешних нагрузок на трубопровод стандартами на трубы допускается их

применение при внутреннем расчетном давлении, превышающем указанные в табл. 16

на 0,3 МПа (3 кгс/см2), по согласованию потребителя с

предприятием-изготовителем и проектной организацией-автором проекта

трубопровода.

5.4. Для выбора необходимого

класса прочности труб в конкретных условиях укладки и эксплуатации трубопровода

рекомендуется пользоваться графиками прочностного расчета трубопроводов типовой

серии 3.901-1/85, выпуск 0 («Типовые конструкции, изделия и узлы зданий и

сооружений. Материалы для проектирования железобетонных напорных

виброгидропрессованных труб»).

С помощью этих графиков

технолог-проектировщик или производитель работ на строительстве могут быстро

без выполнения расчетов определить для заданного диаметра труб допустимые для

них внутренние расчетные давления и необходимый класс прочности труб на всех

участках трубопровода, в зависимости от используемых грунтов основания и

засыпки, применяемого типа основания (грунтового или бетонного, плоского или

выкружного), высоты засыпки над трубой в диапазоне от 1 до 5 м и степени

уплотнения грунта засыпки.

Графики типовой серии

3.901-1/85 (выпуски 0 и 1) распространяет Тбилисский филиал Центрального

института типовых проектов ЦИТП (адрес: 380053, г. Тбилиси, Авчальское ш., д.

86а, тел. 262-75-53).

Таблица 17

Требования к наружной и

внутренней поверхности железобетонных напорных виброгидропрессованных труб (ГОСТ

12586.0-83)

|

Характеристика поверхности труб

|

Допускаемые отклонения

|

|

Трещины на наружной и

внутренней поверхностях труб

|

Не допускаются

|

|

Наплывы и околы, а также

раковины диаметром более 3 мм и глубиной более 2 мм на стыковых поверхностях

раструба и втулочного конца труб

|

То же

|

|

Раковины диаметром более 10

мм и глубиной более 2 мм на остальной наружной поверхности

|

»

|

|

Более трех раковин на

площади 0,01 м2 (100´100 мм) на любом участке стыковой поверхности

|

»

|

|

Раковины на трубах,

превышающие размеры, указанные в пп. 2-4 настоящей таблицы

|

Допускается устранять путем

заделки нетоксичными материалами, предохраняющими арматуру труб от коррозии и

предотвращающими фильтрацию воды между уплотняющим резиновым кольцом и

бетонной поверхностью

|

|

Отслоения наружного

защитного слоя бетона

|

Не допускаются

|

|

Отслоения защитного слоя

бетона размерами в кольцевом к продольном направлениях трубы, не превышающими

значения 0,4 диаметра условного прохода трубы

|

Допускается устранять материалами,

предохраняющими арматуру труб от коррозии

|

5.5. Наружная и внутренняя

поверхности раструбных труб, изготовляемых способом виброгидропрессования и

центрифугирования, должны отвечать требованиям, указанным в табл. 17

и 18.

Таблица 18

Требования к наружной и

внутренней поверхностям железобетонных напорных центрифугированных труб

|

Характеристика

поверхности железобетонных труб, изготовляемых методом виброгидропрессования

и центрифугирования

|

Допускаемые

отклонения

|

|

Раковины, наплывы, околы бетона и продольные риски

на внутренней поверхности втулочного конца трубы, а также затирка их

цементным раствором в зоне расположения уплотняющего резинового кольца

|

Не допускаются

|

|

Заусенцы, наплывы и околы бетона на заходной фаске

раструба

|

То же

|

|

Трещины на наружной и внутренней поверхностях труб

|

»

|

|

Раковины на наружной поверхности сердечника

глубиной более 3 мм

|

»

|

|

Единичные раковины и наплывы на внутренней

поверхности трубы глубиной (высотой) до 3 мм и диаметром до 20 мм

|

Пять раковин и пять наплывов на 1 м

|

|

Раковины, наплывы и околы бетона на поверхности

защитного слоя трубы глубиной (высотой) более 3 мм и длиной более 30 мм

|

Не допускаются

|

Примечания: 1. В трубах высшей

категории качества не должно быть раковин на наружной поверхности глубиной

более 2 мм и на внутренней поверхности раковин и наплывов глубиной (высотой) до

2 мм и диаметром до 15 мм более трех раковин на 1 м. 2. Раковины на трубах,

величина которых превышает размеры, указанные в настоящей таблице, за исключением

расположенных в местах установки резиновых уплотняющих колец, должны быть

устранены путем заделки мелкозернистым бетоном класса Б30. В трубах высшей

категории качества заделка раковин бетоном не допускается.

5.6. Предельные отклонения

размеров железобетонных труб не должны превышать величин, указанных в табл. 19.

5.7. На наружной поверхности

раструба каждой железобетонной трубы должны быть нанесены несмываемой краской

следующие маркировочные знаки: марка или товарный знак завода-изготовителя,

марка трубы, дата ее изготовления, масса трубы, ее класс и величина заводского

гидравлического испытательного давления, центр тяжести трубы и штамп ОТК.

5.8. Для уплотнения стыковых

соединений железобетонных виброгидропрессованных и центрифугированных напорных

труб применяются резиновые кольца круглого сечения по ГОСТ

22000-86 и ТУ 38.1051222-78 Миннефтехимпрома СССР. Размеры колец и их

внешний вид должны соответствовать указанным на рис. 13 и в табл. 20 и 21.

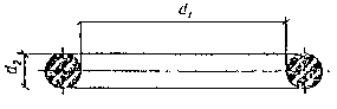

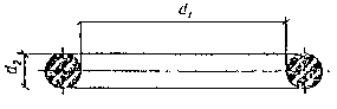

Рис. 13. Резиновое

уплотнительное кольцо круглого сечения:

d1 - внутренний диаметр: d2 - диаметр сечения

Таблица 19

Предельные отклонения от

нормативных размеров железобетонных виброгидропрессованных и центрифугированных

напорных труб, мм (ГОСТ

12586.0-83).

|

Условный проход Dу

|

Наружный диаметр

|

Внутренний диаметр раструба D1

|

|

втулочного конца D3

|

буртика D4

|

|

500

|

±2

|

|

600

|

|

700

|

|

800

|

|

900

|

|

1000

|

|

1200

|

|

1400

|

±2

|

±2,5

|

±2

|

±2,5

|

±2

|

±2,5

|

|

1500

|

|

1600

|

Таблица

20

Размеры резиновых

уплотнительных колец круглого сечения по ГОСТ

22000-86 и ТУ 38.1051222-78 дли стыковых соединений железобетонных

виброгидропрессованных и центрифугированных напорных труб, мм

|

Условный

проход труб Dу

|

Внутренний

диаметр кольца d1

|

Диаметр

сечения кольца d2

|

|

500

|

545

|

|

|

600

|

660

|

|

|

800

|

835

|

24

|

|

1000

|

1035

|

|

|

1200

|

1230

|

24

|

|

1400

|

1440

|

|

1600

|

1650

|

30

|

|

2000

|

2070

|

|

2400

|

2480

|

Примечание. По ГОСТ

22000-86 допускается до 1.01.1990 г, применять резиновые кольца размером,

отличным от указанных в табл. 20, при выполнении следующих требований:

подбора размеров стыковых

поверхностей соединяемых труб из условия обеспечения достаточной величины

кольцевого зазора, с учетом допускаемых отклонений диаметров рабочей части

стыка в пределах 40-65 % от диаметра сечения резинового кольца;

соблюдения длины рабочей

части стыка, уплотняемого резиновым кольцом, не менее 3,5 диаметров сечения

кольца;

обеспечения

угла поворота трубопровода в стыковом соединении не менее 1°30¢ с возможностью удлинения резинового кольца при натяжении на 8-15 %.

Таблица

21

Требования ТУ 38.1051222-78 к

внешнему виду резиновых уплотнительных колец круглого сечения для стыковых

соединений железобетонных напорных труб

|

Наименование отклонений

|

Формовые

|

Неформовые

|

|

Трещины и другие

механические повреждения

|

Не допускаются

|

|

Возвышения, углубления и

посторонние включения

|

Не допускаются размером

более 2 мм в количестве более трех штук для колец сечением 16 мм и более пяти

штук для колец сечением более 16 мм

|

Не допускаются размером

более 2 мм в количестве трех штук для колец сечением 16 мм и более пяти штук

для колец сечением более 16 мм

|

5.9. Перед началом монтажа

трубопроводов следует проверить состояние внутренней поверхности раструба и

наружной поверхности втулочного конца трубы, которые должны быть сухими и

чистыми. Влажные поверхности труб для предотвращения скольжения по ним

резиновых колец во время монтажа следует протереть сухой тряпкой, затем осушить

сухим цементом или мелом в порошкообразном виде.

5.10. Монтаж труб начинают с

надевания резинового кольца на втулочный конец укладываемой трубы, затем трубу

плавно, без рывков и ударов о стенки траншеи краном или трубоукладчиком

опускают в траншею. В траншее монтируемую трубу с помощью того же крана или

трубоукладчика осторожно подводят втулочным концом с одетым на него резиновым

уплотнительным кольцом (правильность расположения которого еще раз проверяют) к

раструбному концу уложенной трубы так, чтобы резиновое кольцо равномерно

прилегало к заходной фаске торца трубы. После этого соосность расположения

монтируемой трубы фиксируется путем подбивки грунта под нее с боковых сторон.

5.11. Начальное положение

резинового уплотнительного кольца при монтаже трубопровода следует считать

правильным, если оно по всей своей окружности равномерно располагается в

канавке на втулочном конце укладываемой трубы, определяемой размерами 45; 6; 2

и D3 на рис. 11 и размерами 6, 47 и D3 на рис. 12, и прилегает к

внутренней поверхности фаски торца раструба уложенной трубы, определяемой на

указанных рисунках размерами 13 и 13, 20 и 15.

Примечание. При монтаже трубопроводов

из центрифугированных труб со стыковым соединением без внутренней канавки

(детали соединения А - черт. 3 и Б - черт. 4) резиновое кольцо должно располагаться на

цилиндрической поверхности возможно ближе к торцу трубы. Для фиксации положения

резинового кольца допускается использовать цементный раствор, создавая со

стороны торца трубы упорный поясок.

5.12. В процессе дальнейшего

монтажа последовательно подготавливаемых труб вводят с помощью простейших