ГОСТ 27314-91

(ИСО 589-81)

|

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ТОПЛИВО ТВЕРДОЕ МИНЕРАЛЬНОЕ

МЕТОДЫ

ОПРЕДЕЛЕНИЯ ВЛАГИ

ИПК ИЗДАТЕЛЬСТВО

СТАНДАРТОВ

Москва

Содержание

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

|

ТОПЛИВО

ТВЕРДОЕ МИНЕРАЛЬНОЕ

Методы

определения влаги

Solid mineral fuel.

Determination of moisture

|

ГОСТ

27314-91

(ИСО

589-81)

|

Дата введения 01.01.93

Настоящий стандарт

распространяется на каменные и бурые угли, лигниты, антрациты и горючие сланцы

(далее - топливо) и устанавливает методы определения в них внешней влаги, влаги

воздушно-сухого топлива и аналитической пробы, а также методы определения общей

влаги.

Пояснения

к терминам, применяемым в стандарте, приведены в приложении.

Отбор

и подготовка проб - по ГОСТ

10742.

2.1. Все определения, за исключением внешней влаги,

проводят на двух пробах.

2.2. При проведении отдельных испытаний необходимо

соблюдать следующие правила:

1) перед каждым определением пробу тщательно

перемешивают, лучше всего переворачиванием сосуда с пробой. Пробу отбирают из

разных мест сосуда. Допускается предварительно подсушивать переувлажнённые

пробы до воздушно-сухого состояния;

2) навески проб взвешивают с точностью до:

0,05 % навески - при крупности зерен менее 20 мм,

0,002 г - при крупности менее 3 мм,

0,0002 г - при крупности менее 0,2 мм;

3) бюксы вместе с крышками должны быть пронумерованы

и взвешены. Бюксы следует сохранять в эксикаторе, наполненном свежепросушенным

веществом. Массу бюксы уточняют перед каждым взятием пробы;

4) если стенки сосуда, в котором проба доставлена в

лабораторию, мокрые, то при определении внешней влаги необходимо просушить

сосуд вместе с пробой и соответствующую часть потери массы сосуда прибавить к

потере массы пробы топлива.

3.1. Шкафы сушильные электрические с

терморегулятором, обеспечивающие устойчивую температуру нагрева от 105 до

110°С, с отверстиями для естественной вентиляции или установкой для обмена

воздуха или азота.

3.2. Шкафы сушильные для подсушивания проб с

электрическим или газовым обогревом, с регулированием температуры от 40 до

(50±5)°С естественной или искусственной вентиляцией или с обменом нагретого

азота.

3.3. Термометр ртутный до 120°С с ценой деления

шкалы 1°.

3.4. Бюксы стеклянные или алюминиевые с крышками для

определения влаги в лабораторной или аналитической пробе. Диаметры бюкс должны

быть такими, чтобы на 1 см2 поверхности приходилось не более 0,15 г

топлива для аналитической пробы массой около 1 г или 0,30 г для 10 г

лабораторной пробы крупностью менее 3 мм.

3.5. Противни из неокисляющегося металла для

подсушивания проб.

3.6. Эксикаторы, наполненные свежепросушенным

силикагелем или другими высушивающими веществами.

4.1. Сущность метода заключается в высушивании пробы

при комнатной температуре или в сушильном шкафу с температурой не более 40°С

для бурых углей и не более 50°С для каменных углей и горючих сланцев и

вычислении массовой доли влаги по потере в массе.

4.2. Подготовка пробы

Максимальный размер зерна пробы для определения

внешней влаги не должен превышать 20 мм. Масса пробы в килограммах должна быть не

менее 0,1 максимального размера куска в миллиметрах, но не менее 0,5 кг.

4.3. Проведение испытания

Пробу

разравнивают на взвешенном противне так, чтобы на 1 дм2 поверхности

приходилось не более 100 г пробы. Противень с пробой взвешивают с точностью до

0,05 % массы навески и ставят для свободной сушки в помещении с хорошей

вентиляцией или в сушильный шкаф.

Длительность

сушки в сушильном шкафу не должна превышать 8 ч. Для бурых углей и лигнитов с

содержанием общей влаги более 35 % время сушки может быть увеличено. После

окончания сушки в сушильном шкафу противни с пробами вынимают и оставляют для

свободной сушки при комнатной температуре до тех пор, пока разность масс за

последний час между двумя последними взвешиваниями не будет превышать 0,3 %

первичной массы навески для бурых углей и 0,1 % - для каменных углей и горючих

сланцев. В течение сушки, а также после каждого отдельного взвешивания пробу

перемешивают так, чтобы не возникали потери пробы.

Примечание: Для ускорения определения

внешней влаги можно использовать сушильный шкаф с подачей азота и сушку

производить при температуре 80°С Далее поступают, как указано в п. 4.3.

5.1. Сущность метода

Влагу воздушно-сухого топлива определяют по лабораторной пробе

(крупностью не более 3 мм и массой не менее 500 г) после определения внешней

влаги сушкой при температуре от 105 до 110°С или методом дистилляции.

5.2. Проведение испытания

Из

лабораторной пробы отбирают в бюксы навеску массой около 10 г. Открытые бюксы

помещают в сушильный шкаф, предварительно нагретый до температуры от 105 до

110°С, и выдерживают при этой температуре не менее:

60 мин - угли каменные и горючие сланцы;

90

мин - угли бурые и лигниты;

120

мин - антрацит.

5.3. Вынимают бюксы из сушильного шкафа, накрывают крышкой,

охлаждают на металлической подставке 2-3 мин, затем в эксикаторе до комнатной

температуры и взвешивают. Проводят контрольные сушки в течение 30 мин до тех

пор, пока расхождение между двумя последними взвешиваниями будет не более 0,1

%. За результат принимают самую низкую массу.

6.1.

Сущность метода заключается в высушивании навески аналитической пробы топлива

(максимальный размер зерен не более 2 мм) в сушильном шкафу при температуре 105-110°С

и вычислении массовой доли влаги по потере в массе.

Примечание: В аналитической пробе влагу

можно определить также методом дистилляции.

6.2 Проведение испытания

Из аналитической пробы топлива во взвешенную бюксу отбирают около

1 г топлива. Бюксу с навеской топлива помещают в сушильный шкаф, предварительно

нагретый до температуры 105-110°С и при этой температуре сушат не менее:

30

мин - каменные угли, антрацит и горючие сланцы;

60

мин - бурые угли и лигниты.

После

окончания сушки бюксы вынимают из сушильного шкафа, закрывают крышками и

охлаждают 2-3 мин на металлической подставке, затем в эксикаторе до комнатной

температуры, после чего взвешивают. Проводят контрольные сушки в течение 30 мин

каждая до тех пор, пока расхождение между двумя взвешиваниями будет не более

0,001 г. За результат принимают самую низкую массу.

7.1. Массовую долю внешней влаги (Wex), влаги воздушно-сухого топлива (Wh) и аналитической пробы (Wa) в процентах

вычисляют по формуле

где

m1 - потеря массы при сушке навески, г;

m - масса навески

пробы топлива, г.

7.2.

Результаты вычисляют с точностью до 0,1 %.

7.3.

Допускаемые расхождения результатов двух параллельных определений в одной

лаборатории не должны превышать значений, указанных в табл. 1.

Таблица 1

|

Вид влаги

|

Допускаемое расхождение при

массовой доле влаги в топливе, %

|

|

до 10

|

св. 10

|

|

Влага

воздушно-сухого топлива (Wh,)

|

0,3 % абс.

|

3 % отн.

|

|

Влага

аналитической пробы (Wa)

|

0,2 % абс.

|

2 % отн.

|

Введение

Влага

в угле не является абсолютной величиной, и условия её определения должны быть

стандартизованы. Результаты, получаемые при использовании различных методов,

установленных данным стандартом, должны быть сравнимы в пределах допускаемых

расхождений.

Дополнения

и изменения, отражающие потребности народного хозяйства, выделены курсивом.

8.1. Назначение и

область применения

Настоящий

стандарт устанавливает три метода определения общей влаги в каменных углях. Два

из них применимы ко всем углям, третий следует использовать только для углей,

устойчивых к окислению.

Определение общей влаги может производиться как сумма внешней

влаги и влаги воздушно-сухого топлива (двухступенчатый способ).

8.2. Ссылки

ГОСТ

10742-71* «Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты.

Методы отбора и обработка проб для лабораторных испытаний».

ГОСТ

9880-76** «Толуол каменноугольный и сланцевый. Технические условия».

8.3. Сущность

методов

8.3.1.

Метод А (для каменных углей, а также бурых

углей, лигнитов и горючих сланцев***)

* Допускается до введения ИСО 1988 в качестве

государственного стандарта.

** Допускается до введения ИСО 5272 в качестве

государственного стандарта.

*** Для бурых углей и лигнитов

допускается до введения ИСО 1015 в качестве государственного стандарта.

Метод используют также для определения влаги

воздушно-сухого топлива и аналитической пробы.

Пробу

кипятят с толуолом в колбе с обратным холодильником.

Влага

испаряется из угля и переносится с парами толуола в холодильник, соединенный с

градуированным приемником. Вода в приемнике отделяется, образуя нижний слой, а

избыток толуола, переливается в перегонную колбу. Влагу в угле вычисляют по

массе пробы и объему собранной воды.

Объем конденсата в приемнике измеряют

после охлаждения до комнатной температуры.

8.3.2.

Метод В (для всех каменных углей)

Пробу

высушивают в печи при температуре 105-110°С в токе азота и вычисляют влагу по

потере массы.

8.3.3.

Метод С (для каменных углей, устойчивых к окислению, см. п. 10.1)

Допускается применять метод для всех каменных и

бурых углей, лигнитов и горючих сланцев.

Пробу

высушивают при температуре 105-110°С на воздухе и вычисляют влагу по потере

массы.

8.4.

Приготовление пробы

Отбор

и подготовка проб - по ГОСТ

10742.

8.4.1.

Пробы для определения влаги следует хранить в герметичных воздухонепроницаемых

контейнерах.

8.4.2. Масса пробы должна быть не менее 300 г; для методов А и В

максимальный размер частиц не должен превышать 3 мм; для метода С, который

может быть применим к пробам с максимальным размером частиц приблизительно 20

мм, масса пробы в килограммах должна составлять не менее чем 0,06 максимального

размера частиц в миллиметрах {около 1,2 кг).

8.4.3.

Проба может быть высушена на воздухе, при этом массовую долю общей влаги

вычисляют по формуле п. 8.8.2.

8.4.4.

При определении влаги методом А или В либо в соответствии с п. 8.10.6. пробу тщательно перемешивают не

менее 1 мин в закрытом контейнере, предпочтительно механическим способом.

8.5. Метод А

8.5.1. Реактивы

Необходимо

использовать только дистиллированную воду или аналогичного качества.

8.5.1.1. Толуол (п. 8.10.3.), соответствующий требованиям ГОСТ

9880 (с точкой кипения от 109 до 111°С).

8.5.2. Аппаратура

Обычная

лабораторная посуда и градуированная посуда, соответствующая международным

стандартам.

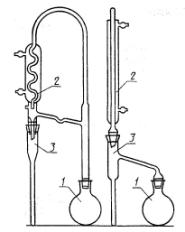

1 - колба для перегонки; 2 - холодильник; 3 - приемник

Черт. 1

8.5.2.1. Перегонная колба вместимостью не менее

500 см3.

8.5.2.2. Холодильник длиной не менее 200 мм,

снабженный выступом, направляющим дистиллят в приемник вдоль его оси без

соприкосновения со стенками холодильника (п. 8.10.3.).

8.5.2.3.

Приемник для сконденсированной воды с ценой деления 0,1 см3 (п. 8.10.2.) или 0,05 см3.

Сливную трубку соединяют с приемником или нижней

частью холодильника для обеспечения возвращения сконденсированного толуола в

перегонную колбу. Холодильник устанавливают так, чтобы конденсат перемещался с

восходящим или нисходящим потоком пара. Холодильник, приемник и колбу соединяют

с помощью шлифов.

8.5.2.4.

Стеклянные трубки диаметром 5 мм и длиной 5 мм с острыми краями (или другие

средства, предотвращающие сильное кипение).

8.5.2.5.

Пульверизатор - стеклянная трубка, с помощью которой толуолом смывают конденсат

с внутренней поверхности холодильника (требуется только при использовании

холодильника с восходящим потоком пара).

8.5.2.6.

Бюретка для калибровки приборов с ценой деления шкалы 0,05 см.

Прибор в сборе (черт. 1).

8.5.3. Проведение испытания

8.5.3.1. Определение

Взвешивают

примерно 100 г пробы с точностью до 0,1 г (пп. 8.10.4. и 8.4.2.)

и помещают в сухую перегонную колбу (п. 8.5.2.1.).

Добавляют

200 см3 толуола (п. 8.5.1.1.)

таким образом, чтобы весь уголь, прилипший, к шейке или стенкам перегонной

колбы, был смыт реактивом. Для предотвращения сильного кипения в перегонную

колбу помещают два или три отрезка стеклянных трубок (п. 8.5.2.4.), наполняют

приемник (п. 8.5.2.3.) толуолом (п. 8.5.1.1.)

и собирают прибор. Перегонную колбу нагревают и интенсивно кипятят.

Время достижения температуры кипения должно быть не

менее 15 мин. Перегонка должна протекать со скоростью от 2 до 4 капель в

секунду.

Перегонку

продолжают до тех пор, пока вся вода не соберется в градуированном приемнике

(п. 8.5.2.3) и затем еще в течение 10 мин.

Молодые бурые угли и лигниты надо

дистиллировать не менее 60 мин.

При этом градуированный приемник должен

наполниться конденсатом не менее чем на 1/3.

Для

удаления капель воды, прилипших к поверхности прибора, за несколько минут до

окончания перегонки прекращают подачу воды в холодильник, чтобы пары толуола

смыли капли воды. Можно использовать другие подходящие способы.

Объем

воды измеряют с точностью до 0,5 см3 (0,05 см3). Если верхний слой растворителя в

приемнике не прозрачный, приемник помещают в водяную баню, нагретую до 60°С, на

20 мин, охлаждают до комнатной температуры и измеряют объем воды.

8.5.3.2. Калибровка

Аппарат

калибруют, перегоняя известные объемы воды, точно измеренные (например,

микробюреткой) в диапазоне содержания влаги в топливе (точно измеренные объемы

воды могут быть равны, например, 2,5; 7,5; 15 см3). Строят график зависимости объема

добавленной воды от объема полученной в приемнике воды и используют его для

корректировки объема воды, полученного при каждом испытании.

В таком же порядке проверяют каждую партию толуола.

8.5.4. Обработка результатов

Принимая

плотность воды 1 г/см3, массовую долю влаги (W) в процентах вычисляют по формуле

,

,

где

m - масса взятого угля, г;

V0 - объем воды с

поправкой, определенной по графику, см3.

Результат

записывают с точностью до 0.1 %, отмечая

при этом, что определение проведено по методу А.

8.6. Метод В

8.6.1. Реактивы

8.6.1.1.

Азот сухой с содержанием кислорода менее 30 частей на миллион (п. 8.12.).

8.6.1.2

Осушитель - свежий или свежерегенерированный силикагель или другой осушитель,

используемый в эксикаторе.

8.6.2. Аппаратура

Обычная

лабораторная аппаратура.

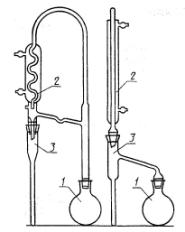

8.6.2.1. Азотная печь, в которой можно поддерживать

температуру 105-110°С, обеспечивающая прохождение через нее потока сухого

азота, свободного от кислорода, со скоростью газообмена 15 раз в час (черт. 2).

8.6.2.2.

Бюксы для взвешивания, низкие кварцевые или стеклянные с пришлифованными

краями, снабженные притертыми крышками, или из не подвергающегося коррозии

теплостойкого материала с хорошо пригнанными крышками.

Диаметр

каждой бюксы должен быть таким, чтобы масса угля не превышала 0,3 г/см3

на 10 г пробы.

8.6.2.3. Весы с погрешностью взвешивания до 1 мг.

8.6.3. Проведение испытания

Чистую сухую

пустую бюксу с крышкой, взвешивают с точностью до 0,01 г (п. 8.6.2.2) и

Азотная

печь

1 - выпускное отверстие для азота;

.2 - пространство для нагревательного элемента; 3- входное отверстие для азота; 4 - трубка термометра; 5

- медная сетка с размером отверстий 0,25 мм

Черт. 2

помещают в нее, равномерно распределяя, не менее 10 г

пробы. Взвешивают закрытую бюксу с пробой и определяют массу навески.

Крышку

помещают в эксикатор и нагревают открытую бюксу в печи (п. 8.6.2.1.) при температуре 105-110°С до постоянной массы

(п. 8.10.5.). Закрывают бюксу

крышкой и охлаждают на металлической пластине в течение 10 мин, переносят в

эксикатор и через 10 мин взвешивают.

8.6.4. Обработка результатов

Массовую

долю влаги (Wt) в процентах вычисляют по формуле

где

m1 - масса пустой бюксы с крышкой, г;

m2 - масса бюксы с крышкой и пробкой до высушивания, г;

m3 - масса бюксы с крышкой и пробкой после высушивания, г.

Результаты

записывают с точностью до 0,1 %, отмечая при этом, что определение проведено по

методу В.

8.7. Метод С

8.7.1.

Аппаратура

Обычная

лабораторная посуда.

8.7.1.1. Сушильный шкаф с терморегулятором, способный поддерживать температуру

105-110°С, со скоростью

воздухообмена 3-5 раз в час или естественной

вентиляцией.

8.7.1.2. Противни из коррозионно-стойкого

жаропрочного материала с размерами, дающими возможность размещать общую пробу

(п. 8.4.2.) в соотношении

приблизительно 1 г пробы на 1 см поверхности.

8.7.1.3. Бюксы стеклянные

или алюминиевые с крышками для определения влаги в пробе с размером зерен 3 мм.

Диаметр бюкс должен быть таким, чтобы на

1 см2 поверхности приходилось не более 0,30 г угля для 10 г лабораторной пробы

крупностью около 3 мм.

8.7.1.4. Весы для взвешивания пробы и контейнера с точностью до

0,1 % (от массы навески).

Допускаются весы с

погрешностью взвешивания не более 0,2 мг.

8.7.2. Проведение испытания

Пробу

и контейнер взвешивают с точностью до 0,1 % (при крупности зерен менее 3 мм см. п. 8.10.6). Взвешивают сухой

пустой противень (п. 8.7.1.2), размещают пробу возможно плотнее, приблизительно

1 г угля на 1 см2 поверхности. Контейнер с влажной пробой, прилипшей

к нему, высушивают при нагревании, затем переносят оставшуюся пробу на

противень и взвешивают сухой пустой контейнер. Противень с пробой помещают в

сушильный шкаф (п. 8.7.1.1), нагретый до температуры 105-110 °С. Нагревают

противень с пробой угля до постоянной массы (п. 8.10.5). взвешивая в горячем

состоянии для предотвращения в абсорбции влаги во время охлаждения. Требуемое

время 3-6 ч или более, в зависимости от размера частиц угля.

Сушка навески топлива в бюксе проводится по пп.

4.3, 4.4, 5.3, 5.4.

8.7.3. Обработка результатов

8.7.3.1.

Массовую долю общей влаги (Wt) в процентах вычисляют по формулам:

а)

при сушке на противне

где

m1 - масса контейнера с исходной пробой, г;

m2 - масса пустого противня, г;

m3 - масса противня с пробой после нагревания, г;

m4 - масса сухого пустого контейнера, г.

б) при сушке в бюксе - по п. 7.1. ;

в) при определении общей

влаги как суммы внешней влаги и влаги воздушно-сухого топлива

Wex - массовая доля внешней влаги в

топливе, % (п. 7.1.);

Wh - массовая доля влаги в

воздушно-сухом топливе, % (п. 7.1.).

Для целей классификации пересчет

массовой доли общей влаги бурых углей в рабочем состоянии на беззольное

состояние ( ) проводят по формуле

) проводят по формуле

где Аr -

зольность в рабочем состоянии, %;

- массовая доля

общей влаги в рабочем состоянии, %.

- массовая доля

общей влаги в рабочем состоянии, %.

Результат

записывают с точностью до 0,1 %, отмечая

при этом, что определение проведено по методу С.

8.8. Расчет и

оформление результатов испытаний

8.8.1. Проба, не подвергавшаяся воздушной сушке

Если

пробу не подвергали воздушной сушке, массовую долю влаги в угле вычисляют по

пп. 8.5.4., 8.6.4. или п. 8.7.3.

и выражают как массовую долю общей влаги.

8.8.2. Проба, подвергавшаяся воздушной сушке

Если

пробу подвергали воздушной сушке в соответствии с методами, указанными в ИСО

1988, массовую долю общей влаги (Wt) в процентах

вычисляют по формуле:

где

х - потеря в результате воздушной сушки, % от исходной пробы;

W - остаточная влага, определяемая в пробе, подвергавшейся воздушной

сушке, %.

8.8.3.

Оформление результатов

Результат

определения общей влаги вычисляют с точностью до 0,1 %, указав метод

определения.

8.9. Точность методов

8.9.1.

Повторяемость

Расхождение

результатов двух определений (п. 8.10.7.),

проведенных в различное время в одной лаборатории одним лаборантом с

применением одной аппаратуры на представительных навесках, взятых от одной

объединенной пробы, не должно превышать значения, указанного в табл. 2.

Таблица 2

|

Массовая доля влаги, %

|

Максимально допускаемое

расхождение между результатами определения

|

|

в одной и той же лаборатории

(повторяемость)

|

в разных лабораториях

(воспроизводимость)

|

|

Менее 10

|

0,5 % абс.

|

(см. п. 8.9.2)

|

|

10 и более

|

1/20 от

среднего результата

|

(см. п. 8.9.2)

|

8.9.2. Воспроизводимость

Для

определений, проведенных различными лабораториями, нельзя указать точную

воспроизводимость, так как для этого нет достаточных оснований.

8.10. Замечания

по порядку проведения

8.10.1.

Угли можно рассматривать как устойчивые к окислению, если они относятся к

классам 0-5 включительно по Международной классификации каменных углей по

типам, принятой Экономической комиссией ООН для Европы. В спорных случаях

следует использовать методы А или В.

8.10.2. Необходимо, чтобы приемник и холодильник

были чистыми. Для этого их следует обрабатывать концентрированным раствором

бихромата калия в серной кислоте.

8.10.3. Растворимость воды в толуоле мала и при определении

в результате различия условий насыщения реактива может быть очень

незначительная ошибка. Чтобы снизить эту ошибку до минимальной, рекомендуется

использовать реактив в тех же самых условиях, что и при калибровке аппарата.

8.10.4. Если массовая доля влаги такова, что

вместимость приемника будет недостаточной при навеске массы 100 г, можно

отобрать 50 г или 25 г пробы.

8.10.5. Массу считают постоянной, если потеря

массы не превышает 0,2 % при нагревании не менее 30 мин.

8.10.6. Если пробу для определения по методу С

измельчают до 3 мм, масса навески должна быть не менее 10 г и предпочтительно

использовать метод В, заменив воздушную печь (п. 8.7.1.1.) на азотную (п. 8.6.2.1.).

8.10.7. Повторные определения по методу С

следует проводить на дубликатных пробах, отобранных по ГОСТ

10742.

8.11. Протокол

испытания

Протокол

испытания должен содержать следующие данные:

а) идентификацию исследуемого продукта;

б) ссылку на применяемый метод;

в) результаты испытания и метод их выражения;

г) особенности, отмеченные в процессе определения;

д) любые операции, не предусмотренные в настоящем стандарте или

считающиеся необязательными.

8.12. Система очистки азота

Необходимо,

чтобы азот, используемый для вентиляции свободного пространства печи, был

сравнительно чистым; даже небольшое количество остаточного кислорода, который

присутствует в промышленном азоте, может вызвать окисление и, следовательно,

занижение результата при определении влаги по потере массы при высушивании.

Необходимо

использовать систему очистки азота. Система, приведенная в настоящем стандарте,

дает возможность очищать не менее 600 см3 азота в минуту. Подходящим

источником газа является баллон

сжатого азота. Система очистки состоит из кварцевой трубки длиной 500 мм и внутренним диаметром 37 мм,

содержащей 1,2 кг восстановленной меди в виде проволоки. Очистительную трубу

нагревают в соответствующей печи, помещая ее на длину 380 мм с таким расчетом,

чтобы часть трубки с медной проволокой выступала на выходном конце

приблизительно на 80 мм для обеспечения снижения температуры в газовом потоке.

Восстановленную медь нагревают приблизительно до 500°С.

Последние

следы кислорода удаляют, пропуская азот над очень большой площадью поверхности

меди.

Если

необходимо восстановить оксид меди, образовавшийся при очистке азота,

пропускают водород через трубку с медью, нагретую до 450-500°С. Образующаяся во

время восстановления вода удаляется в атмосферу. Перед повторным использованием

трубка должна быть заполнена азотом, восстановленную медь удаляют,

агломерированный материал разрушают и трубку снова наполняют.

При

отсутствии системы очистки можно использовать промышленный источник азота при

условии, что газ в баллоне содержит кислорода не более 30 частей на миллион.

В

любом случае очищенный азот следует пропустить через колонку с перхлоратом

магния с целью удаления следов влаги, которая может присутствовать.

1.1.

Влага внешняя Wex - часть общей

влаги топлива, которая удаляется при высушивании до воздушно-сухого состояния.

1.2.

Влага воздушно-сухого топлива Wh - часть общей влаги топлива,

которая остается в нем после высушивания до воздушно-сухого состояния.

1.3.

Влага общая Wt -

общее содержание внешней влаги в топливе и влаги воздушно-сухого топлива

1.4.

Влага аналитической пробы Wa - содержание влаги в пробе с крупностью зерен менее 0,2 мм.

1.

РАЗРАБОТАН И ВНЕСЕН Техническим комитетом 179 «Уголь и продукты его обогащения»

2.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и

метрологии СССР от 25.12.91 № 2107

Раздел

«Методы определения общей влаги» подготовлен методом прямого применения

международного стандарта ИСО 589-81 «Уголь каменный. Определение содержания

общей влаги» с дополнительными требованиями, отражающими потребности народного

хозяйства

3.

ВЗАМЕН ГОСТ 27314-87

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана

ссылка

|

Обозначение соответствующего

стандарта ИСО

|

Номер раздела, пункта

|

|

ГОСТ 9880-76

|

ИСО 5272-79

|

8.2, 8.5.1.1

|

|

ГОСТ

10742-71

|

ИСО 1988-75

|

1, 8.2, 8.10.7

|

5. ПЕРЕИЗДАНИЕ. Апрель 2002

г.