ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

ДЕТАЛИ И ИЗДЕЛИЯ

ИЗ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ

МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ КЛЕЕВОГО СОЕДИНЕНИЯ НА НЕРАВНОМЕРНЫЙ ОТРЫВ

ОБЛИЦОВОЧНЫХ МАТЕРИАЛОВ

ГОСТ 15867-79

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством

лесной и деревообрабатывающей промышленности СССР и Министерством высшего и

среднего специального образования СССР

ИСПОЛНИТЕЛИ

Е. Е. Фломина, канд. техн.

наук; Т. В. Огоньянц; Б. М. Буглай, д-р техн. наук; А. А. Зотов; Ю. В. Баринова,

канд. техн. наук

ВНЕСЕН Министерством лесной

и деревообрабатывающей промышленности СССР

Зам. Министра В. М.

Венцлавский

УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 25

апреля 1979 г. № 1509.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

|

ДЕТАЛИ И ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ

Метод определения

прочности клеевого соединения на неравномерный отрыв облицовочных материалов

Details and products of wood and wooden

materials.

Test method for determining the strength of glued

joint for an uneven pilling of facing materials

|

ГОСТ

15867-79

Взамен

ГОСТ 15867-70

|

Постановлением

Государственного комитета СССР по стандартам от 25 апреля 1979 г. № 1509 срок

действия установлен

с 01.07. 1980 г.

до 01.07. 1985 г.

Несоблюдение

стандарта преследуется по закону

Настоящий стандарт

распространяется на плоские детали и изделия из древесины и древесных

материалов, облицованные различными материалами толщиной не более 2 мм с

жесткостью, соответствующей  Нм (1 кгс·см) (справочное приложение 1), и

устанавливает метод определения прочности клеевого соединения на неравномерный

отрыв облицовочных материалов при проведении типовых испытаний.

Нм (1 кгс·см) (справочное приложение 1), и

устанавливает метод определения прочности клеевого соединения на неравномерный

отрыв облицовочных материалов при проведении типовых испытаний.

Сущность метода заключается

в определении разрушающей нагрузки, приходящейся на единицу ширины образца, с

которого происходит отрыв покрытия при неравномерном распределении напряжений

по площади склеивания.

Стандарт не распространяется

на детали и изделия из древесины и древесных материалов, пласти которых

облицованы однослойными пленками на основе бумаг, пропитанных синтетическими

смолами.

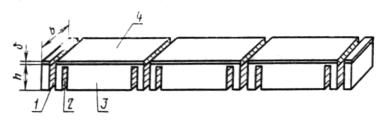

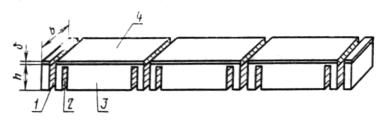

1.1. Заготовки для образцов

изготовляют специально или выпиливают из изделий или деталей, до нанесения

лакокрасочного покрытия, в виде прямоугольных брусков длиной, кратной длине

образца с припусками на распиловку (черт. 1).

1.2. Заготовки для образцов

изготовляют по технологии, установленной для конкретного вида продукции.

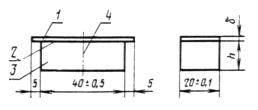

1 - пропил; 2 - пропил для образования свеса; 3 - основание образца; 4

- облицовочный материал

Черт. 1

1.3. Заготовки для образцов,

в которых облицовочный материал наклеивают на основу из древесины хвойных

пород, изготовляют или выбирают из деталей или изделий так, чтобы облицовочный

материал находился на радиальной или радиально-тангенциальной поверхности

основы.

1.4. Заготовку для образцов

распиливают на образцы пилой типа 3 по ГОСТ 9769-79. Пропилы для образования

свесов облицовочного материала не доводят до облицовки на 0,1 - 0,2 мм.

Окончательную доводку пропила до облицовочного материала и очистку свеса

выполняют вручную шлицовкой толщиной 0,8 мм и шириной 16 мм по ГОСТ 6645-68.

(Измененная редакция, Изм. № 1).

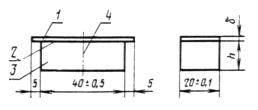

1 - облицовочный материал; 2 - клеевой слой; 3 - основание образца; 4

- линия для установки пуансона

Черт. 2

1.5. Из деталей или изделий,

облицованных шпоном, заготовки для образцов выпиливают так, чтобы направление

волокон шпона совпадало с длиной заготовки. При применении в качестве

облицовочного материала фанеры это требование относится к шпону,

непосредственно прилегающему к клеевому шву.

1.6. Форма и размеры образца

для испытания должны соответствовать указанным на черт. 2. Толщина основания h должна быть равна толщине

детали или изделия из древесины и древесных материалов (но не менее 10 мм).

При определении прочности

приклеивания облицовочного материала к кромке детали или изделия ширина образца

должна быть равна ее толщине.

1.7. Образцы для испытания,

основой в которых являются столярная и фанерная плиты, склеивают или выбирают

так, чтобы направление волокон облицовочного материала совпадало с направлением

волокон верхнего листа шпона основы.

1.8. Торцовые поверхности

образца должны быть параллельны друг другу и перпендикулярны боковым кромкам.

1.9. Поверхность

облицовочного материала не должна иметь раковин, сколов, запилов и других

видимых дефектов.

1.10. Количество образцов

должно устанавливаться нормативно-технической документацией на конкретный вид

продукции, но должно быть не менее 16.

1.11. Испытания проводят

сразу после окончания технологической выдержки образцов или после хранения их

при температуре 18±5 °С и относительной

влажности воздуха 65±10 %.

1.12. Перед испытанием

каждый образец нумеруют. Ширину образца b у торцов основания и толщину облицовочного материала  измеряют с

погрешностью не более 0,1 мм. Посередине длины на боковых кромках образца

проводят линию, перпендикулярную поверхности облицовочного материала для

правильной установки пуансона.

измеряют с

погрешностью не более 0,1 мм. Посередине длины на боковых кромках образца

проводят линию, перпендикулярную поверхности облицовочного материала для

правильной установки пуансона.

2.1. Для проведения

испытания должны применяться следующие аппаратура и приборы:

испытательная машина,

оснащенная реверсом, с погрешностью измерения нагрузки не более 2 Н (0,2 кгс);

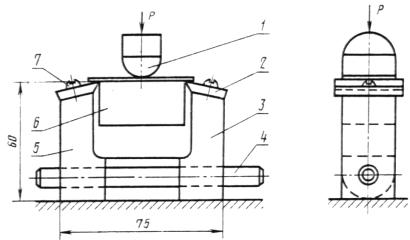

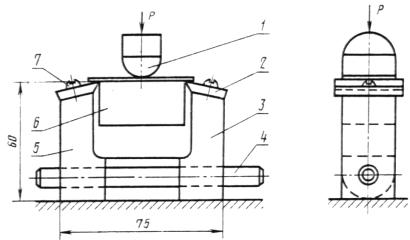

1 - пуансон; 2 - нож; 3 -

самоустанавливающаяся опора с цилиндрическим основанием; 4 - стержень; 5 - опора с

плоским основанием; 6 - образец; 7 - винт М5

Черт. 3

приспособление для испытания

(черт. 3).

Опорные кромки ножей приспособления должны быть расположены в горизонтальной

плоскости параллельно друг другу. Допускаемое отклонение: кромок ножей от

горизонтальной плоскости 0,1/1000 мм; на непараллельность - 0,1 мм по длине

ножей;

штангенциркуль по ГОСТ

166-80, с погрешностью измерения не более 0,1 мм;

микрометр по ГОСТ 6507-78.

(Измененная редакция, Изм. № 1).

3.1. Образец устанавливают на

опоры приспособления. Пуансон центрируют по линии действия нагрузки (черт. 3),

совпадающей с линией, отмеченной на образце.

3.2. Образец нагружают с

постоянной скоростью перемещения подвижного захвата машины, равной (0,4 - 0,5)·10-3

м/с (24 - 30) мм/мин.

3.3. По шкале машины

определяют разрушающую нагрузку Р в

начальный момент отрыва облицовочного материала.

4.1. Прочность клеевого

соединения при испытании на неравномерный отрыв (q) вычисляют с погрешностью не более 0,1 кН/м (0,1 кгс/см) по

формуле

,

,

где Р -

разрушающая нагрузка, кН (кгс);

b - ширина образца, м (см).

(Измененная редакция, Изм. № 1).

4.2. За результат испытания

принимают среднее арифметическое значение прочности клеевого соединения всех

испытанных образцов.

4.3. Статистическую

обработку данных испытания выполняют по ГОСТ 16483.0-78.

4.4. Результаты измерений и

испытания заносят в журнал, согласно рекомендуемому приложению 2.

Справочное

ХАРАКТЕРИСТИКА ОБЛИЦОВОЧНЫХ МАТЕРИАЛОВ

|

Материал

|

Минимальная

толщина,

|

Модуль упругости,

|

Жесткость,

|

|

10-4 м

|

мм

|

ГПа

|

102

кгс/см2

|

Нм

|

кгс·см

|

|

1. Шпон строганый по ГОСТ 2977-82:

|

|

|

|

|

|

|

|

красное дерево

|

4,0

|

0,40

|

7,2

|

72

|

0,46

|

4,6

|

|

орех

|

4,0

|

0,40

|

7,0

|

70

|

0,45

|

4,5

|

|

бук

|

4,0

|

0,40

|

6,0

|

60

|

0,38

|

3,8

|

|

ясень

|

8,0

|

0,80

|

9,6

|

96

|

4,80

|

48,0

|

|

дуб

|

8,0

|

0,80

|

10,3

|

103

|

5,20

|

52,0

|

|

2. Шпон лущеный по ГОСТ 99-75

|

|

|

|

|

|

|

|

береза

|

5,5

|

0,55

|

12,5

|

125

|

2,07

|

20,7

|

|

3. Пластик бумажно-слоистый

декоративный по ГОСТ

9590-76

|

10,0

|

1,00

|

18,0

|

180

|

18,00

|

180,0

|

|

4. Рулонная 2-слойная пленка для

облицовывания кромок на основе бумаг, пропитанных синтетическими смолами и

полиэфирными лаками

|

3,0

|

0,30

|

4,0

|

40

|

0,11

|

1,1

|

|

5. Листовая 2-3-слойная пленка

для облицовывания кромок на основе бумаг, пропитанных синтетическими смолами и

полиэфирными лаками

|

3,0

|

0,30

|

4,0

|

40

|

0,11

|

1,1

|

Примечание. При

применении облицовочных материалов, характеристики которых не приведены, модуль

упругости должен определяться по ГОСТ 9590-76.

(Измененная редакция, Изм. № 1).

Рекомендуемое

ЖУРНАЛ

определения прочности клеевого соединения на неравномерный отрыв облицовочных материалов

1. Изделие или деталь

(проект, индекс) ______________________________________

2. Материал основы

______________________________________________________

3. Облицовочный материал

________________________________________________

4. Толщина облицовки

____________________________________________________

5. Клей

_________________________________________________________________

6. Индекс

режима склеивания и основные параметры _________________________

|

Номер образца

|

Ширина образца, b

|

Разрушающая нагрузка,

Р

|

Прочность клеевого

соединения, q

|

Характер

разрушения

|

|

10-2, м

|

см

|

кН

|

кгс

|

кН/м

|

кгс/см

|

по клеевому шву

|

по склеиваемым

материалам

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дата Подпись

(Измененная редакция, Изм. № 1).

СОДЕРЖАНИЕ