| |

МИНИСТЕРСТВО ТРАНСПОРТНОГО

СТРОИТЕЛЬСТВА ВСЕСОЮЗНЫЙ ПРОЕКТНО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ТРАНСПОРТНОГО

СТРОИТЕЛЬСТВА «ВПТИТРАНССТРОЙ»

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

КОМПЛЕКСНО-МЕХАНИЗИРОВАННОГО ПРОЦЕССА ВОЗВЕДЕНИЕ НАСЫПИ АВТОМОБИЛЬНОЙ ДОРОГИ

ДЛИНОЙ 500 м, ВЫСОТОЙ 3 м ИЗ ПЕСЧАНЫХ И СУПЕСЧАНЫХ ГРУНТОВ В ЗИМНИХ УСЛОВИЯХ С

РАЗРАБОТКОЙ ГРУНТА ЭКСКАВАТОРАМИ Э-652, ЭО-4121А, ЭО-5122 В СОСРЕДОТОЧЕННЫХ

РЕЗЕРВАХ И ТРАНСПОРТИРОВКОЙ ЕГО АВТОМОБИЛЯМИ-САМОСВАЛАМИ ПРИ ДАЛЬНОСТИ ВОЗКИ 3,

5, 6 км

Согласовано.

Руководитель темы ст.

научный сотрудник ЦНИИОМТП Л.В. ГРИНШПУН,

зав. отделом механизации дорожного

строительства Союздорнии М.А. ЛИБЕРМАН

МОСКВА 1985

Содержание

|

ВВЕДЕНИЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

2. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ

СТРОИТЕЛЬНОГО ПРОЦЕССА

Вариант 1. ВОЗВЕДЕНИЕ НАСЫПИ

АВТОМОБИЛЬНЫХ ДОРОГ ДЛИНОЙ 500 м, ВЫСОТОЙ 3 м, ОТКОСЫ 1:2 С РАЗРАБОТКОЙ

ПЕСЧАНОГО И СУПЕСЧАНОГО ГРУНТА I ГРУППЫ В ЗИМНИХ УСЛОВИЯХ В СОСРЕДОТОЧЕННОМ РЕЗЕРВЕ

ЭКСКАВАТОРОМ ЭО-5122 С ТРАНСПОРТИРОВКОЙ ЕГО АВТОМОБИЛЯМИ-САМОСВАЛАМИ

КрАЗ-256Б ПРИ ДАЛЬНОСТИ ВОЗКИ 3, 5, 6 км С ПРИМЕНЕНИЕМ РЫХЛИТЕЛЯ ДЗ-94С

Вариант 2. ВОЗВЕДЕНИЕ НАСЫПИ

АВТОМОБИЛЬНЫХ ДОРОГ ДЛИНОЙ 500 м, ВЫСОТОЙ 3 м, ОТКОСЫ 1:2 С РАЗРАБОТКОЙ

ПЕСЧАНОГО И СУПЕСЧАНОГО ГРУНТА I ГРУППЫ В ЗИМНИХ УСЛОВИЯХ В СОСРЕДОТОЧЕННОМ РЕЗЕРВЕ

ЭКСКАВАТОРОМ ЭО-4121А С ТРАНСПОРТИРОВКОЙ ЕГО АВТОМОБИЛЯМИ-САМОСВАЛАМИ

КамАЗ-5511, ПРИ ДАЛЬНОСТИ ВОЗКИ 3, 5, 6 км С ПРИМЕНЕНИЕМ РЫХЛИТЕЛЯ ДП-9С-1

Вариант 3. ВОЗВЕДЕНИЕ НАСЫПИ

АВТОМОБИЛЬНЫХ ДОРОГ ДЛИНОЙ 500 м, ВЫСОТОЙ 3 м, ОТКОСЫ 1:2 С РАЗРАБОТКОЙ

ПЕСЧАНОГО И СУПЕСЧАНОГО ГРУНТА I ГРУППЫ В ЗИМНИХ УСЛОВИЯХ В СОСРЕДОТОЧЕННОМ РЕЗЕРВЕ

ЭКСКАВАТОРОМ ЭО-4121А С ТРАНСПОРТИРОВКОЙ ЕГО АВТОМОБИЛЯМИ-САМОСВАЛАМИ

КамАЗ-5511 ПРИ ДАЛЬНОСТИ ВОЗКИ 3, 5, 6 км С ПРИМЕНЕНИЕМ ЩЕЛЕВЗРЫВНОГО СПОСОБА

РЫХЛЕНИЯ

Вариант 4. ВОЗВЕДЕНИЕ НАСЫПИ

АВТОМОБИЛЬНЫХ ДОРОГ ДЛИНОЙ 500 м, ВЫСОТОЙ 3 м, ОТКОСЫ 1:2 С РАЗРАБОТКОЙ

ПЕСЧАНОГО И СУПЕСЧАНОГО ГРУНТА I ГРУППЫ В ЗИМНИХ УСЛОВИЯХ В СОСРЕДОТОЧЕННОМ РЕЗЕРВЕ

ЭКСКАВАТОРОМ Э-652 С ТРАНСПОРТИРОВКОЙ ЕГО АВТОМОБИЛЯМИ-САМОСВАЛАМИ МАЗ-503А

ПРИ ДАЛЬНОСТИ ВОЗКИ 3, 5, 6 км С ПРИМЕНЕНИЕМ РЫХЛИТЕЛЯ НА ТРАКТОРЕ Т-180

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ

ПОКАЗАТЕЛИ

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ

РЕСУРСЫ

5. КАРТА ОПЕРАЦИОННОГО КОНТРОЛЯ

КАЧЕСТВА ПРИ ВОЗВЕДЕНИИ НАСЫПИ ЗЕМЛЯНОГО ПОЛОТНА

6. ОПРЕДЕЛЕНИЕ ЭФФЕКТИВНОСТИ

КОМПЛЕКСНО-МЕХАНИЗИРОВАННОГО ПРОЦЕССА

7. РАСХОД ГОРЮЧЕ-СМАЗОЧНЫХ

МАТЕРИАЛОВ ДЛЯ КОМПЛЕКТОВ МАШИН

8. ЭКОНОМИЯ ГОРЮЧЕ-СМАЗОЧНЫХ

МАТЕРИАЛОВ

ПРИЛОЖЕНИЕ

Приложение 1

Нормы расхода горюче-смазочных

материалов

Приложение 2

Расчет транспортных средств к

комплексно-механизированному процессу

Приложение 3

Расчет объемов земляных работ для

щелевзрывного способа рыхления

|

Типовые технологические

карты комплексно-механизированного процесса разработаны Северо-Западным

филиалом ВПТИтрансстроя Министерства транспортного строительства.

Исполнитель В.А.

НОВОЖИЛОВА

Редактор Л.И. КУЦЕВА

Производство земляных работ

является одним из наиболее механизированных видов работ в строительстве. За

последние годы значительно возрос парк землеройных и транспортных машин,

внедряются новые прогрессивные машины и оборудование.

В настоящее время большой объем

земляных работ выполняется экскаваторами с транспортированием грунта

автосамосвалами. Важное значение приобретает эффективное использование

имеющихся средств механизации. Этому может в значительной мере способствовать

расширение масштабов внедрения комплексно-механизированных технологических

процессов, предусматривающих наиболее рациональное применение землеройных и

транспортных машин и на этой основе значительное снижение трудоемкости работ.

Существенным резервом в деле

ускорения работ по сооружению земляного полотна является расширение

производства земляных работ при отрицательных температурах с целью ликвидации

сезонности дорожных работ и равномерности использования имеющихся машин на

протяжении всего года.

Увеличение объема работ в зимних

условиях улучшает экономические показатели деятельности дорожно-строительной

организации: использование основных фондов, расход фонда заработной платы,

распределение накладных расходов и т. д.

В настоящей работе, выполненной

в соответствии с методическими рекомендациями Центрального

научно-исследовательского и проектно-экспериментального института организации,

механизации и технической помощи строительству Госстроя СССР (отдел земляных

работ, тт. Гриншпун Л.В., Баранова В.С.) и при участии Всесоюзного

государственного дорожного научно-исследовательского института «Союздорнии»

(отдел механизации, тт. Либерман М.А., Смоленцева В.А.), рассматривается

комплексно-механизированный процесс возведения земляного полотна высотой 3 м,

шириной поверху 15 м, с разработкой песчаного и супесчаного грунтов I группы в сосредоточенном резерве

экскаваторами ЭО-5122 (1,25 м3), ЭО-4121А (1,0 м3), Э-652

(0,65 м3) и транспортировкой грунта автомобилями-самосвалам

КрАЗ-256Б (12 т), КамАЗ-5511 (10 т), МАЗ-503А (8 т) при дальности возки 3, 5, 6

км с использованием бульдозеров ДЗ-110А, автогрейдеров ДЗ-122, катков на

пневматических шинах ДУ-16В.

Приведенные рекомендации по

формированию комплекта машин позволяют выбрать из имеющихся машин в парке

строительных организаций наиболее рациональные для выполнения заданных

операций, обеспечивая наибольшую эффективность технологического процесса по

удельным приведенным затратам, трудоемкости и продолжительности выполнения

работ.

Конструкция земляного полотна

принята по альбому «Типовые конструкции и детали сооружений. Серия 3.503-32.

Земляное полотно автомобильных дорог общей сети Союза ССР», Минтрансстрой,

1975.

Типовые технологические карты

предусматривают применение четырех вариантов комплектов машин и для каждого из

них три варианта дальности транспортирования:

1) Возведение насыпи длиной 500

м, шириной поверху 15 м, высотой 3 м, откосы 1:2 с разработкой песчаного и

супесчаного грунтов I

группы в зимних условиях в сосредоточенном резерве экскаватором ЭО-5122 с

транспортировкой его автомобилями-самосвалами КрАЗ-256Б при дальности возки 3,

5, 6 км с применением рыхлителя ДЗ-94С.

2) То же, экскаватором ЭО-4121А

и транспортировкой его автомобилями-самосвалами КамАЗ-5511 при дальности возки

3, 5, 6 км с применением рыхлителя ДП-9С-1.

3) То же, экскаватором ЭО-4121А

и транспортировкой его автомобилями-самосвалами КамАЗ-5511 при дальности возки

3, 5, 6 км с применением щелевзрывного способа рыхления.

4) То же, экскаватором Э-652 с

транспортировкой его автомобилями-самосвалами МАЗ-503А при дальности возки 3,

5, 6 км с применением рыхлителя ДП-22С.

Состав и марки используемых

машин для комплексно-механизированного процесса, рассматриваемого в данной

работе:

1-й вариант комплекта:

экскаватор ЭО-5122 с емкостью ковша 1,25 м3, автомобиль-самосвал

КрАЗ-256Б грузоподъемностью 12 т, рыхлитель ДЗ-94С на тракторе Т-330, бульдозер

ДЗ-110А, автогрейдер ДЗ-122, каток па пневмошинах ДУ-16В;

2-й вариант комплекта:

экскаватор ЭО-4121А с емкостью ковша 1 м3, автомобиль-самосвал

КамАЗ-5511 грузоподъемностью 10 т, рыхлитель ДП-9С-1 на тракторе ДЭТ-250,

бульдозер ДЗ-110А, автогрейдер ДЗ-122, каток на пневмошинах ДУ-16В;

3-й вариант комплекта:

экскаватор ЭО-4121А с емкостью ковша 1 м3, автомобиль-самосвал

КамАЗ-5511 грузоподъемностью 10 т, баровая машина БГМ-5, бульдозер ДЗ-110А,

автогрейдер ДЗ-122, каток на пневмошинах ДУ-16В;

4-й вариант комплекта:

экскаватор Э-652 с емкостью ковша 0,65 м3, автомобиль-самосвал

МАЗ-503А грузоподъемностью 8 т, рыхлитель ДП-22С на тракторе Т-180, бульдозер

ДЗ-110А, автогрейдер ДЗ-122, каток на пневмошинах ДУ-16В.

Годовой

режим работы дорожно-строительных машин, используемых при формировании

комплексно-механизированного процесса, а также продолжительность рабочей смены

взяты по действующим нормативам Главдорстроя Министерства транспортного

строительства.

Нормы

расхода топлива соответствуют «Нормам расхода топлива на эксплуатацию основных

строительных машин», утвержденным заместителем министра транспортного

строительства 25 января 1980 г., оптовые цены- прейскуранту 21 - 01, 22 - 01.

Разделы типовой технологической

карты, кроме 2.5 и 2.6, являются общими для четырех вариантов комплектов.

Технико-экономические показатели

и расчет экономической эффективности даны в одной таблице для четырех вариантов

комплектов машин.

1.1. Технологический процесс

разработан на возведение насыпи земляного полотна автомобильной дороги длиной

500 м, высотой 3 м, шириной поверху 15 м с заложением откосов 1:2 с разработкой

песчаных и супесчаных грунтов I

группы в зимних условиях экскаваторами ЭО-5122, ЭО-4121А, Э-652 в

сосредоточенных резервах и транспортировкой их автомобилями-самосвалами

КрАЗ-256Б, КамАЗ-5511, МАЗ-503А при дальности возки 3, 5, 6 км.

1.2. Отсыпку грунта насыпи

производят слоями толщиной 0,3 - 0,35 м с последующим послойным разравниванием

бульдозерами ДЗ-110А и уплотнением катками на пневматических шинах ДУ-16В.

Для рыхления грунта при

разработке сосредоточенных резервов используют рыхлители ДЗ-94С на тракторе

Т-330, ДП-9С-1 на тракторе ДЭТ-250, ДП-22С на тракторе Т-180 и щелевзрывной

способ рыхления.

Работы по возведению насыпи

ведут в 3 смены на 2-х захватках длиной 25 - 50 м.

1.3. В технологическом процессе

возведения насыпи с разработкой песчаного и супесчаного грунтов в зимних

условиях с целью обеспечения уплотнения грунтов до требуемой плотности в талом

виде принята сменная производительность 4-х экскаваторов ЭО-5122-3048 м3.

Число автомобилей-самосвалов КрАЗ-256Б составляет при дальности возки 3 км - 19

- 18 ед., 5 км - 26 - 25 ед., 6 км - 30 - 29 ед. Сменная производительность

пяти экскаваторов ЭО-4121А - 2000 м3. Число

автомобилей-самосвалов КамАЗ-5511 составляет при дальности возки 3 км - 15 ед.,

5 км - 21 - 20 ед., 6 км - 24 - 23 ед. Сменная производительность пяти

экскаваторов Э-652-1600 м3. Число автомобилей-самосвалов МАЗ-503А

составляет при дальности возки 3 км - 16 - 15 ед., 5 км - 21 - 20 ед., 6 км -

24 - 23 ед.

1.4. В состав работ, рассматриваемых технологическим процессом, входят:

- подготовка поверхности сосредоточенного резерва к разработке в зимнее время и

утепление;

- вскрышные работы при разработке сосредоточенного резерва;

- рыхление грунта рыхлителями и разработка грунта экскаваторами;

- щелевзрывной способ рыхления и разработка грунта экскаваторами;

- подготовка основания под насыпь;

- транспортировка грунта автосамосвалами и выгрузка его в насыпь;

- послойное разравнивание грунта бульдозером;

- послойное уплотнение грунта катками;

- отделка верха земляного полотна;

- устройство съездов (въездов) бульдозером;

- поддержание землевозных дорог в исправном состоянии автогрейдером.

1.5. Во всех случаях применения технологического процесса необходима его

привязка к конкретным условиям производства работ. При этом уточняются:

- характеристика грунта и объем работ;

- условия транспортирования грунта и количество транспортных единиц;

- режимы уплотнения.

Исходя из наличия в существующем парке машин выбирается один из

указанных в карте вариантов комплектов машин.

Технология, приведенная в карте, остается неизменной. Уточнению подлежат

калькуляция и графики работ. Соответственно должны быть скорректированы

конечные показатели.

2.1. Указания по подготовке объекта и требования к готовности предшествующих

работ

До начала

работ по возведению насыпи автомобильных дорог в зимних условиях должны быть

выполнены все общие и специальные подготовительные работы:

- поверхность основания насыпи заблаговременно, до наступления устойчивых отрицательных

температур, полностью освобождена от растительных остатков, пней, валунов,

диаметр которых превышает 2/3 толщины технологического

слоя при устройстве насыпи, а также от посторонних предметов;

- произведена геодезическая

разбивка;

- восстановлена и закреплена

трасса;

- расчищена полоса отвода;

- произведена разбивка элементов

земляного полотна;

- установлены снегонезаносимые

разбивочные знаки;

- устроены временные и

постоянные водоотводы;

- подготовлены подъездные пути и

средства защиты их от снежных заносов;

- предохранены от промерзания

участки, намеченные к разработке;

- обеспечено освещение мест

разработки и укладки грунта;

- подготовлено помещение для

обогрева рабочих.

Предшествующие работы

оформляются актами на скрытые работы.

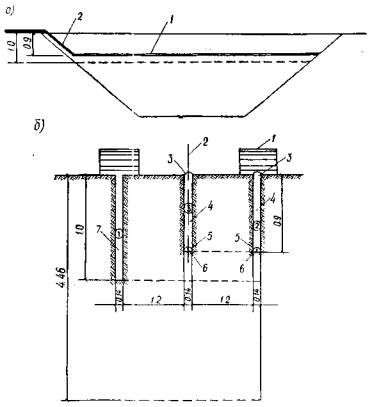

2.2. Схема организации

рабочей зоны в период производства работ (рис. 1)

Рис.

1. Схема организации рабочей зоны в период производства работ:

1 - экскаватор ЭО-5122 (ЭО-4121А, Э-652); 2 - автомобили-самосвалы

КрАЗ-256Б (КамАЗ-5511, MA3-503A); 3 - рыхлитель ДЗ-94С

(ДП-9С-1, ДП-22); 4 - бульдозер

ДЗ-110А; 5 - каток на пневматических шинах ДУ-16В; 6 - вешка

2.3. Указания по технологии

работ

2.3.1. Работы по возведению

насыпи автомобильных дорог в зимних условиях выполняют в следующей

последовательности:

- подготавливают поверхность

сосредоточенного резерва к разработке в зимнее время и утепление его;

- производят вскрышные работы

пои разработке сосредоточенного резерва;

- производят рыхление грунта

рыхлителями н разработку грунта экскаваторами ЭО-5122, ЭО-4121А, Э-652;

- производят щелевзрывным способом

рыхление грунта и разработку его экскаваторами ЭО-5122, ЭО-4121А, Э-652;

- подготавливают основание под

насыпь;

- транспортируют грунт

автосамосвалами КрАЗ-256Б, КамАЗ-5511, МАЗ-503А и выгружают его в насыпь при

дальности возки 3, 5, 6 км;

- разравнивают послойно грунт

бульдозером ДЗ-110А;

- уплотняют грунт катками

ДУ-16В;

- отделывают верх земляного

полотна автогрейдером ДЗ-122;

- устраивают въезды (съезды)

бульдозером ДЗ-110А;

- поддерживают землевозные

дороги в исправном состоянии автогрейдером ДЗ-122.

2.3.2.

Подготовка поверхности сосредоточенного резерва к разработке в зимнее

время и его утепление

Подготовку поверхности

сосредоточенного резерва к разработке в зимнее время начинают осенью до

наступления морозов. Подготовка заключается в устройстве подъездных дорог,

расчистке поверхности, устройстве входных забоев и пионерных траншей, а также в устройства отепляющих слоев или

использовании химических реагентов для предотвращения промерзания грунта.

Способы защиты от промерзания указывают в ППР.

Грунт предохраняют от

промерзания предварительным рыхлением на глубину 35 - 40 см и боронованием на

глубину 15 - 20 см. Рыхлить следует перекрестно, дважды, с перекрытием полос на

20 см (рис. 2).

Рис.

2. Схема рыхления грунта:

1 - трактор с рыхлителем; 2 - разрыхленный слой, 3 - конец работы; 4 - начало работы (стрелками показаны

направления и последовательность прохода); 5 - нумерация проходов рыхлителя

Разрыхленный грунт утепляют либо

укрывая поверхность забоя хворостом, валежником, торфом, шлаком, слоем пены,

либо снегом путем снегозадержания с помощью щитов, валов снега или грунта с

использованием автогрейдера и бульдозера.

2.3.3.

Вскрышные работы при разработке сосредоточенного резерва

Разрабатываемую поверхность

сосредоточенного резерва очищают от снега, льда и утепляющих материалов.

Вскрышные работы ведут на захватке, равной ширине забоя, с учетом призмы

обрушения у экскаваторных забоев. При этом сначала удаляют снег и лед, затем

рыхлят мерзлый слой и убирают разрыхленный грунт в отвал рыхлителями ДЗ-94С на

тракторе Т-330, ДП-9С-1 - на тракторе ДЭТ-250 и ДП-22С - на тракторе Т-180 с

бульдозерным оборудованием.

Разрыв между удалением мерзлого

слоя и разработкой забоя делают минимальным, чтобы не допустить промерзания

нижележащего грунта на глубину более 5 - 10 см.

Площадь очистки забоя при

температуре воздуха до - 10°С определяется суточной производительностью

экскаваторов (ЭО-5122 - 9144 м3, ЭО-4121А - 6000 м3,

Э-652 - 4800 м3).

При сильных снегопадах и метелях

разработку грунта прекращают, а перед возобновлением работ полностью удаляют

снег и лед.

2.3.4.

Рыхление грунта рыхлителями и разработка его экскаваторами

Рыхление мерзлого грунта

производят рыхлителем ДЗ-94С на тракторе Т-330, ДП-9С-1 - на тракторе ДЭТ-250 и

ДП-22С- на тракторе Т-180 с бульдозерным оборудованием.

До начала работ по рыхлению

мерзлого грунта производят инструментальную разбивку осей земляного сооружения.

Рыхление грунта производят

параллельными проходками рыхлителя по всей площади захватки в одном, а затем в

другом направлении под углом 70 - 90°. Одно из направлений движения должно быть

поперек направления забоя. Расстояние между смежными проходками каждого

направления составляет 0,5 - 0,75 м.

Грунт рыхлят слоями с

постепенным заглублением у зуба рыхлителя в начале проходки и выглублением в

конце. Глубина рыхления зависит от прочности грунта, ее устанавливают на

основании опытных проходок. Ориентировочно глубина рыхления составляет 0,25 -

0,45 м, при глубине промерзания до 0,5 м рыхление осуществляется в один слой.

После каждого прохода рыхлитель

разворачивается для рыхления в обратном направлении так, чтобы следующий его

проход был смещен m

отношению к предыдущему на расстояние «в» (рис. 3).

Рис.

3. Схема применения рыхлителя ДП-9С-1:

1 - оптимальная глубина рыхления, 350 - 570 мм; 2 - эффективная глубина рыхления, 120

- 250 мм; 3 - расстояние между

параллельными проходами рыхлителя, 500 мм; l - путь заглубления или выглубления

стойки рыхлителя, 500 мм. Стрелками указано направление движения рыхлителя

При разработке грунта в зимних

условиях забой делят на две смежные захватки, в одной из которых ведут

экскавацию разрыхленного грунта, а в другой рыхлят.

Во избежание повторного

смерзания экскавацию грунта с погрузкой его в транспортные средства производят

сразу после окончания рыхления.

Разработку грунта в зимних

условиях производят экскаваторами ЭО-5122 с емкостью ковша 1,25 м3,

ЭО-4121А - с емкостью ковша 1,0 м3, Э-652 - с емкостью ковша 0,65 м3,

оборудованными обратной лопатой, с погрузкой в транспортные средства. Грунт в

сосредоточенном резерве разрабатывают лобовым забоем. Откос лобовой стенки

забоя принят равным 1:0,5.

Наибольшие размеры

сосредоточенного резерва с откосами различной крутизны, разрабатываемых

экскаваторами, а также величина передвижки экскаватора приведены в таблице 1.

Таблица

1

|

Наименование

|

Крутизна откосов (1:м)

|

|

1:1,25

|

1:1

|

1:0,67

|

1:0,5

|

1:0,25

|

|

Экскаватор ЭО-5122, ковш емкостью 1,25 м3

|

|

|

|

|

|

|

Параметры сосредоточенного

резерва, м:

|

|

|

|

|

|

|

Н . . . . . . . . . . .

|

3,25

2,3

|

4,4

2,3

|

6,2

2,3

|

6,2

2,3

|

6,2

2,3

|

|

В . . . . . . . . . . .

|

10,2

10,2

|

10,2

10,2

|

9,7

10,2

|

7,6

10,2

|

4,5

10,2

|

|

в . . . . . . . . . . .

|

1,4

4,4

|

1,4

5,6

|

1,4

7,1

|

1,4

7,9

|

1,4

9,0

|

|

Величина передвижки

экскаватора α, м . . . . . . . . . . .

|

4,0

5,0

|

3,0

5,0

|

0,5

5,0

|

0,5

5,0

|

0,5

5,0

|

|

Экскаватор ЭО-4121А, ковш емкостью 1,0 м3

|

|

|

|

|

|

|

Параметры сосредоточенного

резерва, м:

|

|

|

|

|

|

|

Н . . . . . . . . . . .

|

2,6

2,3

|

3,3

2,3

|

4,8

2,3

|

5,0

2,3

|

5,0

2,3

|

|

В . . . . . . . . . . .

|

7,8

7,8

|

7,8

7,8

|

7,8

7,8

|

6,3

7,8

|

3,8

7,8

|

|

в . . . . . . . . . . .

|

1,3

2,0

|

1,3

3,2

|

1,3

4,7

|

1,3

5,5

|

1,3

6,6

|

|

Величина передвижки

экскаватора α, м . . . . . . . . . . .

|

3,5

4,0

|

2,7

4,0

|

0,6

4,0

|

0,5

4,0

|

0,5

4,0

|

Примечание. В числителе приведены

параметры резерва при минимальной ширине его по дну, равной ширине ковша; в

знаменателе - максимальной ширине резерва по верху, которую можно разрабатывать

экскаватором за один проход.

Технологические схемы разработки

резерва экскаватором ЭО-5122 представлены на рис. 4.

Рис.

4. Схема разработки сосредоточенного резерва лобовым забоем экскаватором

ЭО-5122 с обратной лопатой и погрузкой грунта в автомобили-самосвалы:

1 - экскаватор ЭО-5122; 2 - вешки; 3 - автомобили-самосвалы КрАЗ-256Б

Во время отсутствия

автосамосвалов экскаватор перекидывает грунт из наиболее отдаленных участков

забоя к месту погрузки.

Наполнение ковша с «шапкой»

должно производиться за один прием черпания. Грунт с уровня подошвы гусениц

экскаватора срезается так, чтобы для передвижения машины не требовалось

дополнительного выравнивания площадки.

Экскавацию грунта ведут с

наименьшими затратами времени на выполнение рабочего цикла, для чего следует

совмещать поворот платформы с опусканием порожнего и подъемом груженого ковша.

2.3.5.

Рыхление грунта щелевзрывным способом и разработка грунта экскаваторами

Щелевзрывной

способ рыхления грунта применяется при больших объемах работ, при глубине

промерзания до 1,5 м, и включает в себя три процесса:

- нарезка щелей в мерзлом

грунте;

- рыхление мерзлого грунта

щелевыми зарядами ВВ (взрывчатого вещества);

- уборка разрыхленного мерзлого

грунта за пределы сосредоточенного резерва бульдозером ДЗ-110А и разработка

талого грунта экскаваторами ЭО-5122 (1,25 м3), ЭО-4121А (1,0 м3),

Э-652 (0,65 м3) с транспортированием его автосамосвалами КрАЗ-256Б

(12 т), КамАЗ 5511 (10 т), МАЗ-503А (8 т) на расстояние 3, 5, 6 км.

Схема последовательности

выполнения технологического процесса при щелевзрывном способе рыхления показана

на рис. 5.

Рис.

5. Схема организации работ при щелевзрывном способе рыхления грунта в

сосредоточенном резерве:

L1

- захватка 1; L2

- захватка 2; В - ширина захватки; I - нарезка щелей; II - раскладка ДШ и ВВ; III - засыпка зарядном тел»: IV - взрывные работы; V - разработка грунта; 1 - баровая машина БГМ-5; 2 -

патронированный заряд ВВ; 3 - ДШ; 4 - бульдозер

ДЗ-110А; 5 - экскаватор ЭО-4121А; 6 - автомобили-самосвалы

КамАЗ-5511; 7 - начало нарезки щелей; 8

- конец нарезки щелей; 9 - направление

нарезки щелей

Перед нарезкой щелей поверхность

грунта очищают от снега, льда и размечают положение щелей.

Нарезка щелей осуществляется

баровой машиной БГМ-5 на глубину 0,9 м, при глубине промерзания грунта до 1 м

параллельно через каждые 1,2 м (рис. 6). В нарезанные баровой машиной БГМ-5

по всей ширине зоны действия экскаватора щели прокладывается детонирующий шнур

с привязанным к нему патронированным аммонитом через каждые 10 - 12 см с таким

расчетом, чтобы детонирующие шнур имел выпуск с одного конца щели на 1,5 м.

Рис.

6. Схема работы баровой машины:

1 - баровая машина БГМ-5; 2 - грунт от нарезки щели; Нщ - глубина щели; Нпр

-глубина промерзания; Нср

- глубина сосредоточенного резерва

В каждую щель укладывается 91

единица патронированного аммонита при длине щели 28 м и весе каждого патрона

0,2 кг. При другой длине щели расход ВВ подсчитывается по формуле:

Qуд = Kh2l (кг),

где Qуд - масса заряда, кг;

K - удельный расход ВВ, равный 0,6 - 1,0 кг/м3;

h - глубина линии наименьшего сопротивления;

l - длина щели, м.

Для того, чтобы наметить контуры

выработки, нарезают две симметричные незаряженные щели, которые ограничивают

действие взрыва. Схемы нарезки и закладывания заряда в щели представлены на

рис. 7 (а, б).

Рис.

7. Схема нарезки и заряжания щелей:

а - схема

расположения патронированного заряда; 1 - патронированный заряд ВВ; 2 - детонирующий шнур (ДШ); б - схема

нарезки щелей; 1 - баровая машине БГМ-5; 2 - ось проходки баровой машины БГМ-5;

3 - забойка; 4 - зарядная щель;

5 - патронированный заряд ВВ; 6 - ДШ; 7 - компенсирующая щель;

цифры в кружках - последовательность нарезки щелей

Наиболее эффективно взрывание с

применением реле короткого замедления (КЗ), которое привязывают к детонирующему

шнуру (рис. 8).

Рис.

8. Схема прокладки детонирующего шнура в щели с использованием реле короткого

замедления:

1 - патронированный заряд ВВ; 2 - детонирующий шнур; 3 - реле короткого замедления (КЗ); 4 - электродетонатор (ЭД)

Взрывание ведется в строгом

соответствии с установленным режимом и графиком работ.

После засыпки зарядных щелей

бульдозером ДЗ-110А за 1 - 2 прохода взрывают мерзлый грунт. Взрыв заряда,

заложенного в щелевую выработку шириной 14 см на глубину 0,9 м, обеспечивает

рыхление грунта на глубину до 15 м.

Взорванный мерзлый грунт удаляют в обе стороны сосредоточенного резерва

бульдозером ДЗ-110А.

При разработке мерзлых грунтов щелевзрывным способом, рыхления

сосредоточенный резерв делят на две захватки, в одной из которых ведут

экскавацию взорванного грунта, а другую подготавливают к взрыванию.

Взрывание выполняется в светлое время суток.

При разработке сосредоточенного резерва экскаватором, оборудованным

обратной лопатой, пионерный забой начинают в его центре, чтобы в дальнейшем

рыхление и разработку грунта можно было вести но периметру забоя.

Ширина полосы рыхления такая, при которой грунт под разрыхленным слоем

разрабатывается с одной установки экскаватора. Экскаватор перемещается вдоль

забоя, и разработка сосредоточенного резерва ведется боковым забоем.

2.3.6. Подготовка основания под насыпь

Перед началом отсыпки насыпи в зимних условиях ее основание тщательно

очищают от снега и льда бульдозером ДЗ-110А. Затем поверхность основания

планируют за 1 - 2 прохода бульдозера ДЗ-110А с приданием поперечного уклона от

оси 20 – 400/00, после чего уплотняют катком на

пневмошинах ДУ-16В за 4 прохода по одному следу, непосредственно перед отсыпкой

вышележащего слоя. Очистка от снега, планировка, укатка основания насыпи

производится во избежание смерзания до начала отсыпки насыпи захватками длиной

по 25 м.

2.3.7. Транспортирование грунта самосвалами

Грунт из

сосредоточенного резерва транспортируется автосамосвалами КрАЗ-256Б (12 т) при

разработке грунта экскаваторами ЭО-5122, КамАЗ-5511 (10 т)-при разработке

грунта экскаваторами ЭО-4121А, МАЗ-503А (8 т) - при разработке грунта

экскаваторами Э-652.

Перевозка грунта зимой организуется так, чтобы вынутый из забоя грунт

был доставлен в насыпь, разгружен и уплотнен раньше, чем произойдет его

смерзание.

Время начала смерзания вынутого из забоя грунта в зависимости от

температуры наружного воздуха приведено в таблице 2.

Таблица

2

|

Процесс

|

Продолжительность процесса,

мин

|

|

при -5°С

|

при -10°С

|

|

Смерзание открытого грунта

после его экскавации в карьере . . . . .

|

90

|

60

|

|

Смерзание грунта внутри

отсыпки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

120 - 180

|

90 - 120

|

|

Возка грунта к месту

укладки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

40 - 45

|

25 - 30

|

Сокращение продолжительности транспортного цикла осуществляется

ускорением процессов погрузки и разгрузки, увеличением скорости машин за счет

тщательного ухода за землевозными дорогами.

Для предотвращения смерзания

грунта кузова автомобилей-самосвалов опрыскивают изнутри нефтепродуктами или

2%-ным раствором соли хлористого кальция или используют автосамосвалы с

двойными стенками, между которыми пропускаются выхлопные газы двигателя.

Очередной автомобиль-самосвал

прибывает к месту загрузки не позднее окончания загрузки предыдущего

автомобиля.

Для обеспечения бесперебойной

работы автомобилей-самосвалов ведется непрерывный надзор за ее стоянием

землевозных дорог, особенно в местах погрузки и выгрузки грунта, на въездах на

насыпи и съездах с них.

Движение автомобилей-самосвалов

организуют по кольцевой схеме, причем в сосредоточенном резерве они должны

двигаться навстречу экскаватору при его проходке. Развороты

автомобилей-самосвалов производят не загруженными. При ширине земляного полотна

12 м и более автомобили-самосвалы разворачиваются на насыпи; при ширине менее

12 м - для разворота съезжают с насыпи. Грунт выгружают в тело насыпи по

расчету, начиная с ее краев на одной половине ширины слоя с приближением к оси

земляного полотна. При этом движение автомобилей-самосвалов происходит по

уплотненному слою грунта на другой половине ширины слоя, и около места выгрузки

они переезжают на отсыпаемую захватку (рис. 9).

Рис.

9. Схема выгрузки грунта и укладки его в насыпь:

1, 2, 3 . . . -

последовательность выгрузки грунта из автомобилей-самосвалов

При транспортировании песчаного

грунта I группы для отсыпки

насыпи слоями 0,3 - 0,35 м автосамосвалами КрАЗ-256Б выгрузку в насыпь

производят через каждое 3 м по ее ширине и через каждые 7 м по длине.

При транспортировании песчаного

грунта I группы для отсыпки

насыпи слоями 0,3 - 0,35 м автосамосвалами КамАЗ-5511 выгрузку в насыпь

производят через каждые 3 м по ее ширине и через каждые 6 м по длине.

При транспортировании песчаного

грунта I группы для отсыпки

насыпи слоями 0,3 - 0,35 м автосамосвалами МАЗ-503А выгрузку в насыпь

производят через каждые 3 м по ее ширине и через каждые 5 м по длине.

Необходимое количество самосвалов определяют по формуле:

где l - длина транспортного плеча, км;

v - средняя скорость машины, км/час;

tp - время разгрузки, мин;

m - количество ковшей экскаватора, входящих в кузов самосвала;

t - время одной экскавации, мин.

2.3.8.

Послойное разравнивание грунта бульдозером

Грунт разравнивают послойно

бульдозером с приданием каждому слою поперечного двускатного профиля с уклонами

20 - 400/00 и проектного продольного профиля, сразу же

после выгрузки грунта в насыпь.

Не разрешается попадание в тело

насыпи снега и льда. Линейные размеры мерзлых комьев не должны превышать 0,2 м.

Для обеспечения устойчивости насыпи при оттаивании мерзлых комьев, число

которых может быть не более 20% общего объема, их необходимо размещать в насыпи

равномерно, не допуская образования гнезд из мерзлых комьев и особенно в

откосной части, где они не должны укладываться ближе 1 м от поверхности откоса

насыпи.

Вначале за один два прохода

бульдозер ДЗ-110А разравнивает грунт ровным слоем толщиной 0,3 - 0,35 м по всей

ширине отсыпаемого слоя захватки. Разравнивание грунта бульдозером выполняют

продольными проходами, начиная от бровки земляного полотна с постепенным

перемещением к оси и с перекрытием предыдущего следа на 0,5 - 0,8 м. Последний

проход бульдозер выполняет, начиная от оси земляного полотна, с постепенным

перемещением к бровке. После выравнивания производят предварительную послойную

планировку грунта за один проход по одному следу и окончательно планируют грунт

за 3 прохода по одному следу бульдозером ДЗ-110А.

Поверхность каждого слоя должна быть

выровнена так, чтобы на ней не было углублений или возвышений, превышающих 50

мм. Ровность поверхности слоя проверяют визирками или нивелированием.

Отсыпку следующего слоя

производят только после разравнивания и уплотнения предыдущего слоя.

2.3.9.

Послойное уплотнение грунта катками

Послойное

уплотнение грунта катками ДУ-16В до требуемой плотности производится до его

замерзания.

Режим уплотнения грунтов в

зимних условиях устанавливают по результатам их опытного уплотнения. Результаты

пробного уплотнения оформляются в виде графика, по которому устанавливается

наибольшая допустимая толщина уплотняемого слоя н необходимое количество

проходов.

Уплотнение несвязных грунтов

производят при температуре воздуха до -10°С. Допустимое время уплотнения грунта

определяют в зависимости от скорости и толщины образования мерзлой корки

(глубины промерзания), величина которой не должна превышать 1 см для катков на

пневматических шинах ДУ-16В.

Ориентировочное время

образования мерзлой корки и допустимое время на уплотнение грунта принимают по

таблице 3 и уточняют по результатам

пробного уплотнения в конкретных производственных условиях.

Таблица

3

|

Наименование машины

|

Время от момента укладки

грунта в насыпь до окончания уплотнения не более, час, при толщине слоя, см,

(указано в знаменателе)

|

|

Температура воздуха

|

|

-5°С

|

-10°С

|

|

Катки на пневматических

шинах массой 25 т . . . . . .

|

1,0

30

|

0,5

30

|

Уплотнение насыпи пневмокатками ДУ-16В во избежание «сползания» их на

откос начинают за 1,5 и до бровки с постепенным приближением к откосу при

каждом последующем проходе и заканчивают за 0,5 м до бровки; после прикатки

бровчатых частей в дальнейшем насыпь уплотняют от краев к середине.

Кольцевая схема применяется при

уплотнении нижних слоев насыпи.

При ограниченном фронте работ в

зимних условиях работа пневмокатков организуется по челночной схеме с условием

обеспечения достаточной видимости при движении назад (рис. 10, а, б).

Рис.

10 Технологические схемы уплотнения насыпи пневмокатками:

а - по кольцу; б - челночная; 1 - 5 - последовательность хода

2.3.10.

Отделка верха земляного полотна

Отделка

верха земляного полотна производится в светлое время суток автогрейдером

ДЗ-122, оборудованным автоматизированной системой «Профиль-10», совершающим

рабочие проходы в двух направлениях за 3 цикла (рис. 11 а, б, в).

Рис.

11. Схема работы автогрейдера ДЗ-122:

а - проходы автогрейдера при первом цикле; б - проходы автогрейдера

при втором цикле; в - проходы

автогрейдера при третьем цикле; β - угол захвата; α -

угол резания; γ - угол наклона

За первый цикл производят грубую

планировку земляного полотна при ручном управлении автогрейдером (проходы 1 -

10). В процессе выполнения этого цикла производится срезка бугров и

выравнивание впадин, лишний грунт передвинут к оси земляного полотна.

За второй цикл (проходы 11 - 18)

производят окончательное выравнивание верха земляного полотна и образование

вчерне проектно-поперечного профиля. Эту работу выполняют автогрейдером в

автоматическом режиме по кольцевой схеме движения с перемещением от бровки к

оси земляного полотна, с перекрытием предыдущего следа на 0,5 - 0,6 м. После

этого цикла производят работы по восстановлению оси и габарита земляного

полотна.

За третий цикл (проходы 19 - 25)

автогрейдером в автоматическом режиме выполняют окончательную планировку верха

земляного полотна под проектные отметки.

Первый проход осуществляют по

оси земляного полотна на уровне заданной отметки без наклона отвала, при этом

указатели уклона ставят в положение «0», ручку «заглубление» поворачивают до

предела против часовой стрелки, планировку производят средней частью ножа, угол

захвата отвала - 90°, угол резания - 41°, угол наклона - 0°. Работу выполняют

на II-й передаче.

Последующие проходы выполняют

при движении автогрейдера по кольцевой схеме от оси к бровкам земляного полотна

с перекрытием предыдущего следа на 0,6 м. Лишний грунт передвигают к бровкам

насыпи. Отвал устанавливают в следующее положение: угол захвата - 55°, угол

резания - 41°, угол наклона - до 3°.

Работы по планированию верха

земляного полотна ведут на всей длине возведенного земляного полотна.

При производстве работ по

разравниванию, планировке и уплотнению грунта в насыпи мастер должен

руководствоваться картой операционного контроля (раздел 5).

2.3.11.

Устройство въездов (съездов)

Земляное полотно въездов

(съездов) возводят одновременно с возведением земляного полотна основной дороги

бульдозером ДЗ-110А. К устройству въездов (съездов) приступают после возведения

насыпи на высоту 1 м.

Въезды (съезды)) устраивают

прямыми (под углом 90° к оси насыпи) с шириной земляного полотна 5,5 м.

Расстояние между въездами (съездами) в технологическом процессе принято 25 - 50

м, продольный уклон - 1000/00.

Разравнивание и планировку

производят продольными проходами бульдозера вдоль въезда с перекрытием следа на

0,5 м и по всей готовой площади въезда, включая и уже выполненную часть, по

которой происходило движение автомобилей.

Проезжей части придают

поперечный уклон в нагорную сторону и устраивают лоток для стока поверхностной

воды. С низовой стороны вдоль бровки создают упорный земляной валик на высоту 1/3

колеса транспортных средств.

После отсыпки следующего слоя

земляного полотна операции по удлинению въездов (съездов) повторяют.

Грунт (въездов) съездов

уплотняют колесами автомобилей-самосвалов.

2.3.12.

Поддержание землевозных дорог в исправном состоянии

Землевозные дороги постоянно

поддерживаются в спланированном состоянии. Автогрейдерами ДЗ-122 ежесменно

срезаются бугры и засыпаются впадины. При производстве работ в зимних условиях землевозные дороги

очищают от снега до образования снегового наката.

2.3.13.

Наименование и перечень глав нормативно-технической документации

При

производстве земляных работ в зимних условиях с разработкой грунта экскаваторами

и транспортированием его в насыпь автомобилями-самосвалами следует

руководствоваться следующими документами:

СниП III-8-76 «Строительные нормы и правила. Правила

производства и приемки работ. Земляные сооружения»;

СниП III-40-78 «Автомобильные дороги. Правила

производства и приемки работ»;

«Руководство

по сооружению земляного полотна автомобильных дорог», М., Транспорт, 1982;

«Руководство по производству

земляных работ бульдозерами», М., Стройиздат, 1976.

2.4. Указания

по организации труда

2.4.1. Работы по возведению

земляного полотна автомобильных дорог в зимних условиях с разработкой песчаного

и супесчаного грунта в сосредоточенном резерве ведут в три смены. В каждую

смену организуют комплексные звенья рабочих следующих составов:

I-й

вариант, ведущая машина - экскаватор ЭО-5122

|

Машинисты экскаваторов

|

6

|

разр.

|

-4

|

|

Помощники машинистов

|

5

|

»

|

-4

|

|

Машинист

рыхлителя-бульдозера ДЗ-94С

|

6

|

»

|

-1

|

|

Машинисты бульдозеров

ДЗ-110А

|

6

|

»

|

-3 - 2

|

|

Машинисты катков ДУ-16В

|

6

|

»

|

-3 - 2

|

|

Водители

автомобилей-самосвалов КрАЗ-256Б

|

|

|

3 класса:

|

|

|

при дальности

возки 3 км

|

19 - 18

|

|

то же 5 км

|

26 - 25

|

|

» 6 км

|

30 - 29

|

|

Машинисты

автогрейдеров ДЗ-122:

|

|

|

при дальности

возки 3 км

|

2 - 1

|

|

то же 5 км

|

3 - 2

|

|

» 6 км

|

3 - 2

|

II-й

вариант, ведущая машина - экскаватор ЭО-4121А

|

Машинисты экскаваторов

|

6

|

разр.

|

-5

|

|

Машинист

рыхлителя-бульдозера ДП-9С-1

|

6

|

»

|

-1

|

|

Машинисты бульдозеров

ДЗ-110А

|

6

|

»

|

-3 - 2

|

|

Машинисты катков ДУ-16В

|

6

|

»

|

-3 - 2

|

|

Водители

автомобилей-самосвалов КамАЗ-5511

|

|

|

3 класса:

|

|

|

при дальности

возки 3 км

|

15

|

|

то же 5 км

|

21 - 20

|

|

» 6 км

|

24 - 23

|

|

Машинисты

автогрейдеров ДЗ-122 6 разр.:

|

|

|

при дальности

возки 3 км

|

2 - 1

|

|

то же 5 км

|

2

|

|

» 6 км

|

3 - 2

|

III-й

вариант, ведущая машина - экскаватор ЭО-4121А, с применением щелевзрывного

способа рыхления

|

Машинисты экскаваторов

|

6

|

разр.

|

-5

|

|

Машинисты бульдозеров

ДЗ-110А

|

6

|

»

|

-5 - 4

|

|

Машинисты баровых машин

БГМ-5

|

5

|

»

|

-2

|

|

|

4

|

»

|

-1

|

|

Взрывники

|

3

|

»

|

-1

|

|

Машинисты катков ДУ-16В

|

6

|

»

|

-3 - 2

|

|

Водители

автомобилей-самосвалов КамАЗ-5511

|

|

|

3 класса:

|

|

|

при дальности

возки 3 км

|

15

|

|

то же 5 км

|

21 - 20

|

|

» 6 км

|

24 - 23

|

|

Машинисты

автогрейдеров ДЗ-122 6 разр.:

|

|

|

при дальности

возки 3 км

|

2 - 1

|

|

то же 5 км

|

3 - 2

|

|

» 6 км

|

3 - 2

|

IV вариант,

ведущая машина - экскаватор Э-652

|

Машинисты экскаваторов

|

6

|

разр.

|

-5

|

|

Машинист

рыхлителей-бульдозера ДП-22С

|

6

|

»

|

-1

|

|

Машинисты бульдозеров

ДЗ-110А

|

6

|

»

|

-3 - 2

|

|

Машинисты катков ДУ-16В

|

6

|

»

|

-3 - 2

|

|

Водители

автомобилей-самосвалов МАЗ-503А

|

|

|

3 класса:

|

|

|

при дальности

возки 3 км

|

16 - 15

|

|

то же 5 км

|

21 - 20

|

|

» 6 км

|

24 - 23

|

|

Машинисты

автогрейдеров ДЗ-122 6 разр.:

|

|

|

при дальности

возки 3 км

|

2 - 1

|

|

то же 5 км

|

3 - 2

|

|

» 6 км

|

3 - 2

|

2.4.2. Работы выполняют одновременно на 2-х захватках длиной но 25 м

каждая: на одной захватке производят отсыпку, разравнивание и планировку

грунта, а на другой его уплотняют. Возведение насыпи производят постепенным

перемещением захваток на длину 500 м. К отсыпке следующих слоев приступают

после уплотнения последней захватки предыдущего слоя.

Работы в сосредоточенном резерве производятся также на двух захватках:

на одной рыхлят мерзлый грунт и перемещают его в отвал, а на другой ведут его

экскавацию с погрузкой к автотранспорт.

2.4.3. Машинисты 6 разр. рыхлителями с бульдозерным оборудованием рыхлят

мерзлый грунт и производят его перемещение в отвал за пределы сосредоточенного

резерва.

Машинисты 6 разр. и помощники машинистов 5 разр. экскаваторами

разрабатывают грунт в сосредоточенном резерве и грузят его в

автомобили-самосвалы.

Водители 3 класса на автомобилях-самосвалах транспортируют грунт и

выгружают его в насыпь.

Машинисты баровых машин 5 разр. осуществляют нарезание щелей в мерзлом грунте,

следят за точностью их нарезки.

Взрывники 4 разр. и 3 разр. закладывают заряды в щель и взрывают их.

Машинисты 6 разр. бульдозерами производят обратную засыпку щелей,

планировку основания насыпи, разравнивание и планировку послойно грунта в

насыпи, устройство въездов (съездов).

Машинисты 6 разр. катками на пневматических шинах осуществляют работы по

уплотнению насыпи и послойному уплотнению выровненного и спланированного грунта

в насыпи.

Машинисты 6 разр. автогрейдерами выполняют работы по окончательной

планировке верха земляного полотна автомобильной дороги, ежесменно осуществляют

уход за землевозными дорогами.

2.4.4. На участке работ сосредоточивают склад горюче-смазочных

материалов на безопасном расстоянии от проведения взрывных работ, инвентарь,

вагончики для принятия пищи, отдыха рабочих, для мастера и кладовой.

Участок работ обеспечивают питьевой водой и водой для технических нужд,

медицинской аптечкой.

Механизмы обеспечивают горячей водой.

Заправку машин горюче-смазочными материалами и водой производят на месте

работ от топливо- и маслозаправщиков в начале смены.

2.5. График выполнения работ

|

Итого на 500 м (32288 м2) при дальности

возки, км:

|

3

|

3007,920

|

На 1000 м3 при дальности возки, км:

|

3

|

93,160

|

|

|

5

|

3696,000

|

|

5

|

114,470

|

|

|

6

|

4038,430

|

|

6

|

125,080

|

Примечания. 1. Цифры над линией -

количество рабочих, занятых в операции; под линией - продолжительность операции

в час.

2. Технологические перерывы

катков ДУ-168, маш.-ч - 9.

3. При перерывах в работе

продолжительностью смену и более машины используются на других работах.

2.6. Калькуляция затрат труд

|

Шифр норм и числовые

значения поправочных коэффициентов

|

Содержание работ

|

Состав звена

|

Единица измерения

|

На единицу

|

Объем работ

|

На конечную продукцию

|

|

норма затрат труда. чел.-ч

|

расценка, руб.-коп.

|

норма времени использования

машин, маш.-ч

|

нормативная трудоемкость,

чел.-ч

|

сумма заработной платы,

руб.-коп.

|

нормативное время

использования машин, маш.-ч

|

|

ЕНиР. § 20-2-61, п. г,

табл. 3, № 3, применительно

|

Очистка от снега и льда

поверхности сосредоточенного резерва при перемещении его

бульдозером-рыхлителем ДЗ-94С

|

Машинист

рыхлителя-бульдозера 6 разр.-1

|

100 м3

|

0,226

|

0 - 15,9

|

0,226

|

80,72

|

18,24

|

12 - 83

|

18,24

|

|

ЕНиР. § 20-2-61, т. 6, № 1,

применительно

|

То же основания насыпи

бульдозером ДЗ-110А

|

Машинист бульдозера 6

разр.-1

|

»

|

0,226

|

0 - 15,9

|

0,226

|

67,50

|

15,26

|

10 - 73

|

15,26

|

|

ЕНиР. § В56-6. табл. 2, №

2а, применительно

|

Рыхление мерзлого грунта I

группы послойно рыхлителем ДЗ-94С на тракторе Т-330

|

Машинист

рыхлителя-бульдозера 6 разр.-1

|

|

0,44

|

0 - 34,8

|

0,44

|

72,32

|

31,82

|

25-17

|

31,82

|

|

ЕНиР, § В56-7, табл. № 2а +

2г, применительно

|

Перемещение разрыхленного

мерзлого грунта в обе стороны за пределы сосредоточенного резерва на среднее

расстояние до 30 м бульдозерным оборудованием рыхлителя ДЗ-94С

|

Машинист рыхлителя 6

разр.-1

|

»

|

0,68

|

0 - 60,8

|

0,68

|

72,32

|

49,18

|

43 - 97

|

49,18

|

|

ЕНиР, § Т79-7-1, табл. 3, № 2а

|

Разработка грунта I

группы в сосредоточенном резерве и погрузка его в автомобили-самосвалы

экскаватором ЭО-5122 с ковшом емкостью 1,25 м3

|

Машинист 6 разр.-1 Помощник

машиниста 5 разр.-1

|

100 м3

|

2,1

|

1 - 57

|

1,05

|

322,88

|

678,05

|

506 - 92

|

339,02

|

|

Сб. офиц. материалов об

оплате труда работников автотранспорта, расчет

|

Транспортировка грунта

автомобилями-самосвалами КрАЗ-256П, грузоподъемностью 12 т для доставки его в

насыпь на расстояние, км:

|

Водитель автомобиля 3

класса-1

|

|

|

|

|

|

|

|

|

|

3

|

|

»

|

4,87

|

7 - 41,6

|

4,87

|

322,88

|

1572.43

|

2394 - 36

|

1572,43

|

|

5

|

|

»

|

6,76

|

9 - 66,4

|

6,76

|

322,88

|

2182,67

|

3120 - 34

|

2182,67

|

|

6

|

|

»

|

7,70

|

10 - 78,7

|

7,70

|

322,88

|

2486.18

|

3483 - 04

|

2486,18

|

|

ТНиР, § Т79-5-8. табл. 2. №

За. K = 2. применительно

|

Предварительная планировка

основания насыпи за 2 прохода по одному следу бульдозером ДЗ-110А

|

Машинист бульдозера 6

разр.-1

|

1000 м2

|

0,44

|

0 - 34,8

|

0,44

|

13,50

|

5,94

|

4 - 70

|

5,94

|

|

ТНиР. § 16-7, табл. 2, № 1а

|

Уплотнение основания насыпи

катком па пневматических шипах ДЗ-16В за 4 прохода по одному следу

|

Машинист трактора 6 разр.-1

|

»

|

1,0

|

0 - 79

|

1,00

|

13,50

|

13,50

|

10 - 67

|

13,50

|

|

ЕНиР. § 20-1-20. табл. 2. №

4а. применительно

|

Послойное разравнивание

грунта в насыпи слоями 0,3 – 0,35 м с частичным перемещением грунта на

расстояние 5 м бульдозером ДЗ-110А

|

Машинист бульдозера 6

разр.-1

|

100 м3

|

0,59

|

0 - 46,6

|

0,59

|

322,88

|

190,50

|

150 - 46

|

190,50

|

|

ТНиР, § Т79-5-8, табл. 2, №

За, K = 3, применительно

|

Предварительная послойная

планировка грунта в насыпи бульдозером ДЗ-110А за 3 прохода по одному следу

|

Машинист бульдозера 6

разр.-1

|

1000 м2

|

0,66

|

0 - 52,2

|

0,66

|

102,00

|

67,32

|

53 - 24

|

67,32

|

|

ЕНиР, § 2-1-22, табл. 8, №

2а + 4а

|

Послойное уплотнение насыпи

слоем 0,3 м в плотном теле полуприцепным катком ДУ-16В на пневмошинах за 12

проходов по одному следу

|

Машинист трактора 6 разр.-1

|

100 м3

|

0,64

|

0 - 50,9

|

0,64

|

322,88

|

206,64

|

164 - 35

|

206,64

|

|

ТНиР, § Т79-3-7, табл. 2, №

1г, K = 3, применительно

|

Окончательная планировка

верха земляного полотна автогрейдером ДЗ-122 за 3 прохода по одному следу

|

Машинист автогрейдера 6

разр.-1

|

1000 м2

|

0,57

|

0 - 45

|

0,57

|

7,50

|

4,28

|

3 - 38

|

4,28

|

|

Калькуляция на устройство

въездов (съездов)

|

Работа бульдозера ДЗ-110А

на устройстве въездов (съездов) на-

|

Машинист бульдозера 6

разр.-1

|

1 въезд (1 съезд)

|

1,90

|

1 - 47

|

1,90

|

20,00

|

38,00

|

29-40

|

38,00

|

|

ЕНиР, § 20-2-61, В, табл.

6, № 1, применительно

|

Очистка от снега и льда

землевозных дорог автогрейдером ДЗ-122, при дальности возки грунта, км:

|

Машинист автогрейдера 6

разр.-1

|

|

|

|

|

|

|

|

|

|

3

|

|

1 км прохода

|

0,14

|

0 - 11,1

|

0,14

|

6,00

|

0,84

|

0-67

|

0,84

|

|

5

|

|

То же

|

0,14

|

0 - 11,1

|

0,14

|

10,00

|

1,40

|

1 - 11

|

1,40

|

|

6

|

|

»

|

0,14

|

0 - 11,1

|

0,14

|

12.00

|

1,68

|

1 - 33

|

1,68

|

|

EHиP, 2-1-30a, № в, применительно

|

Уход за землевозными

дорогами автогрейдером ДЗ-122 при дальности возки, км:

|

То же

|

|

|

|

|

|

|

|

|

|

3

|

|

1000 м2

|

0,46

|

0 - 36,3

|

0,46

|

252,00

|

115,92

|

91 - 48

|

115,92

|

|

5

|

|

»

|

0,46

|

0 - 36,3

|

0,46

|

420,00

|

193,20

|

152 - 46

|

193,20

|

|

6

|

|

»

|

0,46

|

0 - 36,3

|

0,46

|

504,00

|

231,84

|

182 - 95

|

231,84

|

|

Итого на 500 м (32288 м3)

при дальности возки, км:

|

|

|

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

3007,92

|

3502 - 33

|

2668,89

|

|

5

|

|

|

|

|

|

|

3096,00

|

4289 - 73

|

3356,97

|

|

6

|

|

|

|

|

|

|

1038,43

|

4683 - 14

|

3699,40

|

|

Итого на 1000 м3

при дальности возки, км:

|

|

|

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

93,16

|

108 - 47

|

82,66

|

|

5

|

|

|

|

|

|

|

114,47

|

132 - 86

|

103,97

|

|

6

|

|

|

|

|

|

|

125,08

|

145 - 04

|

114,58

|

2.5. График выполнения работ

|

Итого

на 500 м (32288 м2) при дальности возки, км:

|

3

|

3414,810

|

На

1000 м3 при дальности возки, км:

|

3

|

105,760

|

|

|

5

|

4257,790

|

|

5

|

131,870

|

|

|

6

|

4677,600

|

|

6

|

144,870

|

Примечания. 1. Цифры над линией - количество рабочих, занятых и

операции, под линией - продолжительность операции в часах.

2. Технологические перерывы: катков ДУ-16В - 30 маш.-ч.

3 При перерывах

и paботe в течение смены и более машины используются на

других работах.

2.6. Калькуляция затрат труда

|

Шифр норм и числовые

значения поправочных коэффициентов

|

Содержание работ

|

Состав звена

|

единица измерения

|

На единицу

|

Объем работ

|

На конечную продукцию

|

|

норма затрат труда, чел.-ч

|

расценка, руб.-коп.

|

норма времени использования

машин, маш.-ч

|

нормативная трудоемкость,

чел.-ч

|

сумма заработной платы,

руб.-коп.

|

нормативное время

использования машин, маш.-ч

|

|

ЕНиР, § 20-2-61, п. г,

табл. 3, № 3а + 3б, применительно

|

Очистка от снега и льда

поверхности сосредоточенного резерва бульдозерным оборудованием рыхлителя при

перемещении его до 30 м

|

Машинист

рыхлителя-бульдозера 6 разр.-1

|

100 м3 снега

|

0,226

|

0 - 15,9

|

0,226

|

80,72

|

18,24

|

12 - 83

|

18,24

|

|

ЕНиР, § 20-2-61. п. г,

табл. 3. № 3а + 3б. применительно

|

То же основания насыпи

бульдозером ДЗ-110А

|

Машинист бульдозера 6

разр.-1

|

То же

|

0,226

|

0 - 15,9

|

0,226

|

67,50

|

15,26

|

10 - 73

|

15,26

|

|

ТНиР. § Т79-8. табл. 2. №

3а, применительно

|

Рыхление мерзлого грунта I

группы, послойно, рыхлителем ДП-9С-1 на тракторе ДЭТ-250

|

Машинист рыхлителя 6

разр.-1

|

100 м3

|

0,70

|

0 - 55,3

|

0,70

|

72,32

|

50,62

|

39 - 99

|

50,62

|

|

ТНиР, § Т79-4-9, табл. 2, №

1а + 2а, применительно

|

Перемещение разрыхленного

мерзлого грунта в обе стороны за пределы сосредоточенного резерва на среднее

расстояние до 30 м бульдозерным оборудованием рыхлителя ДП-9С-1 на тракторе

ДЭТ-250

|

Машинист рыхлителя-6

разр.-1

|

100 м3

|

0,78

|

0 - 61,6

|

0,78

|

72,32

|

56,41

|

44 - 55

|

56,41

|

|

ТНиР, § Т79-3-3, № 2а, применительно

|

Разработка грунта I

группы в сосредоточенном резерве и погрузка его в автомобили-самосвалы

экскаватором ЭО-4121А с ковшом емкостью 1,0 м3

|

Машинист экскаватора 6

разр.-1

|

|

2,00

|

2 - 98

|

2,00

|

322,88

|

645,76

|

962 - 18

|

645,76

|

|

Сб. офиц. материалов об оплате

труда работников транспорта, расчет

|

Транспортировка грунта

автомобилями-самосвалами КамАЗ-5511 грузоподъемностью 10 т для доставки его в

насыпь на расстояние, км

|

Водитель автомобиля 3

класса-1

|

|

|

|

|

|

|

|

|

|

3

|

|

»

|

6,00

|

7 - 77,2

|

6,00

|

322,88

|

1937,28

|

2509 - 29

|

1937,28

|

|

5

|

|

»

|

8,27

|

10 - 23

|

8,27

|

322,88

|

2670.22

|

3299 - 70

|

2670,22

|

|

6

|

|

»

|

9,40

|

11 - 44,3

|

9,40

|

322,88

|

3035,07

|

3694 - 62

|

3035,07

|

|

ТНиР. № Т79-5-8, табл. 2. № 3а, K = 2, применительно

|

Предварительная планировка

основания насыпи за 2 прохода по одному следу бульдозером ДЗ-110А

|

Машинист бульдозера 6

разр.-1

|

1000 м2

|

0,44

|

0 - 34,8

|

0,44

|

15,50

|

5,94

|

4 - 70

|

5,94

|

|

ТНиР, § 16-17, табл. 2, № la

|

Уплотнение основания насыпи

катком на пневматических шинах ДУ-16В за 4 прохода по одному следу

|

Машинист трактора 6 разр,-1

|

То же

|

1,00

|

0 - 79

|

1,00

|

13,50

|

13,50

|

10 - 67

|

13,50

|

|

ЕНиР, § 20-1-20, табл. 2, №

4а, применительно

|

Послойное разравнивание

грунта в насыпи слоями 0,3 - 0,35 м с частичным перемещением грунта на

расстояние 5 м бульдозером ДЭ-110А

|

Машинист бульдозера 6

разр.-1

|

100 м3

|

0,59

|

0 - 46,6

|

0,59

|

322,88

|

190,50

|

150 - 46

|

190,50

|

|

ТНиР, § Т79-5-8, табл. 2, №

3а, K = 3, применительно

|

Предварительная послойная

планировка грунтов насыпи бульдозером ДЗ-110А за 3 прохода по одному следу

|

То же

|

1000 м2

|

0,66

|

0 - 52,2

|

0,66

|

102,00

|

67,32

|

53 - 24

|

67,32

|

|

ЕНиР, § 2-1-22, табл. 8, №

2а + 4а

|

Послойное уплотнение насыпи

слоем 0,3 м в плотном теле полуприцепным катком ДУ-16В на пневматических

шинах за 12 проходов по одному следу

|

Машинист трактора 6 разр.-1

|

100 м3

|

0,64

|

0 - 50,9

|

0,64

|

322,88

|

206,64

|

164 - 35

|

206,64

|

|

ТНиР. § Т79-3-7, табл. 2. № 1г. А' = 3, применительно

|

Окончательная планировка

верха земляного полотна автогрейдером ДЗ-122 за 3 прохода по одному следу

|

Машинист автогрейдера 6

разр.-1

|

1000 м2

|

0,57

|

0 - 45

|

0,57

|

7,50

|

4,28

|

3 - 38

|

4,28

|

|

Калькуляция на устройство въездов

(съездов)

|

Работа бульдозера

|

Машинист бульдозера 6

разр.-1

|

1 въезд (1 съезд)

|

1,90

|

1 - 47

|

1,90

|

20

|

38,00

|

29 - 40

|

38,00

|

|

ЕНиР, § 20-2-61, в, табл. 6, № 1, применительно

|

Очистка от снега и льда

землевозных дорог автогрейдером ДЗ-122 при дальности возки грунта, км:

|

Машинист автогрейдера 6

разр.-1

|

|

|

|

|

|

|

|

|

|

3

|

|

1 км прохода

|

0,14

|

0 - 11,1

|

0,14

|

6,00

|

0,84

|

0-67

|

0,84

|

|

5

|

|

То же

|

0,14

|

0 - 11,1

|

0,14

|

10,00

|

1,40

|

1 - 11

|

1,40

|

|

6

|

|

»

|

0,14

|

0 - 11,1

|

0,14

|

12,00

|

1,68

|

1 - 33

|

1,68

|

|

ЕНиР, § 2-1-30а, № 6а, применительно

|

Уход за землевозными

дорогами автогрейдером ДЗ-122 при дальности возки, км:

|

То же

|

|

|

|

|

|

|

|

|

|

3

|

|

1000 м2

|

0,46

|

0 - 36,3

|

0.46

|

357,00

|

164,22

|

129 - 59

|

164,22

|

|

5

|

|

»

|

0,46

|

0 - 36,3

|

0,46

|

595,00

|

273,70

|

215 - 99

|

273,70

|

|

6

|

|

»

|

0,46

|

0 - 36,3

|

0,46

|

714,00

|

328,44

|

259 - 18

|

328,44

|

|

|

Итого на 500 м (32288 м3)

при дальности возки, км:

|

|

|

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

3414,81

|

4126 - 03

|

3414,81

|

|

5

|

|

|

|

|

|

|

4257,79

|

5003 - 28

|

4257,79

|

|

6

|

|

|

|

|

|

|

4677,66

|

5441 - 61

|

4677,66

|

|

|

Итого на 1000 м3

при дальности возки, км:

|

|

|

|

|

|

|

|

|

|

|

3

|

|

|

|

|

|

|

105,76

|

127 - 79

|

105,76

|

|

5

|

|

|

|

|

|

|

131,87

|

154 - 96

|

131,87

|

|

6

|

|

|

|

|

|

|

114,87

|

168 - 53

|

144,87

|

2.5. График выполнения работ

|

Итого на 500 м (32288 м3) при дальности

возки, км:

|

3

|

3696,66

|

на 1000 м3 при дальности возки, км:

|

3

|

114,49

|

|

|

5

|

4546,08

|

|

5

|

140,80

|

|

|

6

|

4969,17

|

|

6

|

153,90

|

Примечания. 1. Цифры над линией - количество рабочих, занятых в

операции, под линией - продолжительность операции в час.

2. График

составлен из условия проведения взрывных работ в светлое время суток.

3.

Технологические перерывы бульдозеров ДЗ-110А - 246 маш.-ч, катков ДУ-16В - 30

маш.-ч.

4.

При перерывах в работе в течение смены и более машины используются па других

работах.

2.6. Калькуляция затрат труда

|

Шифр норм и числовые

значения поправочных коэффициентов

|

Содержание работ

|

Состав звена

|

единица измерения

|

На единицу

|

Объем работ

|

На конечную продукцию

|

|

норма затрат труда, чел.-ч

|

расценка, руб.-коп.

|

норма времени использования

машин, маш.-ч

|

нормативная трудоемкость,

чел.-ч

|

сумма заработной платы,

руб.-коп.

|

нормативное время

использования машин, маш.-ч

|

|

ЕниР, § 20-2-61, п. г, табл. 3, №

3а + 3б, применительно

|

Очистка от снега и льда поверхности сосредоточенного

резерва бульдозером ДЗ-110А при перемещении его до

30 м

|

Машинист бульдозера 6

разр.-1

|

100 м3 снега

|

0,226

|

0 - 15,0

|

0,226

|

80,72

|

18,24

|

12 - 83

|

18,24

|

|

ЕниР, § 20-2-61, п. г, табл. 3, №

3а + 3б, применительно

|

То же основание насыпи

|

То же

|

То же

|

0,226

|

0 - 15,9

|

0,226

|

67,50

|

15,26

|

10 - 73

|

15,26

|

|

ЕниР, § 2-1-4, № 7а, применительно

|

Нарезка прорезей в мерзлом

грунте баровой установкой БГМ-5 на глубину 0,9 м, при глубине промерзания 1 м

|

Машинист 5 разр-1

|

100 м3 прорези

|

3,40

|

2 - 30

|

3,40

|

60,27

|

204,92

|

144 - 05

|

204,92

|

|

Опытные данные ЦНИИОМТП.

применительно

|

Заряжение щелей

патронированием ВВ при глубине щелей 0,9 м

|

Взрывники:

4

разр.-1

3 » -1

|

100 кг

|

1,53

|

1 - 02,8

|

-

|

39,06

|

60,54

|

40 - 15

|

-

|

|

Опытные данные ЦНИИОМТП.

применительно

|

Обратная засыпка зарядной

щели бульдозером ДЗ-110А при глубине щели 0,9 м

|

Машинист бульдозера 6

разр.-1

|

10 п. м

|

0,028

|

0 - 02,0

|

0,028

|

602,70

|

16,88

|

12 - 05

|

16,88

|

|

Опытные данные ЦНИИОМТП, применительно

|

Взрывание зарядов с помощью

детонирующего шнура

|

Взрывники:

4 разр.-1

3 » -1

|

1 взрыв

|

0,72

|

0 - 42,5

|

|

10

|

7,20

|

4 - 25

|

-

|

|

ВНиР, § В56-7, № 1а + 1г, применительно

|

Перемещение разрыхленного

мерзлого грунта в обе стороны за пределы сосредоточенного резерва на среднее

расстояние до 30 м бульдозером Д3-110а

|

Машинист бульдозера 6

разр.-1

|

100 м3

|

1,24

|

0 - 97,9

|

1,24

|

72,32

|

89,68

|

70 - 80

|

89,68

|

|

ТНиР, § Т79-3-3, № 2а,

применительно

|

Разработка грунта I

группы в сосредоточенном резерве и погрузкой ого в автомобили-самосвалы

экскаватором ЭО-4121 с ковшом емкостью 1,0 м3

|

Машинист 6 разр.-1

|

|

2,00

|

2 - 98

|

2,00

|

322,88

|

645,76

|

962 - 18

|

645,76

|

|

Сб. офиц. материалов об

оплате труда работников транспорта, расчет

|

Транспортировка грунта

автомобилями-самосвалами КамАЗ-5511 грузоподъемностью 10 т для доставки его в

насыпь на расстояние, км:

|

Водитель автомобиля 3

класса-1

|

|

|

|

|

|

|

|

|

|

3

|

|

100 м3

|

6,00

|

7 - 77,2

|

6,00

|

322,88

|

1937,28

|

2509 - 29

|

1937,28

|

|

5

|

|

»

|

8,27

|

10 - 23

|

8,27

|

322,88

|

2670,22

|

3299 - 70

|

2670,22

|

|

6

|

|

»

|

9,40

|

11 - 44,3

|

9,40

|

322,88

|

3035,07

|

3694 - 62

|

3035,07

|

|

ТНиР, § Т79-5-8, табл. 2, №

3а, K = 2, применительно

|

Предварительная планировка

основания насыпи за 2 прохода по ледяному следу бульдозером ДЗ-110А

|

Машинист бульдозера 6

разр.-1

|

1000 м2

|

0,44

|

0 - 34,8

|

0,44

|

13,50

|

5,94

|

4 - 70

|

5,94

|

|

ТНиР, § 16-7, табл. 2, № 1а

|

Уплотнение основания насыпи

катком на пневматических шинах ДУ-16В

|

Машинист трактора 6 разр.-1

|

»

|

1,00

|

0 - 79

|

1,00

|

13,50

|

13,50

|

10 - 67

|

13,50

|

|

ЕНиР, § 20-1-20, табл. 2, №

4а, применительно

|

Послойное разравнивание

грунта в насыпи слоями 0,3 - 0,35 м с частичным перемещением грунта на

расстояние 5 м бульдозером ДЗ-110А

|

Машинист бульдозера 7

разр,-1

|

100 м3

|

0,59

|

0 - 46,6

|

0,59

|

322,88

|

190,50

|

150 - 46

|

190,50

|

|

ТНиР, § Т79-5-8, табл. 2, №

3а, K = 3, применительно

|

Предварительная послойная

планировка грунта насыпи бульдозером ДЗ-110А за 3 прохода по одному следу

|

Машинист бульдозера 6

разр.-1

|

1000 м2

|

0,66

|

0 - 52,2

|

0,66

|

102,00

|

67,32

|

53 -24

|

67,32

|

|

ЕНиР, § 2-1-22, табл. 8, №

2а + 4а

|

Послойное уплотнение насыпи

слоем 0,3 м в плотном теле полуприцепным катком ДУ-16В на пневматических

шинах за 12 проходов по одному следу

|

Машинист трактора 6 разр.-1

|

100 м3

|

0,64

|

0 - 50,9

|

0,64

|

322,88

|

206,64

|

164 - 35

|

206,64

|

|

ТНиР, § Т79-3-7, табл. 2, №

1г, K = 3, применительно

|

Окончательная планировка

верха земляного полотна автогрейдером ДЗ-122 за 3 прохода по одному следу

|

Машинист автогрейдера 6

разр.-1

|

1000 м2

|

0,57

|

0 - 45

|

0,57

|

7,50

|

4,28

|

3 - 38

|

4,28

|

|

Калькуляция на устройство

(съездов) въездов

|

Работа бульдозера ДЗ-110А

на устройстве въездов (съездов) насыпи

|

Машинист бульдозера 6

разр.-1

|

1 въезд (1 съезд)

|

1,90

|

1 - 47

|

1,90

|

20

|

38,00

|

29 - 40

|

38,00

|

|

ЕНиР, § 20-2-61, п. в, табл. 6, № 1, применительно

|

Очистка от спета и льда землевозных

дорог автогрейдером ДЗ-122 при дальности возки, км:

|

Машинист автогрейдера 6 разр.-1

|

|

|

|

|

|

|

|

|

|

3

|

|

1 км прохода

|

0,14

|

0 - 11,1

|

0,14

|

6,00

|

0,84

|

0 - 67

|

0,84

|

|

5

|

|

То же

|

0,14

|

0 - 11,1

|

0,14

|

10,00

|

1,40

|

1 - 11

|

1,40

|

|

6

|

|

»

|

0,14

|

0 - 11,1

|

0,14