Министерство

транспортного строительства

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ (СОЮЗДОРНИИ)

ТРУДЫ СОЮЗДОРНИИ

УПЛОТНЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА И КОНСТРУКТИВНЫХ СЛОЕВ ДОРОЖНЫХ ОДЕЖД

Москва

1980

Содержание

Редакционная коллегия: канд. техн. наук Б.С.

Марышев (отв. ред.), докт. техн. наук И.Е. Евгеньев, канд. техн. наук Ю.М.

Васильев (заместители отв. ред.), инж. И.Н. Глуховцев (отв. секретарь),

кандидаты технических наук Б.М. Слепая, М.П. Костельов, М.А. Либерман, инж.

Е.И. Эппель (члены редколлегии)

В настоящем сборнике представлены

работы, выполненные за последние годы Союздорнии, его Ленинградским филиалом,

ЛПИ им. М.И. Калинина и другими научными организациями по обеспечению норм

плотности грунтов и дальнейшему совершенствованию технологии и средств

механизации работ по уплотнению. В сборнике помещены результаты теоретических и

экспериментальных исследований процессов уплотнения грунтов земляного полотна и

дорожно-строительных материалов в основаниях и покрытиях автомобильных дорог.

На основе изучения особенностей взаимодействия

рабочих органов машин с уплотняемым материалом дается обоснование оптимальных

параметров и режимов уплотнения различных видов грунтов, укрепленных материалов

и асфальтобетонных смесей.

Приводится анализ современного состояния и

перспектив развития теории и практики уплотнения, рассматриваются особенности

технологии и организации работ по уплотнению при скоростном строительстве

автомобильных дорог, уплотнение укрепленных грунтов при раздельном и

комбинированном воздействии нагрузок различного вида, уплотнение как резерв

экономии вяжущих материалов, уплотнение в стесненных условиях, обеспечение

ровности дорожных одежд в процессе уплотнения.

Сборник предназначен для инженерно-технических

работников, проектирующих и осуществляющих технологию и организацию

строительства автомобильных дорог, а так же для научных сотрудников,

конструкторов и технологов, разрабатывающих новые более совершенные средства механизации и технологические

приемы уплотнения различных материалов.

Все замечания и

пожелания просьба направлять по адресу: 143900, Балашиха-6 Московской обл.,

Союздорнии

Зам.

директора Союздорнии

кандидат технических

наук Б.С. Марышев

Ю.М. ВАСИЛЬЕВ

(Ленинградский филиал

Союздорнии)

В современных условиях в связи с повышением требований

к прочности и ровности покрытий автомобильных дорог возрастают требования к

стабильности земляного полотна. За последние 20-25 лет удельная стоимость

земляного полотна в общей стоимости дороги повысилась с 6-12 % до 16-26 %.

Деформации земляного полотна, вызванные его недостаточной стабильностью,

протекают длительное время и служат одной из основных причин деформаций

покрытия, а в отдельных случаях и его разрушения.

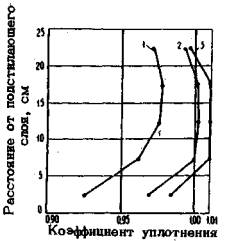

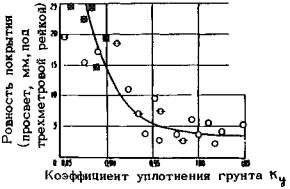

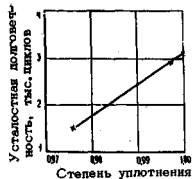

Наиболее характерный

вид деформаций покрытий при недостаточно стабильном земляном полотне -

ухудшение ровности в процессе эксплуатации дорог. Установлена прямая

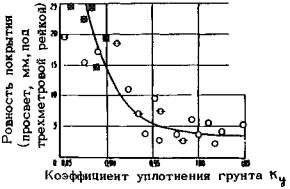

зависимость между плотностью грунта и ровностью покрытия (рис. 1).

На восстановление

деформированных участков дорог затрачиваются значительные средства. Известны

случаи значительных разрушений дорожных покрытий, вызванных недоуплотнением

грунтов. Так, в V дорожно-климатической зоне на одном из участков дороги,

построенной в 1969 г., сразу после ее ввода в эксплуатацию на покрытии

образовались сетка трещин и местные просадки. В дальнейшем деформации

продолжали интенсивно развиваться, и потребовался капитальный ремонт всего

участка (20 км). Результаты обследования этого участка показали, что плотность

грунта земляного полотна составляла 80-87 %

стандартной и только в самом верхнем слое (0-20 см от поверхности земляного

полотна ) была равна 97-106 %.

Рис. 1. Зависимость ровности покрытия от степени уплотнения грунтов

земляного полотна:

о - участки без деформаций;  - участки без разрушений покрытия;

- участки без разрушений покрытия;  - участки с разрушенным покрытием

- участки с разрушенным покрытием

Вероятно, недоуплотнение земляного полотна

явилось основной причиной разрушения дороги.

Очевидно, что в районах с неблагоприятными

гидрогеологическими и погодными условиями при недоуплотнении грунта разрушения

дорожных конструкций могут проявляться в большей мере. Таким образом,

уплотнение грунта в современных условиях строительства является основным

технологическим процессом при сооружении стабильного земляного полотна. При

этом стабильность земляного полотна необходимо обеспечить в условиях скоростного

строительства, что, безусловно, предъявляет новые требования к уплотняющей

технике и к технологии уплотнения грунтов.

Основным критерием стабильности земляного

полотна является плотность грунтов. В последние годы разработаны обоснованные

требования к плотности грунтов земляного полотна, выполнение которых

обеспечивает необходимую его работоспособность в условиях действия нагрузок от

автомобильного транспорта и погодно-климатических факторов.

Требования к плотности грунта разработаны на

основе физической теории стабильности грунтов при комплексном воздействии

внешних нагрузок и других факторов, рассматривающей грунты как кристаллические

тела и грубодисперсные коллоидные системы. Физико-механические свойства грунтов

определяются внутренней (связанной) энергией кристаллических частиц и

поверхностной (свободной) энергией, образующейся на поверхности неорганических

частиц вследствие энергетической неуравновешенности поверхностного слоя

вещества. В общем случае изменение энергии системы происходит за счет работы,

получаемой извне, т.е. для деформирования грунта необходимо затратить

определенную работу грунтоуплотняющих машин. В то же время данная система может

изменять свою энергию за счет работы против внешних воздействий, например,

движущихся по дороге автомобилей, процессов замерзания и т.д. Установлено, что

каждому значению внешней нагрузки соответствует определенная величина массы

(плотности) грунта, энергии которого достаточно для того, чтобы грунт

деформировался только обратимо.

Требования к плотности грунта учитываются при

комплексном проектировании земляного полотна и дорожной одежды, поэтому нормы

плотности дифференцированы в зависимости от категории дорог, вида земляного

сооружения и дорожно-климатических зон.

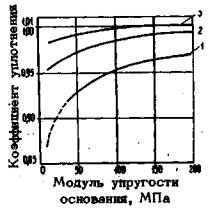

В настоящее время величина требуемого коэффициента

уплотнения Ку для разных условий принята 0,95-1,0 стандартной

плотности. Следует обратить внимание на то, что нормами предусмотрен

минимальный коэффициент уплотнения. Только в тех случаях, когда плотность

грунта не ниже требуемой, можно ожидать, что земляное полотно будет стабильным

и в нем практически будут отсутствовать деформации консолидации. Нормам и

допускается отклонение фактического Ку от требуемого в

меньшую сторону не более чем в 10 % контрольных проб и не более чем на 0,04 от

абсолютной величины

требуемого коэффициента уплотнения. В этом случае качество работ по уплотнению

оценивается удовлетворительно. Однако при строительстве дорог I-II категорий не следует допускать

отклонения фактической плотности от требуемой в меньшую сторону.

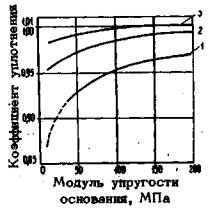

В последние годы

исследуется возможность и целесообразность повышения требований к плотности

грунта. Так, если уплотнить грунт до Ку = 1,05¸1,10,

его расчетный модуль увеличится почти в 1,5-2 раза по сравнению с грунтом с Ку = 1,0; соответственно общая толщина дорожной одежды может

быть уменьшена на 30-40 %. В связи с тем, что стоимость дорожной одежды

составляет 50-70 % общей стоимости дороги, а затраты на уплотнение - 1,5-2,5 %,

очевидна явная экономическая целесообразность уплотнения грунта до повышенной

плотности по сравнению с действующими нормами. Однако для этого необходимо

значительно увеличить работу грунтоуплотняющих машин тяжелого типа: примерно в

3-5 раз при уплотнении связных грунтов до Ку = 1,05 и в 5-8 раз - при уплотнении

грунта до Ку = 1,10. Кроме того, не все

грунтоуплотняющие машины по своим техническим возможностям, прежде всего по

величине давления на контакте "уплотняющий рабочий орган

машины-грунт" (рис. 2), могут обеспечить уплотнение грунта до той или иной

плотности, в том числе - выше стандартной (см. рис. 2, заштрихованные участки).

Основное же требование к грунтам (которые можно назвать грунтами повышенной

плотности), заключается в том, что их применение возможно только при условии

сохранения достигнутой плотности грунта в процессе эксплуатации дороги. В

противном случае, как показали исследования, в результате процессов

увлажнения-высыхания, набухания-усадки, замерзания-оттаивания грунты

разуплотняются и дорожная одежда деформируется.

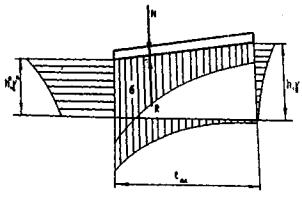

Рис. 2. Зависимость требуемого давления на

грунт при уплотнении рабочим органом машины и требуемой толщины дорожной одежды

от степени уплотнения грунта

Анализ теоретических

закономерностей физической теории стабильности земляного полотна позволил

разработать некоторые предложения по развитию уплотняющей техники. Из рис. 2

видно, что с увеличением степени уплотнения грунта можно уменьшить толщину

дорожной одежды. Так, при Ку = 1,1 толщина дорожной одежды

составляет 70-80 % расчетной (Ку = 1,0); при Ку = 1,3 - 20 %; при достижении большей плотности практически

можно обеспечить проезд грунтоуплотняющих машин без дорожной одежды (при

наличии защитного покрытия). Однако из графика также видно, что для уплотнения

грунта до Ку = 1,1 напряжение на контакте

"уплотняющий рабочий орган машины-грунт" должно быть примерно в 2

раза выше, чем при уплотнении грунта в оптимальных условиях (Ку = 1,0). При этом подразумевается, что естественная

влажность грунта должна быть соответственно меньше оптимальной. При уплотнении

грунта до Ку = 1,3 напряжение на контакте

"рабочий орган машины-грунт" должно быть в 30-50 раз выше, чем при

уплотнении в оптимальных условиях. Влажность связного грунта должна быть меньше

оптимальной. Поскольку существующие грунтоуплотняющие машины, включая их некоторые

перспективные типы, по своим техническим параметрам не могут развивать

напряжения на контакте "рабочий орган-грунт" более 2-8 МПа,

уплотнение грунта до Ку =1,1¸1,2

маловероятно в ближайшем будущем.

В настоящее время

уплотнение грунтов осуществляется до Ку = 0,95¸1,02

(см. рис. 2,

зона I). Проводятся опытно-производственные работы по использованию

грунтов повышенной плотности с Ку = 1,02¸1,10

(см. рис. 2,

зона II). При этом применяют грунтоуплотняющие машины только тяжелого

типа (кулачковые и решетчатые катки, тяжелые виброкатки и катки на

пневматических шинах массой до 100 т; трамбующие машины). Исследуются

возможности по уплотнению грунтов до плотности с Ку = 1,1¸1,3 (см. рис. 2,

зона III). Перспективными являются комплексные методы укрепления грунтов:

механическое уплотнение в сочетании с химическим закреплением грунтов, а также

сочетание механических условий, например, с энергией взрыва или иными способами

воздействия на дискретный материал.

Основное внимание

необходимо уделять повышению эффективности работы существующих

грунтоуплотняющих машин. При этом, учитывая незначительные затраты на

уплотнение грунта по сравнению с общими затратами на строительство дороги и

большое влияние качества уплотнения на ее работоспособность, следует повышать

расходы на уплотнение, которые окупятся в процессе эксплуатации дороги.

Необходимо, чтобы производители работ осознали важность данного элемента

технологического процесса строительства и необходимость качественного

уплотнения грунта при строительстве современной дороги.

Важным фактором,

обеспечивающим требуемую производительность машин, является их правильный выбор

применительно к конкретным условиям. Учитываются характер объекта (линейные или

сосредоточенные работы, время года и т.п.), физико-механические свойства

грунтов и др. Основной критерий, которым руководствуются при выборе

оптимального варианта, - возможность достижения требуемой плотности при

наименьшей стоимости уплотнения и необходимой производительности машин.

В настоящее время

основной объем работ по уплотнению (до 80-85 %) выполняется различного рода

катками, остальные работы - трамбующими машинами и виброплитами. Вместе с тем

правильный выбор уплотняющих средств применительно к условиям работы и

определяет их рентабельность. Катки на пневматических шинах уплотняют

преимущественно связные и малосвязные мелкодисперсные грунты оптимальной

влажности как в летних, так и в зимних условиях. Однако такими катками можно

уплотнять слои относительно небольшой толщины, причем их применение рентабельно

при длине захваток более 100-150 м.

Применение

кулачковых катков рентабельно при уплотнении рыхлых связных (непереувлажненных)

грунтов, грунтов с включениями крупных обломков пород и т.п. Решетчатые катки являются

универсальными машинами, пригодными для уплотнения всех разновидностей грунтов

(за исключением переувлажненных связных), в том числе крупнообломочных грунтов,

грунтов с включением мерзлых комьев и сухих грунтов. Применение этих катков

рентабельно при широком фронте работ.

Машины трамбующего

действия наиболее универсальны и способны уплотнять любые грунты слоями большой

толщины как в летних, так и в зимних условиях. Однако их работа примерно в 2

раза дороже работы катков. Кроме того, техническое исполнение трамбующих машин

еще не обеспечивает их стабильной работы.

Вибрационные машины

уплотняют преимущественно несвязные и малосвязные грунты.

Следующее

направление в повышении производительности грунтоуплотняющих машин заключается

в создании универсальных машин, способных рентабельно работать в различных

условиях. Производительность уплотняющих машин может быть увеличена путем

повышения их скорости и увеличения массы, правильного конструирования рабочего

органа и т.д. В этой связи следует отметить работы, выполнявшиеся в 1960 г.

Ленинградским филиалом Союздорнии в сотрудничестве с дорожниками Латвии. Были

созданы серии грунтоуплотняющих машин: прицепные секционные катки массой 36,6 т

на пневматических шинах, обеспечивающие возможность уплотнения связных грунтов

слоями 40-45 см, производительностью 1200-1500 м3 в смену;

самоходные катки на пневматических шинах с регулируемым давлением воздуха в них

от 0,2 до 0,9 МПа, производительностью 1000-1200 м3 в смену;

прицепные решетчатые катки массой 28 т, обеспечивающие уплотнение практически

всех грунтов на глубину до 50 см при производительности 1200-1400 м в смену, и

комбинированные прицепные катки производительностью 1200-1500 м3 в

смену, которые объединяют достоинства решетчатых катков в катков на

пневматических шинах.

Повысить

эффективность работы катков на пневматических шинах возможно путем установки на

них специальных шин. Исследования показали, что катки со специальными шинами с

давлением воздуха в них до 0,8 МПа позволяют в 1,3-1,5 раза увеличить толщину

уплотняемого слоя грунта и обеспечить Ку = 1,03,

на 20-30 % увеличить производительность катков по сравнению с катками, на

которых установлены серийные шины общего назначения.

Для качественного

уплотнения грунтов, особенно при скоростном строительстве, следует применять на объекте не одиночные машины, а

комплекты уплотняющих машин, например, решетчатый каток и каток на

пневматических шинах и т.д. При этом производительность отряда уплотняющих

машин должна быть по крайней мере в 1,3-1,5 раза выше расчетной для данного

объема земляных работ. Кроме того, следует иметь в виду, что расчетная

производительность уплотняющей машины, указываемая в техническом паспорте,

определена для случая уплотнения грунта слоем оптимальной толщины до Ку

= 0,95, поэтому при уплотнении грунта до более высокой плотности

производительность уплотняющей машины оказывается меньше расчетной.

Вместе с

определенными достижениями в области уплотнения грунтов земляного полотна

следует отметить, что результаты исследовательских работ не отвечают в

достаточной мере требованиям производства. Существуют проблемы, которые требуют

ускоренной проработки для обеспечения производства практическими

рекомендациями. В частности, недостаточно освещены вопросы уплотнения грунта в

условиях скоростного строительства, в зимних и других особых условиях,

уплотнения грунтов пониженной влажности и переувлажненных и т.д.

На современном этапе

необходимы проведение исследований и конструкторских работ по совершенствованию

уплотняющей техники; разработка принципиально новых уплотняющих машин;

быстрейшая разработка, изготовление и внедрение приборов для оперативной оценки

стабильности земляного полотна.

И.Е.

ЕВГЕНЬЕВ (Союздорнии)

В последние годы все более заметным

становится рост доли стоимости земляного полотна в общей стоимости дорожной

конструкции. Обычно это объясняют повышением средней категорийности вновь

строящихся дорог, увеличением дальности перемещения грунта вследствие

затруднений с отводом резервов. На наш взгляд, удорожанию способствует также

прогрессивная тенденция к повышению общей прочности и стабильности дорожной

конструкции за счет земляного полотна.

Возможности

улучшения показателей прочности и деформативности грунтов путем применения даже

хорошо известных химических и физических методов их укрепления (смешение с

вяжущими и гранулометрическими добавками, механическое уплотнение и т.п.)

используются во многих случаях недостаточно эффективно. Рассмотрим улучшение

свойств грунтов способами механического уплотнения.

Из рис. 1 видно, что

расчетные и фактические значения модуля упругости Еу

глинистого грунта при разной степени уплотнения отличаются в 2-4 раза.

Рис. 1 .Сравнение расчетных и фактических характеристик глинистого

грунта:

-х- - фактические данные; -о- - расчетные характеристики по ВСН 46-72. Цифры на

кривых, значения Ку.

Применяемые в

расчетах коэффициенты запаса считаются вынужденными из-за неоднородности

земляного полотна и высокой дисперсии характеристик. Технологические решения

обычно выбирают отдельно для несвязных и связных грунтов. Включение в СНиП III-40-78 "Правила производства

и приемки работ. Автомобильные дороги"

(М., Стройиздат, 1979) требования однородности вида грунта в пределах одного

слоя открывает новые возможности уточнения расчетных параметров для

конструктивных и технологических решений.

Для эффективной реализации этих возможностей

необходимы более глубокое изучение природы грунтов, учет широкого комплекса показателей

состава и состояния грунтов и влияния их на строительные свойства. По-видимому,

требуется уточнить систему классификации грунтов. Существующая около полувека

идентификация грунтов по содержанию песчаных частиц и по числу пластичности не

учитывает всех физических характеристик, состава и состояния грунтов,

определяющих основные их свойства. К тому же классификация основана на

устаревшем способе изучения природного материала по образцам с нарушенной

структурой.

Системный подход к проектированию технологии

улучшения свойств материала может предусматривать различные критерии

минимизации: стоимость, расход энергии, время и т.п. Полнота оптимизации и

надежность технологического решения во многом будут зависеть от степени достоверности

моделирования. При этом приобретает большую важность обоснованность требуемых

характеристик, в первую очередь - показателя плотности.

Принятый в нашей

стране способ опенки качества уплотнения грунта по степени отклонения

фактической плотности от стандартной максимальной в свое время имел

прогрессивное значение, но исследования последних лет выявили недостаточную его

полноту, неприменимость для некоторых видов грунтов и уплотняющих средств

высокой интенсивности (вибрационные, ударные воздействия). Отсутствие

дифференцирования грунтов по способу уплотнения, условиям эксплуатации приводит

к тому, что в одних случаях требуемая плотность труднодостижима, а в других она

может быть легко превзойдена. По стандартному методу понятие "требуемая

плотность" не связано с расчетными показателями деформативности,

прочности, пучинистости, поэтому невозможно представить, на сколько снижается

надежность конструкции вследствие некоторого недоуплотнения земляного полотна.

В последние годы в нашей стране и за рубежом взамен метода Проктора предлагается

ряд новых способов лабораторного моделирования технологии уплотнения грунтов,

однако им свойственны, примерно те же принципиальные недостатки.

На наш взгляд, более

актуальной представляется задача разработки методики определения для каждой

разновидности грунта зависимости, связывающей способ и степень уплотнения с

изменением физико-механических свойств, выявления значения реально достижимой в

тех или иных условиях плотности.

Для несвязных

крупнообломочных и песчаных грунтов, на свойства которых в общем случае не

влияет, содержание в порах воды, эта задача решается достаточно простым

моделированием зернистых сред. Плотность грунтов, а вместе с тем и другие

физико-механические свойства характеризуются только пористостью. Зависимость

модуля деформации Е (или модуля упругости) от пористости п имеет

вид прямой линии, выражаемой уравнением lgE = a + вlgn, причем по данным большого числа

испытаний /3/ для всех видов несвязных грунтов безразмерные коэффициенты а =1,48 ± 0,08 и в = 2,03 ±

0,15. Наибольшие отклонения характерны для остроугольных зерен.

Максимальная

стандартная плотность может находиться в интервале пористости 20-28 % для

песков и 28-36 % - для крупнообломочных грунтов. Применение вибрационных машин

дает, особенно для одномерных песков, существенное увеличение плотности. В

качестве примера можно привести данные пробной укатки земляного полотна на

автомобильной дороге Минск-Брест, где песок с коэффициентом однородности 2,3

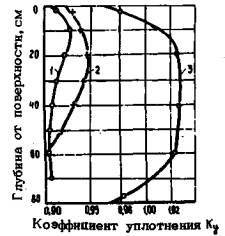

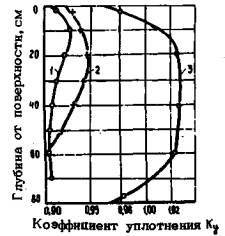

имел 68 % фракции 0,15-0,75 мм. На графике рис. 2 видно, что обычные на пневматических

шинах катки типа ДУ-16В не могли обеспечить качественное уплотнение грунта, в

то время как вибрационный каток с возмущающей силой 160 кН легко превзошел

максимальную стандартную плотность в слое значительной мощности. Важно

отметить, что уплотнение до Ку = 1 обеспечивает проходимость

по песку колесных машин. Применение виброкатков позволяет отказаться от

принятого ранее (СН

449-72) допущения о снижении требуемой плотности одномерных песков.

По-видимому, максимальную плотность таких грунтов следует определять не

трамбованием, а вибрацией с пригрузкой*.

*См. статьи И.Н. Глуховцева, В.С. Цветкова, И.П. Акишина "Эффективность

уплотнения укрепленных грунтов комбинированным воздействием вибрационных и

повторяющихся нагрузок" и В.Н. Балашова, П.П. Петровича "Определение

эффективных режимов работы виброплит при уплотнении грунтов и цементогрунтовых

смесей" в настоящем сборнике.

Рис. 2. Сравнение методов укатки одномерного песка:

1 - начальная плотность; 2 - плотность после 6 проходов катка ДУ-16В; 3 -

плотность после 6 проходов виброкатка

Значительно сложнее

установить наиболее эффективную, с точки зрения улучшения строительных свойств,

плотность для связных глинистых грунтов. Нетрудно показать, что действующий

стандартный метод установления плотности далеко не всегда пригоден для этой

цели. При уплотнении до Ку = 0,95¸0,98

допустимая влажность пылеватых глин может соответствовать коэффициенту

консистенции от 0 до 0,25, песчанистых глин - 0,25-0,5, а тяжелых суглинков -

более 0,5. Это означает, что при достижении требуемой плотности глинистый грунт

может иметь консистенцию от твердой до текуче-пластичной, соответственно в

широком интервале изменяется и его прочность. Известно, что с увеличением

дисперсности грунта возрастает влияние влажности на его механические свойства,

поэтому технологию сооружения земляного полотна из связных грунтов следует

проектировать по показателям плотности (пористости) и влажности одновременно.

В соответствии с

определением В.М. Безрука /1/,

практическим пределом механического уплотнения gск.пр связных глинистых грунтов

является такое состояние, при котором вся вода находится в адсорбированном и

химически связанном виде и пористость грунтов соответствует этому объему воды Wсв, т.е.

где Dв - удельный вес воды;

gу -

удельный вес грунта.

По мнению проф. А.Ф.

Лебедева, предел возможного механического уплотнения соответствует максимальной

молекулярной влагоемкости, с учетом всех видов прочносвязанной и

ориентированной воды. Однако позднее было выявлено, что осмотическая и

капиллярная вода значительно слабее связаны с поверхностью, свойства ее мало

отличаются от свойств свободной воды, она удаляется при высушивании и

соответствующем давлении вслед за свободной водой. В то же время количественный

состав микроагрегатов, представляющих двухфазные структурные образования,

зависит от химического состава твердых, частиц. Поэтому определение В.М. Безрука

представляется более аргументированным. Показатель предельного уплотнения

грунта gск.пр, в отличие от применяемых в

настоящее время условных характеристик его состояния, является инвариантным по

отношению к способу воздействия на грунт. На наш взгляд, применение его в

практических целях было бы более удобным, так как отношение фактически

достигнутой плотности к этому показателю хорошо характеризовало бы степень

использования ресурсов грунта как материала. Определить показатель предельного

уплотнения можно относительно простыми методами физического отделения свободной

воды, например, термовесовым методом, основанным на различии температуры

удаления свободной и связанной воды.

Для видов и

разновидностей грунтов, установленных ныне действующей классификацией,

невозможно рекомендовать определенные значения предельной плотности, поскольку

уплотняемость глинистых грунтов зависит от ряда структурных и водно- физических

характеристик, различных для разных глинистых минералов. Опыты показали, что в

монтмориллонитовых глинах уже при нагрузке 8,0 МПа полностью удаляется вода из

межагрегатного пространства, а дальнейшее уплотнение приводит к разрушению

микроагрегатов. Давление такого уровня, как известно, создается кулачковыми

катками. Однако для других минералов это давление выше, а для суглинков может

составлять несколько десятков МПа.

Из двух наиболее

распространенных групп глинистых минералов: каолинита (и близких по

свойствам гидрослюд) и монтмориллонита - первая имеет более высокую прочность

адсорбционных связей, причем удаление пленочной воды при высушивании ведет к

возникновению стабильных фазовых контактов, тогда как в монтмориллонитах

коагуляционные связи могут преобразовываться лишь в переходные - обратимые /2/.

При повышении влажности монтмориллониты вновь переходят в коагуляционные,

причем расклинивающее действие пленок легко приводит к их разбуханию и

разуплотнению. С другой стороны, глины первой группы имеют большую

межагрегатную пористость и для их уплотнения требуется большая работа, чем для

монтмориллонитов.

Отсюда можно сделать

вывод, что более распространенные глинистые минералы группы гидрослюд и

каолинитов целесообразно уплотнять до значений, выше получаемых стандартным

методом, поскольку при этом существенно снижается их деформативность. С

пригрузкой 0,04-0,06 МПа они не разуплотняются при дополнительном увлажнении.

Монтмориллонитовые глины, хотя и имеют меньшую межагрегатную пористость

вследствие рыхлости поверхности агрегатов, не изменяют заметно свойств при

некотором уменьшении влажности и интенсивном уплотнении и, легко принимая воду,

вновь возвращаются в равновесное состояние, соответствующее, по данным проф.

Н.Я. Хархуты, максимальной влажности водонасыщения.

Различная реакция

грунтов разного минерального состава на изменение влажности при уплотнении,

видимо, объясняет противоречивые мнения о стабильности слоев земляного полотна,

уплотненных до плотности выше максимальной стандартной.

Если глинистый грунт

имеет влажность менее Wсв, то при разработке естественного

пласта образуется множество комьев - макроагрегатов различных размеров. Уплотнение

приводит к дроблению этих комьев, сокращению воздушной пористости. При

разрушении слабых агрегатов прочность и жесткость грунта заметно растут, как и

при уплотнении несвязного грунта. Фрезерование, размельчение таким образом

может отчасти компенсировать недоуплотнение глинистого грунта. Эффективность

уплотнения кулачковыми катками недоувлажненных глинистых грунтов обусловлена,

наряду с высоким контактным давлением, их способностью разрушать крупные

агрегаты.

При влажности выше

максимальной молекулярной влагоемкости процесс уплотнения связного грунта

вследствие удаления из пор воздуха происходит легче, контакты между

микроагрегатами становятся подвижнее. Проф. А.Ф. Лебедев, впервые описавший

микроагрегатную структуру глин, и другие исследователи считали, что при

повышении оптимальной влажности структура глины из полиагрегатной становится

"монолитно-слитной".

Однако такое

состояние соответствует предельной плотности грунтов с наличием только

связанной воды и практически трудно достижимо. При оптимальной влажности,

которая соответствует определенной условной работе уплотнения и

"максимальной" плотности в грунте, заведомо будет некоторое

количество несвязанной воды. Новейшие исследования подтвердили, что уплотненные

глинистые грунты и при высокой влажности имеют определенную, в зависимости от

минерального состава, структуру: турбостатическую, губчатую и т.д.

Переформирование структурированного грунта ведет к снижению прочности, если же

оно происходит под нагрузкой, то часть несвязанной воды из межагрегатного

пространства может быть удалена. Удаление воды происходит в том случае, если

давление (градиент) превышает удерживающие гравитационные и капиллярные силы.

Следовательно, принципиально возможна такая технология уплотнения глинистых

грунтов повышенной влажности, при которой снижение пористости достигается

вытеснением не только воздуха, но и воды.

Изложенные в статье

положения являются результатом первого этапа исследований микроструктурных

процессов при уплотнении грунтов и еще не могут быть использованы как

практические рекомендации. Однако они показывают, что анализ структуры грунтов

позволяет целенаправленно проектировать основные технологические процессы

сооружения земляного полотна и, следовательно, обеспечить существенное

улучшение свойств грунтов в дорожной конструкции.

ЛИТЕРАТУРА

1.

Бабков В.Ф., Безрук В.М. Основы грунтоведения и механики грунтов. М.,

"Высшая школа", 1976.

2.

Осипов В.И. Физико-химическая природа прочностных и деформационных связей глинистых

пород. Автореферат диссертации на соискание ученой степени докт. техн. наук.

Изд. МГУ. М., 1976.

3. FlojR. Organisation und Ausfuhrunq der Uberwachung

von Erdarbeiten. „Strasse und AutoBahn,". 1973, № 9, s.577- 587.

И.Ж. ХУСАИНОВ, И.Е. ЕВГЕНЬЕВ

(Союздорнии)

В настоящее время результаты уплотнения

грунтов оценивают величиной получаемого объемного веса скелета грунта,

предполагая, что этот показатель в интегральной форме учитывает прочностные и

деформативные характеристики. Однако в ряде исследований было установлено, что

показатели прочности связаны со способом уплотнения /1/

и каждому способу уплотнения соответствуют своя оптимальная влажность и

максимальная плотность, а прочностные показатели зависят не только от величины

плотности и способа ее достижения, но и от времени, прошедшего после уплотнения

/2,4/.

Чтобы определить

влияние способа уплотнения на прочностные характеристики грунта, в Союздорнии

были проведены лабораторные исследования легкого суглинка, который имел

следующие физические характеристики: предел текучести Wт = 25,32 %, предел пластичности Wр = 13,23 %, число пластичности J = 12,09 %, оптимальная влажность

Wo = 12,88 %, максимальная плотность g

= 1,94 г/см3.

Проведена серия опытов, в каждом из которых

идентичные по составу и состоянию образцы уплотняли в режущих кольцах высотой h =3,40 см и диаметром d = 7,2 см двумя способами: статической

нагрузкой и трамбованием.

Уплотнение статической

нагрузкой производили на гидравлическом прессе при различном удельном давлении

и общем времени выдерживания образцов под нагрузкой 2 мин. Трамбование

производили стандартной гирей массой 2,5 кг, падающей с высоты 30 см.

Количество ударов (7-26) зависело от влажности образца и определялось

достижением заданной плотности. В процессе каждого опыта выдерживали постоянную

влажность. Образцы грунта, уплотненные различными способами, после 12-часового

выдерживания в эксикаторе испытывали на прочность на сдвиговом приборе

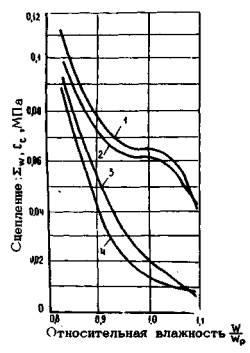

конструкции Маслова с 6-кратной повторностью. По результатам опытов построены

зависимости сцепления от влажности при постоянной плотности скелета грунта при

различных способах уплотнения по уравнению (см. рисунок)

где tW - сопротивление сдвигу при данной

влажности;

р - давление;

jW - угол

внутреннего трения;

SW - вязкое

сцепление;

Сc - структурное сцепление.

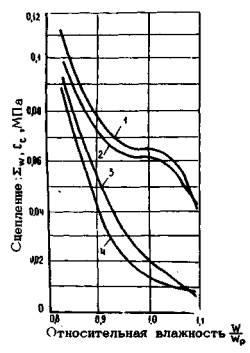

Зависимость вязкого и структурного сцепления от влажности грунта

при различных способах его уплотнения: 1, 2 - вязкое сцепление соответственно

при ударном и статическом способе уплотнения; 3, 4 - структурное сцепление

соответственно при ударном и статическом способе уплотнения

Параметры

уравнения определяли методом наименьших квадратов. Полученные данные приведены

в таблице.

|

Показатели

состояния грунта

|

Значение

показателей при способе уплотнения

|

|

статическом

|

ударном

|

|

Влажность, %

|

10,95

|

12,64

|

13,55

|

14,53

|

10,95

|

12,64

|

13,59

|

14,48

|

|

Плотность,

г/см3

|

1,96

|

1,94

|

1,93

|

1,93

|

1,96

|

1,94

|

1,93

|

1,93

|

|

Вязкое

сцепление, МПа

|

0,0998

|

0,0624

|

0,0618

|

0,0429

|

0,1144

|

0,0662

|

0,0639

|

0,042

|

|

Структурное

сцепление, МПа

|

0,0898

|

0,0176

|

0,0129

|

0,0082

|

0,0944

|

0,0283

|

0,0178

|

0,0066

|

Анализ результатов опытов позволяет сделать

следующие выводы.

Прочность

уплотненных различными способами образцов, определяемая сцеплением, различна,

что объясняется их неодинаковой структурой. При одинаковом объёмном весе скелета

и прочих равных условиях разница в прочности грунта зависит от влажности и

способа уплотнения.

Микроагрегатная

структура глинистых грунтов впервые была обнаружена в 1936 г., и тогда же было

указано на ее возможные изменения при уплотнении и повышении влажности. В

опубликованных в 1958 г. В. Лембом исследованиях текстуры глинистых материалов

отмечалось, что при разной степени ориентации частиц будут отличаться и

механические свойства грунтов. В отличие от исследований зарубежных авторов (X. Сид, К. Чен), в которых главное

внимание уделено ориентации микрочастиц минерала, в работах советских

специалистов рассмотрены различные формы агрегации с учетом видов структурных

связей, а также совместно изучены микроагрегатная структура и текстура

глинистых грунтов. Однако эксперименты в этом направлении проводились, как

правило, при воздействии высоких напряжений, при экстремальных значениях

плотности и влажности.

Описанные выше опыты

подтвердили, что в процессе уплотнения грунтов в зависимости от способа уплотнения

и величины приложенного усилия могут образовываться различные структуры,

лежащие между двумя крайними типами: полиагрегатной, характеризующейся наличием

относительно крупных агрегатов и отсутствием ориентации, частиц, и

моноагрегатной, характеризующейся более плотным сложением частиц и заметной

степенью ориентации. При влажности грунта меньше оптимальной сцепление в

грунте, уплотненном ударной нагрузкой, выше, чем при уплотнении статической

нагрузкой.

Под действием

нагрузки происходит сближение агрегатов в отдельных точках с прорывом гидратных

оболочек и возникновением связи, обусловленной действием, химических и

ионно-электрических сил, фазовыми контактами. При ударном воздействии

возникающие в грунте напряжения выше, чем при статическом уплотнении, и в

первом случае образующиеся связи между частицами оказываются прочнее, поскольку

при длительном загружении происходит вязкое перераспределение напряжений без

разрыва водных пленок.

С увеличением

влажности возможности для перераспределения давления между скелетом грунта и

свободной водой возрастают, и преимущества коротких импульсов при ударном

уплотнении утрачиваются. Прорыв гидратных пленок менее возможен, и в

определении прочностных свойств все большее значение начинает приобретать

ориентация глинистых частиц, влияние которой уже изучено /3/.

Вывод о том, что

способ уплотнения влияет на прочность уплотняемого грунта, представляет

практический интерес при выборе уплотняющих машин.

ЛИТЕРАТУРА

1.

Бируля А.К. К теории уплотнения грунтов - В сб. "Труды ХАДИ", вып.

20. Изд-во ХТУ, 1959.

2.

Васильев Ю.М. Влияние характера нагружения при уплотнении грунта на его

прочность и деформативность - В сб. "Труды Союздорнии", вып. 48. М.,

1971.

3.

Гуменский Б.М., Новожилов Г.Ф. Тиксотропия грунтов и ее учет при строительстве

автомобильных дорог, и мостов. М., Автотрансиздат, 1961.

4.

Хархута Н.Я., Васильев Ю.М. Прочность, устойчивость и уплотнение грунтов

земляного полотна автомобильных дорог. М., "Транспорт", 1975.

ЭФФЕКТИВНОСТЬ УПЛОТНЕНИЯ УКРЕПЛЕННЫХ ГРУНТОВ

КОМБИНИРОВАННЫМ ВОЗДЕЙСТВИЕМ ВИБРАЦИОННЫХ И ПОВТОРЯЮЩИХСЯ НАГРУЗОК

И.Н. ГЛУХОВЦЕВ, В.С. ЦВЕТКОВ,

И.П. АКИШИН (Союздорнии)

Применение комбинированного уплотнения, в

основу которого положен разработанный Н.Я. Хархутой принцип совмещенного

приложения вибрационных и повторяющихся нагрузок, привлекает все большее

внимание исследователей в связи с возможностью получения повышенных, значений

необратимых деформаций уплотнения.

С целью установить

эффективность применения комбинированного уплотнения провели цикл исследований

на специально разработанной и изготовленной в Союздорнии экспериментальной

установке, позволяющей с определенными допущениями воспроизводить в

лабораторных условиях раздельные и совместные приложения вибрационных и

повторяющихся нагрузок.

Для изучения влияния

вида уплотняющей нагрузки и режимов ее приложения на свойства материалов

(плотность, прочностные показатели, морозостойкость и др.) уплотняли

образцы-цилиндры диаметром и высотой 5 см в условиях отсутствия бокового

расширения.

Применялись

следующие виды уплотняющих нагрузок:

вибрационная,

создаваемая лабораторной виброплощадкой обычного типа с вибратором

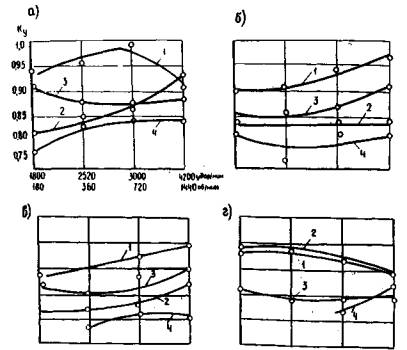

ненаправленного действия, при частоте f = 23 Гц,

амплитуде А = 2,5 мм и, соответственно, ускорении a = 5,3g (рис. 1,а);

повторяющаяся

(импульсная) величиной Р = 5,0 МПа, создаваемая гидравлическим

нагружателем; время действия t1 = 2 с, время между приложениями

повторяющейся нагрузки t 2 = 5 с и время действия

установившейся нагрузки t3 = 1 с (рис. 1,б);

комбинированная,

заключающаяся в последовательно совместном воздействии вибрации и повторяющихся

нагрузок*. Образцы при этом виде нагрузки уплотняли по двум схемам:

а) непрерывной вибрацией,

во время действия которой прикладывали повторяющиеся нагрузки (рис. 1,в);

б) вибрацией,

прикладываемой в промежутки времени (паузы) между приложениями повторяющейся

нагрузки (рис. 1,г).

* Авторское свидетельство № 511214,

Последующие

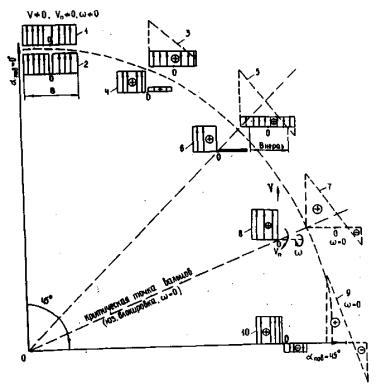

испытания показали, что результаты уплотнения по схемам, соответствующим рис. 1,в и 1,г,

практически одинаковы, и поэтому за основную была принята схема

комбинированного уплотнения, соответствующая рис. 1,в.

К настоящему времени

комбинированное уплотнение с применением вибрации и повторяющихся (импульсных)

нагрузок получило определенное теоретическое обоснование.

Известно, что

возрастающая с увеличением числа проходов катка плотность в значительной

степени затрудняет дальнейшее уплотнение материалов, так как параллельно с

увеличением плотности растет реактивное сопротивление (предел прочности)

материалов действию нагрузки, называемое структурным, для преодоления которого

и постижения большей степени уплотнения необходимо приклепывать повторяющуюся

нагрузку возрастающей величины.

Рис. 1. Виды нагрузок, применявшихся для

уплотнения цементогрунтов:

а - вибрационная при частоте f = 23 Гц амплитуде А

= 2,5 мм и ускорении a

= 5,3g; б -

повторяющаяся величиной Р = 5 МПа при t1 = 2 с, t 2 = 5 с и t3 = 1 с; в -

комбинированная с непрерывной вибрацией; г - комбинированная с прерывистой

вибрацией

Согласно

существующей теории, структурное сопротивление слоя грунта вдавливанию колеса

на пневматической шине d полностью определяется величиной

угла внутреннего трения j и сцепления С, что видно

из следующих формул, предложенных Н.Н. Ивановым (1) в И. Симоном (2):

(1)

(1)

(2)

(2)

В то же время Н.Н.

Масловым /5/

показано, что на величину угла внутреннего трения j

и в меньшей степени на величину сцепления С влияет достигнутая плотность

dск (или коэффициент пористости e).

Так, при увеличении

плотности мелких песков (независимо от их возраста, происхождения и влажности)

с 1,53 г/см3 (e = 0,75) до 1,85 г/см3

(e = 0,45) угол внутреннего трения

соответственно увеличивается с 28° до 38° с одновременным увеличением сцепления

С.

Экспериментальные

данные, полученные рядом авторов в производственных условиях /2,

3,

6/,

показывают, что при уплотнении цементогрунтов повторяющимися нагрузками,

например, катками на пневматических шинах, коэффициент уплотнения обычно не

превышает 0,98 максимальной стандартной плотности dmах.

Повысить

эффективность уплотнения повторяющимися нагрузками можно лишь в том случае,

если в процессе деформирования резко снизить структурное сопротивление

материалов действию нагрузки, что, судя по формулам (1) и (2), принципиально

возможно снижением либо j, либо С, либо обеих

величин одновременно.

Одним из путей

снижения структурного сопротивления является применение предварительной

вибрационной обработки грунтов и других материалов, так как, согласно

исследованиям Г.И. Покровского, Д.Д. Баркана, Л.Р. Ставницера и других,

вибрационное воздействие способствует значительному снижению значения угла

внутреннего трения j и тем в большей степени, чем

выше интенсивность (ускорение) виброколебаний. Кроме того, в результате

воздействия вибрации влажная грунтовая масса в той или иной степени тиксотропно

разупрочняется вследствие ослабления связей между мелкодисперсными компонентами

и превращения части физически связанной воды в свободную.

Обработка несвязных

и малосвязных грунтов оптимальным количеством цемента и воды потенциально

способствует усилению тиксотропных превращений (в период перед началом

схватывания), так как образуется относительно более насыщенная коллоидная

структура, способная более интенсивно разрушаться под воздействием

виброколебаний.

Таким образом,

вибрация, являясь вспомогательным компонентом при комбинированном уплотнении,

создает предпосылки для получения материалов повышенной плотности из-за

уменьшения сопротивляемости последующему воздействию повторяющейся нагрузки.

Проведенные ранее

исследования /7/

позволили установить, что эффективность уплотнения малосвязного грунта,

укрепленного цементом, с применением только вибрации относительно невелика, так

как достигнутая плотность не превышала 0,92dmах и лишь в случае работы виброплит

в режиме вибротрамбования коэффициент уплотнения составил 0,97dmах.

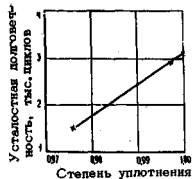

При решении задачи

получения сверхнормативных значений плотности были проведены исследования по

определению влияния коэффициента уплотнения Ку на прочностные

показатели и морозостойкость различных материалов, укрепленных

портландцементом.

Испытания позволили

установить поправочные коэффициенты к показателям прочности и морозостойкости

цементогрунта в зависимости от степени уплотнения, которые приведены в табл. 1.

Из таблицы следует, что увеличение плотности до 1,03dmах, т.е. на 5 % сверх нормативного

значения, вызывает рост прочностных показателей в среднем на 40 %, а

морозостойкость возрастает в 1,5-2,0 раза.

Таблица 1

|

Вид

укрепляемого грунта

|

Количество вводимого

портландцемента, %

|

Значения

поправочного коэффициенте при величине Ку

|

|

0,95

|

0,98

|

1,00

|

1,01

|

1,03

|

1,05

|

|

Крупнообломочные

грунты, пески гравелистые

|

6-8

|

0,85

0,76

|

1,00

1,00

|

1,21

1,09

|

1,29

1,30

|

1,44

1,52

|

1,58

1,96

|

|

Пески крупные

и средней крупности

|

8-10

|

0,87

0,72

|

1,00

1,00

|

1,20

1,11

|

1,28

1,33

|

1,41

1,56

|

1,54

2,00

|

|

Пески мелкие и

пылеватые, супеси легкие

|

10-12

|

0,88

0,75

|

1,00

1,00

|

1,18

1,25

|

1,23

1,63

|

1,35

2,25

|

1,41

2,75

|

|

Супеси пылеватые

и тяжелые пылеватые, суглинки и глины

|

12-14

|

0,87

0,55

|

1,00

1,00

|

1,09

1,11

|

1,13

1,22

|

1,22

1,44

|

1,30

1,66

|

Примечание. Над чертой

приведены значения поправочного коэффициента к показателю прочности, под чертой

- к показателю морозостойкости.

Эффект от воздействия различных видов

нагрузок устанавливается путем определения свойств уплотненных образцов с

помощью традиционных и неразрушающих методов испытаний.

Для детальных

исследований в качестве исходного материала была выбрана разновидность

повсеместно распространенного, трудноуплотняемого мелкого одномерного песка,

гранулометрический состав которого приведен в табл. 2.

Таблица 2

|

Размер

фракций, мм

|

5-2

|

2-1

|

1-0,5

|

0,5-0,25

|

0,25-0,10

|

< 0,10

|

|

Частные

остатки, %

|

0,23

|

0,33

|

4,59

|

42,31

|

45,81

|

6,93

|

Оптимальная

влажность песка Wопт = 12 %; максимальная плотность dmах = 1,68 г/см3;

содержание пылевато-глинистых частиц размером мельче 0,071- 3,3 %.

Песок укрепляли: 10

% портландцемента марки 300 Михайловского цементного завода. Оптимальная

влажность цементогрунта составила 11 % при максимальной плотности 1,80 г/см3.

Максимальную

плотность и соответствующую ей оптимальную влажность определяли малым прибором

стандартного уплотнения в соответствии с "Инструкцией

по применению грунтов, укрепленных вяжущими материалами, для устройства

оснований и покрытий автомобильных дорог и аэродромов" СН 25-74 (М.,

Стройиздат, 1975).

Цементогрунтовые

образцы, уплотненные воздействием различных нагрузок, хранили во влажных

условиях и испытывали через 28 суток. Цилиндрическую форму с образцом жестко

крепили к столу виброплощадки, причем образец сверху пригружали с помощью

резинового жгута круглым штампом-вкладышем с удельным давлением 0,02 МПа. При

включении вибратора штамп-вкладыш, притягиваемый резиновым жгутом, по мере

осадки вибрируемого материала опускался вдоль стенок формы.

Воздействие вибрации

(см. рис. 1,а) с f = 23 Гц, А

= 2,5 мм и а = 5,3g позволило уплотнить цементогрунт

оптимальной, влажности до плотности 1,75 г/см3 (0,98dmах) за 90 с; увеличение времени

вибрирования практически, не сказалось на приращении плотности.

Цементогрунт

уплотняли также 6, 12, 18 и 24 воздействиями повторяющейся нагрузки Р =

5 МПа, t1

= 2 с, t 2

= 5 с и t3

= 1 с (см. рис. 1,б). Результаты

обработки экспериментальных данных методами математической статистики (с

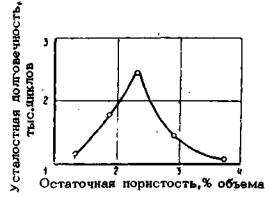

доверительной вероятностью 95 %) приведены в виде графиков на рис. 2.

Рис. 2. Влияние вида уплотняющей нагрузки на

достигаемую плотность (а) и

прочностные показатели (б) мелкого песка, укрепленного 10 % портландцемента:

I - плотность и

прочность после воздействий повторяющейся нагрузки; II - то же, после воздействия

комбинированной нагрузки

Как видно из графика

(см. рис. 2,а, кривая 1), по мере увеличения числа воздействий повторяющейся

нагрузки плотность растет, достигая после 24 воздействий значения 0,99dmах.

Объединение вибрации

и повторяющихся нагрузок в последовательно-совместном режиме приложения (см.

рис. 1,в) позволяет резко увеличить плотность цементогрунта (см. рис. 2,а,

кривая II) и после применения вибрации и 24 воздействий повторяющейся

нагрузки достигаемая плотность составляет 1,84 г/см3 (1,02dmах).

Увеличение плотности

ведет к резкому (примерно в 1,5 раза) повышению прочностных показателей

цементогрунта (см. рис. 2,б, кривая II) с одновременным ростом (примерно в 2 раза)

морозостойкости,

Значительный эффект

комбинированных нагрузок экспериментально установлен также при уплотнении

жестких бетонных и асфальтобетонных смесей, крупнообломочных, песчаных и

малосвязных неукрепленных грунтов и грунтов, укрепленных различными вяжущими с

добавками и без добавок.

В целях получения

более полной информации об эффективности уплотнения укрепленного грунта при

выбранных режимах нагружения использовали ультразвуковой импульсный метод.

Известно, что

акустические характеристики неукрепленного и укрепленного грунта тесно связаны

с его плотностью и прочностью /1,

4/.

Акустические

испытания проводили с помощью универсального ультразвукового прибора ДУК-20,

пьезоэлектрические преобразователи которого с резонансной частотой около 60 кГц

устанавливали в специальное приспособление, обеспечивающее соосное расположение

излучателя и приемника колебаний при сквозном прозвучивании исследуемых

образцов, а также стабильность акустического контакта между преобразователями и

образцом.

Определяли следующие

акустические характеристики: скорость распространения звука по времени

распространения импульсного сигнала на заданной базе; частоту прошедшего

сигнала по длительности первого полупериода принимаемых колебаний; затухание

(потери энергии на распространение) по амплитуде первого вступления колебаний.

Были построены

зависимости между акустическими параметрами цементогрунта и его плотностью и прочностью

с определением объемного веса, влажности и предела прочности при сжатии в

возрасте 28 суток для каждого прозвучиваемого образца.

Результаты испытаний

обрабатывали методами математической статистики.

Анализ полученных

данных показал, что между акустическими характеристиками испытываемого

цементогрунта в диапазоне влажности от 9 до 11 % и его плотностью и прочностью

имеются устойчивые корреляционные связи. Большим значениям плотности и

прочности соответствует большая скорость распространения импульсных звуковых

волн, более высокая частота принимаемых колебаний (меньшая длительность

полупериода) и меньшее их затухание.

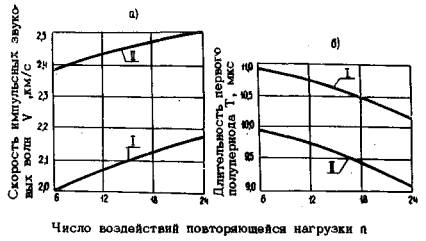

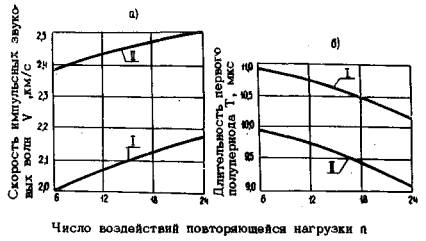

На рис. 3 показано

изменение акустических характеристик цементогрунта в зависимости от вида и

числа воздействий уплотняющей нагрузки.

Из рис. 3 видно, что

образцы, уплотненные последовательно-совместным приложением вибрационной и

повторяющейся нагрузок, обладают наилучшими свойствам и с точки зрения их

акустических характеристик по сравнению с образцами, уплотненными воздействием

одной повторяющейся нагрузки.

Рис. 3. Влияние вида уплотняющей нагрузки на скорость

распространения (а) и длительность полупериода (б) импульсных звуковых волн в

цементогрунте:

I - скорость и

длительность полупериода после воздействий повторяющейся нагрузки; II - то же, после воздействия

комбинированной нагрузки

Изменение

акустических характеристик в результате применения комбинированного способа

приложения нагрузки находится в пределах 18-20 % для скорости и амплитуды

импульсных звуковых волн и 10-12 % - для частоты принимаемых колебаний.

Сопоставление

графиков рис. 3 и рис. 2

позволяет сделать вывод, что акустические характеристики отражают не просто

изменение плотности цементогрунта (т.е. количества массы в единице объема) при

использовании того или иного вида нагрузки, но и образование структурных

связей, присущих каждому режиму уплотнения.

Одним из вариантов

комбинированного уплотнения в условиях производства является вибро- и

пневмоукатка, заключающиеся в предварительной обработке уложенной смеси

различными вибрационными рабочими органами (виброплитами, вибробрусьями

укладочно-профилирующих машин или различного рода виброкатками) и в последующем

приложении повторяющихся нагрузок значительной интенсивности, в частности ряда

проходов катка на пневматических шинах. Комбинированное уплотнение применяли

при строительстве основания аэродромной одежды из легкой супеси, укрепленной 12

% цемента + 1 % хлористого кальция, под сборное железобетонное покрытие (в

условиях 1 дорожно-климатической зоны). При этом использовали вибробрус

планировщика ДС-502А (Д-345) и каток на пневматических шинах ДУ-31А (Д-3327).

Испытания контрольных вырубок из построенного основания показали, что плотность

цементогрунта в отдельных случаях достигала 1,03 максимальной стандартной, а

средняя плотность 50 вырубок составила 1,01dmах.

Прочность образцов

кубической формы, полученных из вырубок, была равна проектной в соответствии с

требованиями, предъявляемыми к материалам II класса прочности по СН 25-74.

При этом коэффициент морозостойкости после 50 циклов замораживания-оттаивания

находился в пределах 0,8-1,0.

Результаты проведенных

исследований, а также накопленный положительный опыт применения

комбинированного уплотнения в производственных условиях могут быть использованы

как в целях совершенствования существующей технологии и организации уплотнения

укрепленных грунтов, так и при разработке конструкций уплотняющих машин

комбинированного действия.

ЛИТЕРАТУРА

1.

Акишин И.П. Контроль уплотнения грунтов по акустическим характеристикам. -

"Автомобильные дороги", 1971, № 7.

2.

Андрейченко Ю.Я. и др. Уплотнение грунтов, укрепленных цементом, самоходными

катками на пневматических шинах - "Автомобильные дороги", 1972, № 3.

3.

Васильев Ю.М. и др. К вопросу определения максимальной стандартной плотности

цементогрунтов. - В сб. "Труды Союздорнии", вып. 84. М., 1975.

4.

Давыдов В.Н., Любота Н.М, Никитин В.Н. Контроль прочности цементогрунта

ультразвуковым методом. "Автомобильные дороги", 1972, № 5.

5.

Маслов Н.Н. Механика грунтов в практике строительства. М.,

"Стройиздат", 1977.

6.

Могилевич В.М. и др. Дорожные одежды из цементогрунта. М.,

"Транспорт", 1973.

7.

Шестопалов А.А. Исследование вибротрамбующих машин для уплотнения укрепленных

грунтов. Автореферат диссертации на соискание ученой степени кандидата

технических наук. Изд-во ЛПИ им. Калинина, 1969.

ОПРЕДЕЛЕНИЕ ЭФФЕКТИВНЫХ РЕЖИМОВ РАБОТЫ

ВИБРОПЛИТ ПРИ УПЛОТНЕНИИ ГРУНТОВ И ЦЕМЕНТОГРУНТОВЫХ СМЕСЕЙ*

В.Н.

БАЛАШОВ, П.П. ПЕТРОВИЧ

(Союздорнии )

*Работа выполнена под

руководством канд. техн. наук Б.С. Марышева.

Для грунтов, укрепленных цементом, особенно

характерно быстрое ухудшение удобообрабатываемости, что значительно влияет на

процесс их уплотнения. Это обстоятельство требует ограничения продолжительности

всех операций по приготовлению, укладке и уплотнению смеси. Так, при общей

длительности технологического процесса до 6 ч (в случае использования в

качестве, уплотняющих средств катков на пневматических шинах) возможно

уменьшение конечной степени уплотнения на 8-10 % относительно процесса

длительностью менее 0,5 ч /2/.

Это приводит, в свою очередь, к снижению прочности и морозостойкости материала

в 2-3 раза, что определяет преждевременное разрушение готового покрытия.

Наиболее

перспективным направлением в совершенствовании технологической операции

уплотнения является использование уплотняющих механизмов вибрационного типа. В

зависимости от состава отряда машин вибрационные рабочие органы могут быть

установлены на грунтосмесительной машине, укладчике готовой смеси или

самоходном шасси. Применение вибрационных рабочих органов обеспечивает высокие

темпы работ и уровень автоматизации, позволяет максимально уменьшить длительность

процесса уплотнения и улучшить физико-механические свойства цементогрунта.

При исследованиях

уплотняемости цементогрунтов отмечалось, что добавка к грунту до 14 % цемента

облегчает уплотнение свежеприготовленной смеси и позволяет при прочих равных

условиях получить более высокую плотность, поэтому использование

виброуплотнителя, параметры которого обеспечивают достижение требуемой степени

уплотнения чистых грунтов, гарантирует его эффективную работу при уплотнении

цементогрунтов. Создание универсального виброуплотнителя позволяет применять

его также при уплотнении верхнего слоя земляного полотна.

Несмотря на все

большее распространение вибрационных машин в нашей стране и за рубежом, в

настоящее время нет методики расчета, позволяющей определить оптимальные параметры

вибрационного воздействия при уплотнении грунтов. Приводимые в различных

работах рекомендации носят эмпирический характер, а часть параметров

виброуплотнителя обычно не учитываются. Предназначенные для определения

интенсивности колебаний и широко используемые выражения вида Ахwу (где А - амплитуда колебаний; w

- круговая частота колебаний; х, у - целые числа) не позволяют

полностью оценить эффективность выбранного режима работы виброуплотнителя,

поскольку характеризуют только динамику процесса без учета силового

деформирования среды.

Исследования

вибрационного уплотнения грунтов /3/

позволяют учесть влияние на процесс уплотнения различных факторов и выделить

следующие основные параметры вибрационного воздействия, определяющие режим

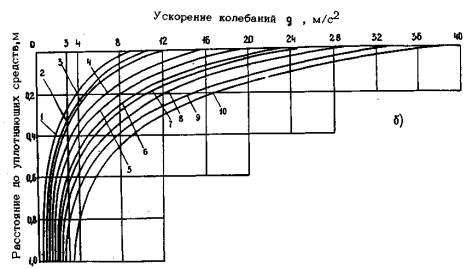

колебаний: соотношение возмущающей силы и веса виброуплотнителя  ; статическое давление q; частоту колебаний w.

; статическое давление q; частоту колебаний w.

Анализ размерности величин,

определяющих энергетические затраты на процесс уплотнения, и использование

основных законов механики позволили найти критерии, включающие параметры

вибрации и характеризующие удельные затраты мощности п и величины

импульсов i, отнесенные к единице площади контакта с грунтом S:

п = тА2w3; (1)

i = тАw, (2)

где т - масса

уплотнителя, отнесенная к единице площади контакта S.

Полученные

зависимости могут быть интерпретированы криволинейной поверхностью

гиперболического вида, построенной в трехмерных координатах А; w

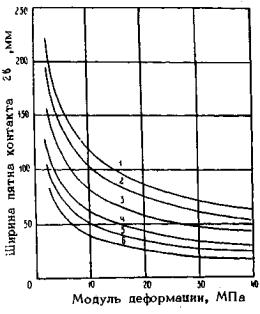

; т (рис. 1).

Режимы работы

виброуплотнителя при различных сочетаниях указанных параметров имеют область

определения на части криволинейной поверхности, характеризующей развиваемые при

колебаниях импульсы и мощность. Границы области определяются линиями

пересечения поверхности с плоскостями, ограничивающими минимальный уровень

регулирования Аmin, wmin, тmin.

Рис. 1. Соотношение основных параметров виброуплотнителя при

мощности, задаваемой криволинейной поверхностью F' (т; wу; Ах) = 0, с показателями

степени x = 2; у

= 3 и импульсом x

= 1; у = 1

В расчетах удобнее

выражать удельные значения мощности и импульса через параметры, определяемые

конструкцией виброуплотнителя. Для этого может быть использована формула, позволяющая

определить амплитудные значения контактных давлений, развиваемых

виброуплотнителем /3/:

где Кпр

- коэффициент превышения напряжений, определяемый опытным путем. После

преобразования эта формула примет вид

Ускорение и скорость

колебаний можно определять из соотношений

Вводим в выражение (2) значение скорости:

(3)

(3)

Полная энергия

одного колебания, приведенная к единице площади контакта, составит

Эта зависимость

после преобразования примет вид

(4)

(4)

Тогда величину

удельной мощности определим из соотношения

(5)

(5)

Один и тот же

поверхностный, виброуплотнитель в зависимости от соотношения основных

параметров и свойств материала может работать как в режимах вибрирования, так и

вибротрамбования. Обычно перейти к режиму вибротрамбования можно путем

увеличения соотношения  , уменьшения

статического давления q и частоты колебаний w, а также увеличения вязкости и пластической

прочности материала. Такой переход сопровождается резким снижением значений

достигаемой плотности /3/.

Это объясняетcя уменьшением времени контакта виброуплотнителя с

материалом. Подразделяя общие затраты мощности пo на колебательное движение

виброуплотнителя пв и материала пм, можно

определить к.п.д. различных режимов уплотнения:

, уменьшения

статического давления q и частоты колебаний w, а также увеличения вязкости и пластической

прочности материала. Такой переход сопровождается резким снижением значений

достигаемой плотности /3/.

Это объясняетcя уменьшением времени контакта виброуплотнителя с

материалом. Подразделяя общие затраты мощности пo на колебательное движение

виброуплотнителя пв и материала пм, можно

определить к.п.д. различных режимов уплотнения:

(6)

(6)

Произведя

преобразования и обозначив  (коэффициент

присоединенной массы), получим

(коэффициент

присоединенной массы), получим

(7)

(7)

откуда следует, что

переход на работу в режиме вибротрамбования сопровождается резким возрастанием

соотношения  , которое приводит

к уменьшению x, поэтому в режиме

вибротрамбования прирост плотности требует значительно больших затрат мощности,

чем при вибрировании.

, которое приводит

к уменьшению x, поэтому в режиме

вибротрамбования прирост плотности требует значительно больших затрат мощности,

чем при вибрировании.

Анализ зависимостей

(1), (2) позволил вывести выражение для определения удельного

импульса

(8)

(8)

Из формулы (8)

видим, что при условии п-соnst и т-соnst увеличение частоты колебаний w

вызывает уменьшение удельного импульса, а следовательно, и интенсивности

вибрационного воздействия. С уменьшением w происходит переход от

гармонического режима колебаний к вибротрамбованию, сопровождающийся

уменьшением x, поэтому возможно существование

области оптимальных частот колебаний, положение которой зависит от параметров

виброуплотнителя и свойств материала. Для цементогрунтов, уплотняемых

виброплитами, диапазон оптимальных частот составляет 35-55 Гц.

Уплотнение грунтов

связано с диссипацией энергии, подводимой извне, которая приводит к

переупаковке частиц, слагающих структурный каркас.

На первоначальных

стадиях упаковка частиц не является регулярной и представляет собой агрегаты

частиц, весьма слабо связанные и взаимодействующие между собой.

Деформирование такой

структуры обусловлено в основном взаимным перемещением агрегатов и заполнением

ими межагрегатных пустот. При этом силы вязкостного и упругого сопротивления

малы, а поверхности скольжения неразвиты. Основная, часть энергии расходуется

на перемещение инерционных масс агрегатов, и меньшая часть - на преодоление сил

сопротивления.

По мере уплотнения

агрегаты частиц занимают устойчивое положение в объеме материала, и в

дальнейшем происходят их формоизменение и уплотнение, сопровождающиеся

сдвиговым перемещением как их составных частей, так и отдельных частиц. Сдвиговые

процессы, происходящие внутри уплотняемого объема грунта, приводят к объёмному

деформированию, характеризуемому величинами сдвиговой и объемной вязкости и

упругости.

Исследование различных

видов грунтов и цементо-грунтовых смесей на сдвиговом приборе конструкции

Маслова, оснащенном специальным вибратором /1/,

позволило установить, что вибрация приводит к снижению эффективной вязкости

грунта на 2-3 порядка по сравнению с вязкостью при сдвиговой и нормальной

нагрузках без вибрации. Это позволяет значительно интенсифицировать процесс

уплотнения и получить более плотную структуру. Добавка к грунту до 15 % цемента

приводит к некоторому снижению вязкости и пластической прочности, что улучшает

уплотняемость свежеприготовленной смеси.

При строительстве

дорожных одежд из укрепленного грунта толщина уплотняемого слоя не превышает

0,22-0,25 м, а требуемые темпы строительства могут быть обеспечены при рабочих

скоростях уплотнителя 1,5-2,0 м/мин /2/.

Это дает возможность уплотнять грунт за один

проход виброплит, имеющих высокую интенсивность колебаний и работающих в режиме

вибротрамбования. Наиболее широкое применение они получили за рубежом, где

различными фирмами выпускается большое число их модификаций. Однако у

большинства выпускаемых виброплит максимальная ширина основания не превышает

1,2-1,5 м, а рабочие скорости достигают 10-15 м/мин. Это обуславливает

многопроходный режим их работы, малую производительность и необходимость

ручного управления.

В то же время при создании однопроходного

широкозахватного виброуплотнителя грунтов и грунтовых смесей необходимо

учитывать опыт, накопленный при испытаниях и эксплуатации самоходных виброплит

с учетом изменения технологии работ.

Для определения оптимальных величин основных

параметров и режима работы виброуплотнителя, обеспечивающих уплотнение слоя за

один проход машины, была использована самоходная виброплита РV-5000 фирмы "АВG",

характеристики которой приведены в табл. 1. Скорость виброплиты в самоходном

режиме составляла не менее 8 м/мин, что при длине отпечатка 1,0 м обеспечивало время обработки грунта t < 7,5 с и число воздействий r < 375. Эти величины

значительно меньше рекомендуемых при вибрационном уплотнении: t =40¸60

с и r =1500¸5000.

Таблица 1

|

Параметры виброплиты

|

Значения параметров виброплиты

|

|

РV-5000

|

ВV 9

|

ДR-1

|

|

Вес, кН

|

7,0

|

9,5

|

27

|

|

Статическое давление, Па

|

1,0·104

|

0,95·104

|

2,25·104

|

|

Возмущающая сила, кН

|

50

|

60

|

100

|

|

Площадь подошвы плиты, м2

|

0,1

|

1,0

|

1,2

|

|

Частота колебаний, Гц

|

50

|

54

|

22

|

|

Расчетный удельный импульс,

|

1,0·103

|

0,85·103

|

3,3·103

|

Для обеспечения требуемого времени обработки

путем ограничения поступательной скорости виброплиту соединяли сцепным тросовым

устройством с тяговой тележкой стенда грунтового канала. Конструкция сцепки обеспечивала

устойчивость виброплиты по курсу при поступательном движении, а также

предохраняла от влияния на режим колебаний и увода в сторону при работе на

одном месте.

Уплотняли мелкий

песок с примесью пылеватых и глинистых частиц до 5 %, стандартной плотностью gст = 1,77 т/м3

и оптимальной влажностью Wопт = 9,5 %, отсыпанный слоем

толщиной 0,3 м.

Для установления

влияния величины статического давления на уплотняемость грунта на виброплите

были установлены съемные уширители, увеличивающие площадь отпечатка от 0,7 м2

до 0,9 и 1,1 м2. Ширина обработки также увеличилась и составляла

0,7; 0,9 и 1,1 м соответственно.

Динамометрическое

взвешивание плиты позволило определить положение центра тяжести и вид эпюры

распределения статического давления при использовании уширителей и без них

(рис. 2,а).

Динамометрический

замер усилий на крюке сцепного устройства в статическом положении показал

тяговое усилие, достигающее 3-5 кН в зависимости от величины возмущающей силы.

Измерение амплитуды

колебаний вдоль подошвы виброплиты позволило установить, что средняя амплитуда

колебаний передней кромки составляет 3·10-3 м, а задней -

0,5·10-3 м.

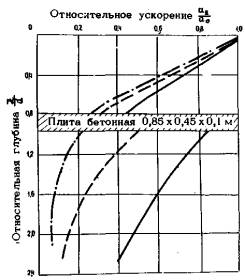

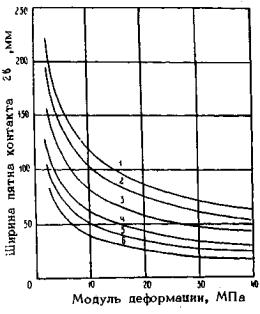

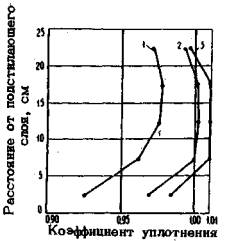

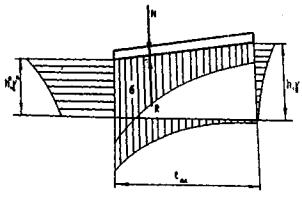

Рис. 2. Распределение статического давления,

напряжений и плотности в активной зоне действия виброплиты при ее перемещении:

а) 1 - статическое давление для плиты без уширителей Sп = 0,7 м2,

qcp = 1,0·104 Па; 2 - то же, для плиты с

уширителями Sп

= 0,9 м2, qcp = 0,8·104 Па; 3 - то же, для плиты с

уширителями Sп

= 1,1 м2, qcp = 0,65·104 Па; 4 - напряжение в слое

грунта при qcp = 1,0·104 Па, Р = 50 кН;

б) линии равной плотности в слое грунта при h =0,3 м, W

= 0,6Wo,

V = 2,5 м/мин.

Цифры на кривых - gвл·103 кг/м3;

в) то же, при V

= 1,5 м/мин

Проведенные

исследования показали, что параметры виброплиты при уплотнении песчаного грунта

в слоях до 0,3 м обеспечивают при самоходном режиме работы и времени обработки

7 с плотность до 0,95gст, при уменьшении поступательной скорости до 2,5-1,5 м/мин степень

уплотнения возрастает до 0,98-0,99gст (рис. 3, кривые 1,2,3).

Уменьшение величины возмущающей силы в 1,5 раза приводит к уменьшению на 1 %

степени уплотнения при условии сохранения устойчивого режима работы виброплиты

(рис. 3, кривые 3,4).

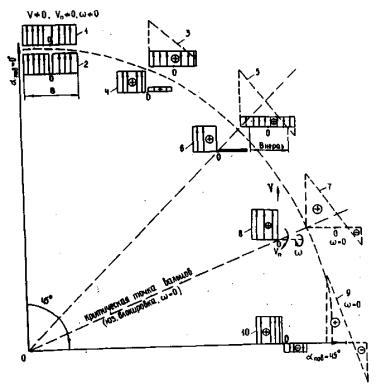

Рис. 3. Распределение плотности gст в слое

песчаного грунта в зависимости от параметров виброплиты: скорости V, возмущающей силы Р

и статического давления qср

: 1,2,3,5 - V равно соответственно 8; 2,5; 1,5; 2,5 м/мин при qср = 1,0·104

Па и Р = 50 кН ; 4 - V = 1,5 м/мин; qср = 1,0·104 Па; Р = 30 кН; 6,7

- V = 2,5 м/мин,

qср

соответственно равно 0,8·104; 0,7·104 Па; P = 50 кН

Уменьшение среднего

статического давления от 1·104 Па до 0,7·104 Па приводит к соответственному

уменьшению степени уплотнения от 0,98gст до 0,95gст (рис. 3, кривые 5, 6, 7). При

малой величине статического давления отмечалась также значительная

неравномерность распределения плотности по толщине слоя.

Осциллографическая

запись напряжений, регистрируемых мессдозами, установленными в средней части

уплотняемого слоя, показала, что при поступательном движении виброплиты происходит

интенсивный рост напряжений (см. рис. 2,а),

обеспечивающий увеличение плотности на всех этапах процесса уплотнения (см.

рис. 2,б).

Подобное распределение напряжений под подошвой виброплиты, происходит

вследствие колебаний передней кромки с большей амплитудой и постепенного

возрастания статического давления при перемещении к задней кромке.

Испытание виброплиты

на суглинистом грунте показало, что при времени его обработки более 40-80 с

удовлетворительное уплотнение может быть получено в слое толщиной до 0,1 м

(табл. 2).

С целью определить

изменения параметров виброуплотнителя, необходимые для эффективного уплотнения

суглинистых грунтов слоями до 0,3 м, были обработаны данные об уплотнении

суглинистых грунтов виброплитами ДR-1 и ВV9 (см. табл. 1),

работающими по многопроходной технологии /4/.

Для этого определяли

время обработки грунта виброплитой за один проход и строили кривые изменения

плотности на определенной глубине в зависимости от времени обработки.

Полученные результаты приведены в табл. 2.

Сравнение

уплотняющей способности виброплит позволило установить, что в верхнем

10-сантиметровом слое суглинка большей эффективностью обладают плиты РV-5000 и ВV9, однако с увеличением толщины

уплотняемого слоя достичь плотности 0,95-0,98gст возможно лишь при использовании

виброплит, соответствующих параметрам ДR-1. Из данных табл. 2 определили, что для получения плотности

0,98gст в слое суглинка толщиной до 0,1

м при одинаковой производительности, обеспечиваемой поступательной скоростью Vп = 1 м/мин, ширина плиты должна

быть

Для виброплиты ДR-1 Вn = 0,85 м и для ВV9 Вn = 0,6 м. Учитывая статическое давление

этих виброплит, определяем вес 1 метра плиты по формуле Qм.п = Вn·q, который составляет 19 кН/м для

ДR-1 и 5,7 кН/м для ВV9.

Таблица 2

|

Глубина слоя

грунта, м

|

Степень

уплотнения, %

|

Время

уплотнения грунта виброплитами, с

|

|

РV-5000

|

ВV9

|

ДR-1

|

|

0,1

|

98

|

40

|

35

|

50

|

|

0,1

|

95

|

20

|

15

|

30

|

|

0,1

|

93

|

9

|

6

|

17

|

|

0,1

|

90

|

4

|

0

|

8

|

|

0,2

|

98

|

®∞

|

®∞

|

120

|

|

0,2

|

95

|

То же

|

То же

|

65

|

|

0,2

|

93

|

"

|

"

|

40

|

|

0,2

|

90

|

"

|

60

|

20

|

|

0,3

|

95

|

®∞

|

®∞

|

90

|

|

0,3

|

93

|

То же

|

То же

|

55

|

|

0,3

|

90

|

"

|

"

|

30

|

Таким образом, при одинаковом эффекте

уплотнения металлоемкость виброплиты типа ДR-1 более чем в 3 раза выше, чем виброплиты ВV9.

При глубине слоя 0,2

м и степени уплотнения 0,9gст

Qм.п = 7,60 кН/м для виброплиты ДR-1 и 9,50 кН/м для ВV9, что характеризует их как

примерно равно-эффективные, но более высокая степень уплотнения на этой глубине

достигается только, при использовании плиты ДR-1. Аналогичные закономерности

прослеживаются и при глубине слоя 0,3 м.

Таким образом, при

уплотнении тонких слоев и на предварительных стадиях уплотнения

предпочтительнее использовать режимы колебаний с параметрами, характерными для

плит ВV9 и РV-5000, а затем для получения высокой степени уплотнения и

лучшей проработки слоя по толщине необходимо изменение параметров до величин,

соответствующих виброплите ДR-1.

Из вышеизложенного

можно сделать следующие выводы.

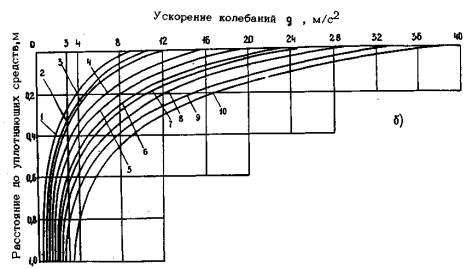

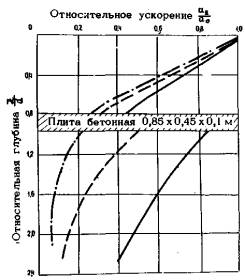

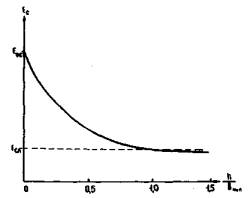

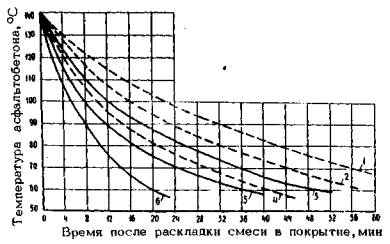

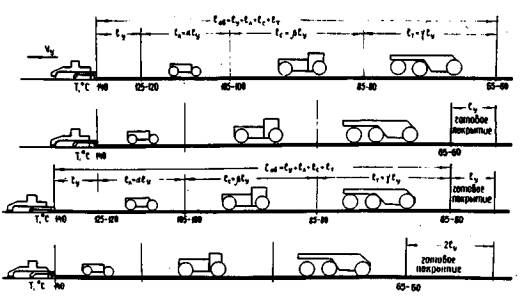

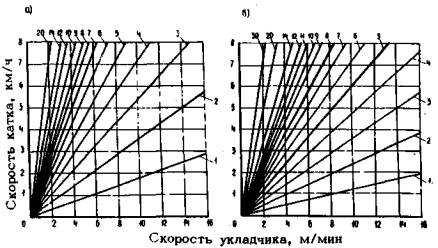

Воздействие на