|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

|

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

российской

ФЕДЕРАЦИИ

|

ГОСТ Р ИСО

4548-1

2009

|

МЕТОДЫ ИСПЫТАНИЙ ПОЛНОПОТОЧНЫХ

МАСЛЯНЫХ ФИЛЬТРОВ ДВИГАТЕЛЕЙ

ВНУТРЕННЕГО СГОРАНИЯ

Часть 1

Зависимость перепада давлений от расхода

ISO 4548-1:1997

Methods of test for full-flow

lubricating oil filters for internal combustion engines -

Part 1: Differential pressure/flow

characteristics

(IDT)

|

|

Москва

Стандартинформ

2009

|

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных

стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1

ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «Центральный научно-исследовательский дизельный институт» (ООО «ЦНИДИ»)

2

ВНЕСЕН Техническим комитетом по стандартизации ТК 235 «Двигатели внутреннего сгорания

поршневые»

3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому

регулированию и метрологии от 19 августа 2009 г. № 299-ст

4 Настоящий стандарт идентичен международного стандарту ИСО 4548-1:1997 «Методы испытаний полнопоточных масляных фильтров двигателей внутреннего сгорания. Часть 1. Зависимость перепада давлений от расхода». (ISO 4548-1:1997 «Methods of test for

full-flow lubricating oil filters for internal combustion engines. Part 1.

Differential pressure/flow characteristics»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о

которых приведены в дополнительном приложении А

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет

опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной

системе общего пользования - на официальном сайте Федерального агентства по техническому

регулированию и метрологии в сети Интернет

Содержание

Введение

Настоящий стандарт входит в серию ИСО 4548, которая устанавливает стандартные методы испытаний полнопоточных масляных фильтров двигателей внутреннего сгорания и состоит из 12 частей, объединенных под общим названием «Методы испытаний полнопоточных масляных фильтров двигателей внутреннего сгорания»:

-

Часть 1: Зависимость перепада давлений от расхода;

-

Часть 2: Характеристики перепускного клапана;

-

Часть 3: Стойкость к высоким перепадам давлений и повышенным температурам;

-

Часть 4: Начальная эффективность задержания частиц, срок службы и совокупная эффективность (гравиметрический метод);

-

Часть 5: Имитация пуска холодного двигателя и испытания на устойчивость к гидравлическим

ударам;

-

Часть 6: Испытание по определению статического давления разрыва;

-

Часть 7: Испытание на вибрационную усталость;

-

Часть 9: Испытания впускных и выпускных антидренажных клапанов;

-

Часть 10: Ресурс и кумулятивная эффективность при наличии воды в масле;

-

Часть 11: Самоочищающиеся фильтры;

-

Часть 12: Определение эффективности фильтрации путем подсчета частиц и способности удерживать загрязнения.

При этом каждый стандарт серии ИСО 4548 регламентирует методы определения того или иного

показателя качества масляных фильтров. Таким образом, испытания по стандарту ИСО 4548 позволяют

полностью определить все характеристики фильтра.

Настоящий стандарт ИСО 4548-1 определяет порядок проведения испытаний при двух различных

значениях вязкости масла, одно из которых соответствует температуре при холодном пуске двигателя, а

другое - температуре при типовом рабочем режиме.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

МЕТОДЫ ИСПЫТАНИЙ ПОЛНОПОТОЧНЫХ МАСЛЯНЫХ ФИЛЬТРОВ ДВИГАТЕЛЕЙ

ВНУТРЕННЕГО СГОРАНИЯ

Часть 1

Зависимость перепада давлений от расхода

Methods of test for full-flow lubricating oil

filters for internal combustion engines.

Part 1. Differential pressure/flow characteristics

|

Дата введения - 2010-01-01

Настоящий стандарт распространяется на методы испытаний полнопоточных масляных фильтров

двигателей внутреннего сгорания.

Настоящий стандарт устанавливает зависимость перепада давлений от расхода и определяет

порядок проведения испытаний при двух различных значениях вязкости масла, одно из которых соответствует холодному пуску, а другое - типичному рабочему режиму.

В настоящем стандарте использованы ссылки на следующие международные стандарты:

ИСО 1219-1:2006 Приводы гидравлические и пневматические и их элементы. Графические

обозначения и принципиальные схемы. Часть 1. Графические обозначения для общепринятого использования и применительно к обработке данных

ИСО 11841-1:2000 Транспорт дорожный и двигатели внутреннего сгорания. Словарь терминов, относящихся к фильтру. Часть 1. Определения фильтров и их компонентов

ИСО 11841-2:2000 Транспорт дорожный и двигатели внутреннего сгорания. Словарь терминов, относящихся к фильтру. Часть 2. Определения характеристик фильтров и их компонентов.

В настоящем стандарте применены термины в соответствии с ИСО 11841-1 и ИСО 11841-2.

В настоящем стандарте использованы графические обозначения в соответствии с ИСО 1219-1.

Размещение полнопоточного масляного фильтра в двигателе внутреннего сгорания между масляным насосом и смазываемыми механизмами двигателя неизбежно приводит к тому, что давление масла, поступающего в двигатель, оказывается ниже давления масла на выходе из насоса.

Во избежание падения давления масла на входе в двигатель ниже минимально допустимого

фильтр обычно проектируется таким образом, чтобы перепад давлений на нем при номинальном значении расхода не превышал заданного значения. Испытания, проводимые в соответствии с настоящим

стандартом, сводятся к измерению перепада давлений на фильтре при чистом состоянии фильтрующих

элементов во всем диапазоне значений расхода масла.

Перепад давлений на фильтре в сборе (разность давлений на входе и на выходе из него) складывается из перепадов давлений в корпусе фильтра и переходниках, являющихся частью фильтра, на обратном клапане (при наличии) и на самом фильтрующем элементе. В некоторых случаях необходимо знать

величину перепада давлений только на фильтрующем элементе. Это важно, например, для сравнительной оценки эффективности фильтрующих элементов при определенных сочетаниях фильтрующих

материалов и загрязнителей. Дополнительно проводятся измерения перепада давлений на чистом

фильтрующем элементе во всем диапазоне значений расхода масла.

6.1 Тип фильтра

Для испытаний на стенде различают следующие типы фильтров:

a) навинчиваемые фильтры, в которых сменная часть не включает в себя корпус фильтра, куда

может также входить предохранительный клапан фильтрующего элемента;

b) навинчиваемые фильтры, в которых сменная часть включает в себя корпус фильтра, куда входит также предохранительный клапан фильтрующего элемента;

c) другие фильтры, по большей части со сменным фильтрующим элементом и обычно с собственным корпусом.

Фильтрующий элемент, используемый при испытаниях, должен быть новым, а жидкость для испытаний и испытательный стенд должны быть чистыми. В настоящем стандарте слово «чистый» означает

отсутствие в пределах точности измерений роста перепада давлений на фильтре, проходящем испытания, при пропускании через него масла в течение 5 мин с помощью систем испытательного стенда при

номинальном значении расхода через фильтр.

Схема испытательного стенда показана на рисунке 1.

Испытательный стенд должен содержать компоненты, указанные в 7.1-7.4, а также все необходимые трубопроводы, фитинги и опоры.

Масляный бак должен вмещать достаточное количество масла, иметь подогреватель и охладитель с термостатическим поддержанием необходимой температуры масла при испытаниях. Конструкция и расположение нагревателя должны исключать возможность местного перегрева масла. Выходные

отверстия трубопроводов отвода масла из фильтра и байпаса во время работы стенда должны быть расположены ниже уровня масла в баке. Температура масла должна быть такой, чтобы его вязкость поддерживалась на заданном уровне.

Регулирующие клапаны 3 и 11 на рисунке 1 предназначены для поддержания необходимых значений давлений и расхода. В качестве регулирующих клапанов рекомендуется использовать игольчатые

или мембранные клапаны.

1 - бак (желательно теплоизолированный), имеющий подогреватель и охладитель с собственными термостатами; 2 - насос с приводом; 3 - дроссельный клапан; 4 - отсечной клапан; 5 - расходомер; 6 - испытываемый фильтр; 7 - датчик температуры, соединенный с индикатором температуры; 8 - манометр; 9 - дифференциальный манометр или два обычных манометра для измерения перепада давления на фильтре; 10 - дифференциальный манометр или два обычных манометра для измерения перепада давления на фильтрующем элементе; 11 - дроссельный клапан

Рисунок 1 - Схема испытательного стенда

Расходомер должен быть приспособлен для измерения расхода масла с кинематической вязкостью 24 мм2/с (сСт) и 500 мм2/с (сСт). Расход должен измеряться в трубопроводе, подводящем масло к

фильтру. В качестве варианта допускается установка расходомера в трубопроводе, отводящем масло

из фильтра.

Допускается также измерять расход масла с помощью калиброванного мерного сосуда и секундомера.

7.4

Установка фильтра

7.4.1 При испытании фильтров, указанных в 6.1, перечисление а), требуется специальная испытательная головка.

Пример такой головки показан на рисунке 2.

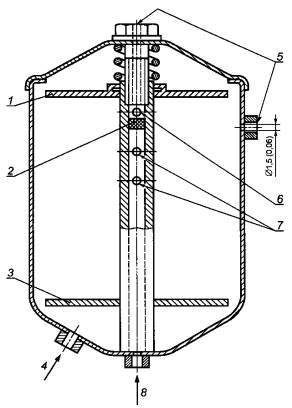

1 - отвод для измерения давления на входе «А», непосредственно соединенный с входным кольцевым зазором; 2 - отверстие для входного соединения; 3 - отвод для измерения давления на выходе фильтрующего элемента «С»; 4 - отверстие для выходного соединения; 5 - отвод для измерения давления на выходе «В»; 6 - размеры торцевой поверхности и резьбы - согласно ИСО 6415 или в соответствии с конструкцией испытуемых фильтров; 7 - трубка с наружным диаметром 3

мм и с внутренним диаметром 1,5 мм

1) d = 10, 14, 24 или 28 мм, в зависимости от диаметра выходного отверстия фильтра.

Рисунок 2 - Типовая конструкция специальной испытательной головки для фильтра-патрона, в котором сменный элемент не включает головку фильтра

Перепад давления на фильтре в сборе следует измерять, используя измерительные отводы, обозначенные как А и В, при этом отвод С должен быть заглушен (рисунок 2).

7.4.2

Перепад давлений на фильтрующем элементе следует измерять, используя измерительный

отвод А на входе масла в корпус и отвод на выходе масла из фильтроэлемента, обозначенный как С.

7.4.3 При испытании фильтров, указанных в 6.1, перечисления b) и с), впускной и выпускной трубопроводы испытательного стенда должны иметь диаметры, эквивалентные размерам впускных и выпускных отверстий фильтра. Размеры впускных и выпускных трубопроводов могут отличаться от указанных выше (например, они могут выбираться из условия соответствия размерам отверстий в блоке цилиндров двигателя, на котором установлен фильтр). В этом случае эти размеры должны быть согласованы между изготовителем и потребителем фильтра.

Места для измерения перепада давлений на фильтре в сборе должны быть расположены перед впускным отверстием фильтра на расстоянии от него, равном пяти внутренним диаметрам трубопровода, и за выпускным отверстием фильтра на расстоянии от него, равном десяти внутренним диаметрам трубопровода. Впускной и выпускной трубопроводы должны быть прямыми, не должны иметь сужений сечения на длине, равной восьми внутренним диаметрам трубопровода перед впускным отверстием фильтра и тринадцати внутренним диаметрам трубопровода за выпускным отверстием фильтра.

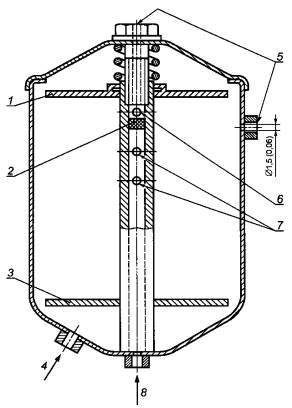

7.4.4 При испытании фильтров, указанных в 6.1, перечисления b) и с), штуцеры для измерения перепада давлений на фильтрующем элементе должны быть встроены в испытуемый фильтр соответственно перед фильтрующим элементом и за ним. По возможности указанные штуцеры должны располагаться в фильтре таким образом, чтобы давление измерялось в точках, где поток имеет минимальную скорость и не турбулизован. Другая возможность измерения перепада давлений на фильтрующем элементе состоит в использовании специального испытательного корпуса, пример которого показан на рисунке 3.

1 - верхняя (подвижная) пластина с уплотнением вокруг центральной трубки; 2 - заглушка в центральной трубке; 3 - опорная (неподвижная) пластина с уплотнением вокруг центральной трубки; 4 - вход; 5 - штуцеры для измерения перепада давления на фильтрующем элементе; 6 - отверстия, зачищенные от заусениц; 7 - отверстия в центральной трубке с общим проходным сечением не менее 1,5 площади проходного сечения входного отверстия; 8 - выход

Рисунок 3 - Типовая конструкция испытательного корпуса

8 Испытательные жидкости

8.1

Для испытания выбирают смазочное масло с кинематической вязкостью при температуре во

время испытаний, равной 24 мм2/с (сСт), - для имитации рабочих условий и масло с кинематической

вязкостью 500 мм2/с (сСт) - для имитации условий работы холодного двигателя, если между изготовителем и потребителем фильтра нет иной договоренности. При этом температура масла не должна

превышать 100°С.

8.2

Для обеспечения указанных значений вязкости может возникнуть необходимость в использовании масел двух различных типов:

-

вязкость 24 мм2/с может быть получена при использовании масла ИСО VG 100 (SAE 30) (см. [1]

и [4]) при температуре порядка 74°С или масла ИСО VG 150 (SAE 40) при температуре порядка 83°С;

-

вязкость 500 мм2/с может быть получена при использовании масла ИСО VG 460 (SAE 140) (см. [1]

и [4]) при температуре порядка 38°С.

8.3 Возможно смешение обоих типов масел, выбранных для проведения испытаний, в особенности, когда они попеременно используются в одном и том же стенде. В этом случае необходимо тщательно

контролировать вязкость масла и, при необходимости, восстанавливать нужное значение вязкости за

счет изменения температуры либо за счет полной замены испытательных масел.

Точность измерений параметров при испытаниях должна быть не ниже указанной в таблице 1. Перепады давлений должны измеряться в килопаскалях (кПа) или других единицах последующим переводом их в систему измерений СИ.

Таблица 1 - Точность измерений

|

Наименование параметра

|

Точность измерений, %

|

|

Перепад давления

|

±5

|

|

Вязкость масла

|

±5

|

|

Расход масла

|

±2

|

10.1.1

Испытуемый фильтр устанавливают в соответствии с рисунком 1.

10.1.2

Наливают требуемое количество чистой испытательной жидкости в бак 1 и включают стенд, при этом жидкость должна прокачиваться только через перепускной трубопровод. На этом этапе жидкость не должна проходить через фильтр.

10.1.3

Включают подогреватель или охладитель и устанавливают термостат на поддержание требуемой температуры (см. раздел 8). Следует подождать, пока температура установится.

10.1.4

Когда температура масла в баке 1 стабилизируется, переключают поток испытательной

жидкости на испытуемый фильтр, при этом расход масла должен составлять приблизительно 50 % от

номинального значения. Следует подождать, пока температура снова установится. При необходимости

прокачивают систему.

10.1.5

Когда индикатор температуры 7 покажет, что температура масла на входе в фильтр стабилизировалась на требуемом уровне, измеряют перепад давлений на фильтре, как минимум, при четырех

(а лучше - при восьми) различных значениях расхода в диапазоне от 10 % до 110 % от номинального, увеличивая значение расхода примерно равными ступенями. Требуемое значение расхода обеспечивают регулировкой клапанов давления и расхода 3 и 11, следя за тем, чтобы давление на входе оставалось

выше измеренного перепада давлений во избежание возникновения разряжения на выходе из фильтра. Перед каждым измерением перепада давлений необходимо поддерживать постоянный расход до тех

пор, пока давление не стабилизируется.

10.1.6

Процедуры по 10.1.3-10.1.5 необходимо повторить для каждого заданного значения вязкости масла.

При необходимости измерения перепада давлений на фильтрующем элементе проводят отдельное испытание в порядке, описанном в 10.1.1-10.1.6. Установка фильтра должна быть выполнена в

соответствии с 7.4.1

или 7.4.3,

в зависимости от типа фильтра.

Типовой отчет о результатах испытаний показан на рисунке 4. Он должен включать характеристики

фильтра, т.е. графические зависимости перепада давлений на фильтре и на фильтрующем элементе в

зависимости от расхода при всех заданных значениях вязкости.

А - фильтрующий элемент; В - фильтр в сборе

Рисунок 4 -

Пример отчета об

испытаниях

Отчет об испытаниях фильтра на перепад давлений в функции от расхода:

a) сведения об испытаниях;

b) тип фильтра;

- изготовитель;

- номера модели и/или партии в зависимости от назначения испытаний;

c) дата(ы) проведения испытаний;

d) испытательная жидкость (24 мм2/с) __________(обозначение) при __________°С;

испытательная жидкость (500 мм2/с) _________ (обозначение) при __________°С;

e) характеристика фильтра.

Приложение А

(справочное)

Таблица А.1

|

Обозначение ссылочного

международного стандарта

|

Обозначение и наименование соответствующего национального стандарта

|

|

ИСО 1219-1:2006

|

ГОСТ 2.780-96 Единая система конструкторской документации. Обозначения условные графические. Кондиционеры рабочей среды, емкости гидравлические и пневматические

|

|

|

ГОСТ 2.781-96 Единая система конструкторской документации. Обозначения условные графические. Аппараты гидравлические и пневматические, устройства

управления и приборы контрольно-измерительные

|

|

|

ГОСТ 2.789-74 Единая система конструкторской документации. Обозначения условные графические. Аппараты теплообменные

|

|

|

ГОСТ 2.793-79 Единая система конструкторской документации. Обозначения условные графические. Элементы и устройства машин и аппаратов химических производств. Общие обозначения

|

|

ИСО 11841-1:2000;

|

ГОСТ 26070-83 Фильтры и сепараторы для жидкостей. Термины и определения

|

|

ИСО 11841-2:2000

|

|

|

[1]

|

ИСО 3448:1992 Жидкие смазки промышленные. Классификация вязкости по ИСО

|

|

[2]

|

ИСО 3968:1981 Приводы гидравлические. Фильтры. Определение перепада давления в функции от расхода

|

|

[3]

|

ИСО 6415:1990 Двигатели внутреннего сгорания. Навинчиваемые масляные фильтры. Размеры

|

|

[4]

|

ANSI/SAE J300-MAR93 Классификация моторных масел

|

Ключевые слова: двигатели внутреннего сгорания, полнопоточные масляные фильтры, методы испытаний, гидравлические характеристики