Основные указания по технике безопасности

К работе по приготовлению битумных эмульсионных мастик допускаются

рабочие, прошедшие специальную подготовку по технологии производства этих

материалов и правилам техники безопасности, производственной санитарии и

противопожарным мероприятиям, изложенным в "Указаниях по проектированию и

устройству безрулонной гидроизоляции и кровли" /РСН 154-69/, а также

прошедшие медицинское освидетельствование.

При эксплуатации установки по производству битумных эмульсионных мастик

смесительные устройства должны быть прочно закреплены и оборудованы плотно

закрывающимися крышками. Заполнение смесителей допускается не более чем на 2/3

их емкостей.

Каждая установка обеспечивается комплектом противопожарных средств,

Рабочие, обслуживающие установку по производству битумных эмульсионных

мастик, должны быть обеспечены спецодеждой, защитными очками и рукавицами, при

работе с гашенной известью - респираторами, а также вазелином.

Особую осторожность соблюдать при работе с битумом /при заполнении

дозатора битумом в питающем битумопроводе может образоваться воздушная пробка,

которая при быстром открывании крана может привести к интенсивному

разбрызгиванию битума/, а также предотвращать попадание воды в дозатор, чтобы

не происходило разбрызгивания и вспенивания битума.

По окончании работ на установке смесители, емкости, бункера для готовой

продукции и другое оборудование необходимо тщательно промыть водой.

Все механизмы должны быть заземлены, все вращающиеся части ограждены.

Главный электрорубильник установки после окончания смены необходимо выключить и

закрыть на замок.

Принятое количество рабочих

|

Номер бригады

|

Номер звена

|

Специальность:

|

Разряд

|

Количество рабочих

|

|

разряда

|

в звене

|

в бригаде

|

|

1

|

1

|

Моторист

-«-

|

III

IV

|

I

I

|

I

I

|

I

I

|

Расход материалов в смену по приготовлению битумной эмульсионной

мастики

|

Наименование материалов

|

Количество материалов на

один замес /кг/ при производительности за смену

|

|

5 т

|

10 т

|

15 т

|

|

Битум

|

156,25

|

312,5

|

468,75

|

|

Асбест VII сорта

|

25-31,25

|

50-62,5

|

75-93,75

|

|

Эмульгирующее вещество:

|

|

|

|

|

высокопластичная глина /в

пересчете на сухое вещество/

|

6,25

|

12,5

|

18,75

|

|

пластичная глина /в

пересчете на сухое вещество/

|

10,105

|

20,21

|

30,315

|

|

известь-пушонка

|

10,105

|

20,21

|

30,315

|

|

известковое тесто 1 сорта

/в пересчете на сухое вещество/

|

10,105

|

20,21

|

30,315

|

|

известковое тесто 2 сорта

/в пересчете на сухое вещество/

|

15,625

|

31,25

|

46,875

|

|

Пылевидный наполнитель

/инертный молотый известняк, зола уноса ТЭЦ молотый песок/

|

46,875-62,5

|

93,75-125

|

140,625-187,5

|

|

Вода

|

62,5

|

125

|

187,5

|

|

Количество мастики,

получаемой за один замес

|

312,5

|

625

|

937,5

|

Контроль качества и основные испытания битумных эмульсионных

мастик

Контроль качества и испытания битумных эмульсионных мастик производят

построечные лаборатории, в функции которых входит:

контроль качества исходных материалов /битумов, эмульгаторов, пылевидных

наполнителей, волокнистого наполнителя/;

подбор и уточнение составов битумных эмульсионных мастик;

контроль за приготовлением и качеством готовой мастики.

Контроль качества и испытание нефтебитума производится по ГОСТ

1544-52. Марка устанавливается на основании показателей глубины проникания иглы

при температуре 25°С и температуре размягчения его по методу "Кольцо"

и "Шар" /КиШ/.

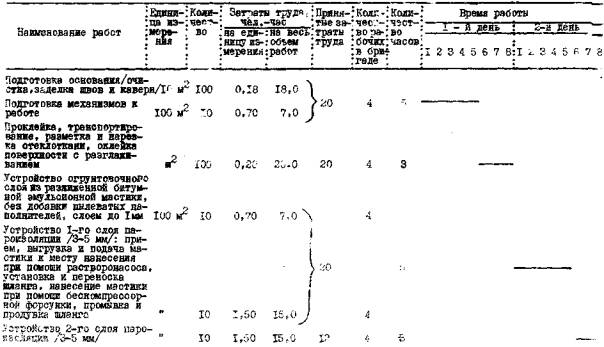

Калькуляция трудовых затрат

|

Шифр норм

|

Наименование работ

|

Единица измерения

|

Количество

|

Состав звена, специальность

|

Норма затрат труда на

единицу изменения, чел.-час

|

Затраты труда на весь объем

работ, чел.-час

|

Расценка

|

Зарплата

|

|

руб.

|

|

ЕНиР §1-11 №1,2,11

|

Загрузка смесителя

составлявшими с дозировкой для приготовления шихты комбинированного

эмульгатора

|

м3

|

3,5

|

Моторист III

разряда

|

1,15

|

4,02

|

0,426

|

1,5

|

|

ЕНиР §3-1-16 №4а

|

Приготовление

комбинированного эмульгатора в смесителе с выгрузкой в промежуточную емкость

|

-"-

|

3,5

|

То же

|

0,33

|

3,2

|

0,14

|

0,49

|

|

ЕниР §1-11 №1,2,11

|

Загрузка смесителя

составляющими с дозировкой для приготовления битумной эмульсионной мастики

|

-"-

|

9,6

|

Моторист IV

разряда

|

0,6

|

5,76

|

0,582

|

5,59

|

|

ЕНиР §3-1-16 №4,6

|

Приготовление битумной

эмульсионной мастики в смесителе с выгрузкой в бункер смеситель

|

-"-

|

9,6

|

То же

|

0,22

|

2,11

|

0,1

|

0,96

|

|

ЕНиР §3-1-16 №4а

|

Выгрузка готовой битумной

мастики в автосамосвал с промывкой механизмов

|

-"-

|

9,6

|

-"-

|

0,14

|

0,34

|

0,06

|

0,58

|

|

|

Итого

|

|

|

|

|

16,43

|

|

9,12

|

Примечания. 1. Калькуляция

трудовых затрат составлена на количество материалов при производительности

установки 10 т/смену. - 2. Дозировка составлявших для получения битумных

эмульсионных материалов производится дозировочными устройствами при

производительности установки свыше 5 т/смену, мерными емкостями - до 5 т/смену.

- 3. Обслуживание и профилактический ремонт установки производится дежурным

слесарем. - 4. Приём и разгрузка материалов производится подсобным рабочим 1

разряда.

Комплекты машин, средств малой механизации, инвентаря

приспособлений и инструментов

|

Наименование

|

Тип, марка

|

Количество

|

Основное назначение

|

Ссылка на техническую

документацию или завод-изготовитель

|

|

1

|

2

|

3

|

4

|

5

|

|

Дозатор эмульгатора

/весовой/

|

АВДЖ 425/1200

|

1

|

Для дозирования

|

Завод им. Калинина, г.Киев

|

|

Дозатор асбеста VII с.

/весовой/

|

-"-

|

1

|

То же

|

То же

|

|

Дозатор вода /водомер/

|

-"-

|

1

|

-"-

|

-"-

|

|

Дозатор пылевидного

наполнителя /весовой/

|

-"-

|

1

|

-"-

|

-"-

|

|

Дозатор битума /объемный/

|

Д-567-0,7-0,3

|

1

|

-"-

|

-"-

|

|

Смеситель для приготовления

смеси эмульгатора с асбестом VII с.

|

Серийные растворомешалки

/глиномялки/

|

1

|

Для приготовления

комбинированного эмульгатора

|

С-220, Новосибирский з-д

строительных машин

|

|

Емкость для хранения шихты

комбинированного эмульгатора со шнековым устройством

|

Нестандартная

|

1

|

Для хранения шихты

эмульгатора

|

Чертежи НИИСП Госстроя УССР

|

|

Шнековый калибровочный

патрон

|

-"-

|

1

|

Для объемной дозировки

эмульгатора

|

То же

|

|

Смеситель мастики

|

Серийные растворомешалки

|

1

|

Для приготовления мастики

|

C-289

Б, Новосибирский з-д строительных машин

|

|

Бункер-смеситель

|

Агрегат С-660

|

1

|

Для приема, процеживания,

побуждения и хранения готовой мастики до выгрузки

|

З-д специнструментов,

Москва

|

|

Растворонасос

|

С-263 /C-351/

|

1

|

Для перекачки готовой

мастики в тару или автосамосвалы

|

Прилукский з-д

"Строймаш"

|

|

Битумный шестеренчатый

насос

|

Д-171

|

1

|

Для перекачки жидкого

битума из битумной ямы в дозатор битума

|

Чертежи НИИСП Госстроя УССР

|

|

Битумохранилище

|

Емкость 100 м3

|

1

|

Бетонированная яма для

хранения битума

|

Изготовляется на месте

|

|

Известехранилище или

глинохранилище

|

То же, 15 м3

|

1

|

То же

|

То же

|

|

Емкость для асбеста /ларь/

|

То же, 5 м3

|

1

|

Для приемки и хранения

асбеста

|

-"-

|

|

Ленточный транспортер

|

СК-595/4

|

1

|

Для подачи сыпучих

материалов /эмульгатор-глина, известь пушонка, наполнитель пылевидный и

волокнистый/

|

Ижевский з-д

"Строймашина"

|

|

Растворонасос

|

С-263, С-251

|

1

|

Для подачи вязких

эмульгаторов /гашенная известь/

|

Прилукский з-д "

Строймашина"

|

|

Поворотная течка

|

Нестандартная

|

1

|

Для загрузки в эмульгатор

пылевидных и волокнистых наполнителей для локального плавления битума в

битумохранилище номинальная мощность 5 кВт, расход электроэнергии 50 кВт/ч

|

Чертежи НИИСП Госстроя УССР

|

|

Битумопровод с

электрообогревательной и запорной арматурой

|

Нестандартный

|

1

|

Трубы Æ 3

|

Изготовляется на месте

|

|

Водопровод с запорной

арматурой

|

-"-

|

1

|

Трубы Æ 2

|

То же

|

|

Сварочный трансформатор

|

ТСК-500

|

1

|

Для электрообогрева

битумопровода

|

-

|

|

Ведра обыкновенные

|

-

|

2

|

Для подноски исходных

материалов

|

-

|

|

Комплект слесарных

инструментов

|

Стандартов

|

1

|

Для ремонта оборудования

|

-

|

|

Сетка

|

Нестандартная

|

1

|

Для очистки битума с

ячейками 50´50 мм

|

Изготовляется на месте

|

|

Трубчатые

электронагреватели

|

|

4

|

|

|

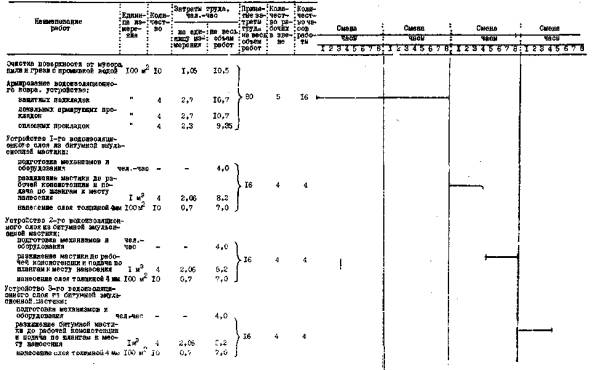

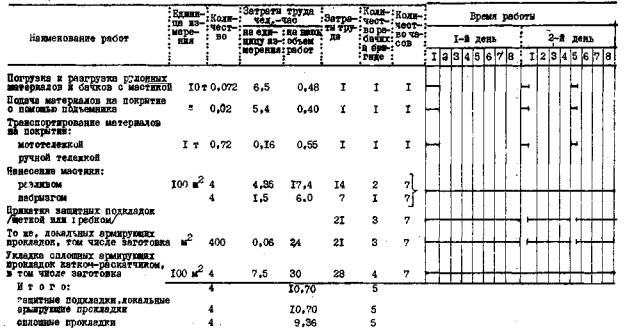

График производства работ

У твердых эмульгаторов определяется:

гранулометрический состав - просевом через сито с отверстиями 1,25;

0,63; 0,315; 0,14; 0,071 и подсчетом частных и полных остатков на ситах с

отверстиями: 0,63 мм - 5%, 0,14 мм - 20%; 0,071 мм - 40% от веса;

объемный вес - в мерной посуде емкостью 1 л;

удельный вес - при помощи пикнометра или прибора Ле-Шателье-Кандло;

должен быть не более 3 г/см3;

теплота смачивания - для глин - в адиабатическом калорифере по

методике, изложенной в "Указаниях по проектированию и устройству

безрулонной гидроизоляции и кровли" /РСН 154-69/;

активность извести - процентным содержанием окиси кальция и магния в

соответствии с ГОСТ 9179-59. Для

испытания твердых порошкообразных эмульгаторов отбирается одна проба из партии

не более 20 т.

У пылевидных наполнителей определяется гранулометрический состав,

удельный и объемный вес наполнителей аналогично методике для твердых

эмульгаторов.

Мастики испытываются в жидком и пластичном состояниях. При этом

определяются следующие характеристики: удельный и объемный вес, структура,

однородность /неоднородность/, содержание воды, битума, вязкость, устойчивость

при хранении, подвижность по конусу СтройЦНИИЛ - в жидком состоянии, в

пластичном - теплостойкость, водонепроницаемость, водопоглощение.

Удельный вес мастик во влажном состоянии определяется взвешиванием в

мерном сосуде. Объемный вес мастик в затвердевшем /сухом/ состоянии

определяется путем взвешивания образцов весом не менее 100 г на воздухе и в

воде и вычисляется как отношение веса образца на воздухе к потере его веса в

воде по ГОСТ 6427-52. Перед погружением в воду образца высушиваются до

постоянного веса при температуре 40°С. Взвешивание образцов производится в кипяченной воде.

До взвешивания образца с его поверхности стеклянной палочкой удаляются пузырьки

воздуха.

Структура мастик определяется перемешиванием 20 г навески материала

стеклянной палочкой в стеклянной пробирке при постепенном добавлении воды. В

разбавляемой водой мастике не должно быть комков или нитей

непроэмульгированного битума. При обнаружении признаков расслоения материал

бракуется. Структура мастик в высушенном состоянии должна быть сплошной, без

раковин и иметь излом, характерный для битума БН-III.

Неоднородность мастик определяется процеживанием их через металлическое

сито с ячейками 0,5 мм.

Водосодержание определяется следующим образом. Берут чистую фарфоровую

чашку и взвешивают ее. Наливают в чашку 100 г мастики и снова взвешивают. Потом

чашку с мастикой ставят в термостат, нагревают до 150°С и выпаривают до

приобретения битумом зеркальной поверхности. Чашку с битумом охлаждают до

комнатной температуры и взвешивают. Мастику на его основе выпаривают при

105-110°С до постоянного веса. Величиной водосодержания является потеря веса

мастики, выраженная в процентах от первоначального веса навески.

Содержание битума в мастике определяется прокаливанием. Для этого

выпаренный остаток мастики помещают в предварительно взвешенный тигель, по

объему в 4-5 раз превышающий объем мастики, и снова взвешивают; после этого

нагревают на электроплитке, помещают в муфельную печь и прокаливают в течение

2-3-х часов до полного побеления остатка. Затем тигель охлаждают до комнатной

температуры и снова взвешивают.

Вязкость мастики определяется при помощи стандартного вискозиметра.

Испытания проводят при температуре 20°С. При этом берется навеска 200 г и

помещается во внутренний цилиндр вискозиметра. Время истечения 50 см3

мастики /2-25 сек./ принимается за условную вязкость.

Устойчивость при хранении определяется путем предварительного

процеживания мастики через сито с ячейками 1 мм и заливки ее в мерный цилиндр

емкостью 250 см3, после чего его плотно закрывают. Хранят мастику

при температуре 20±2°С.

После семи суток хранения мастику проверяют на неоднородность по приведенной

выше методике.

Подвижность /консистенция/ мастики определяется при помощи конуса

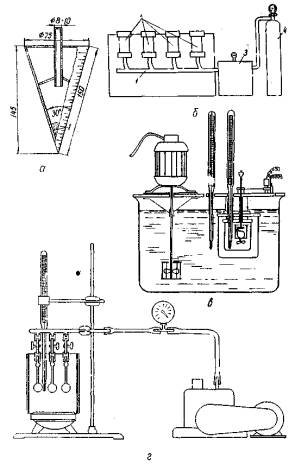

СтройЦНИИЛ /рис 2,а/. Образец мастики помещают в специальный конусообразный

сосуд с диаметром дна 30 мм, диаметром полого верхнего конца 180 мм и высотой

200 мм. Сосуд с материалом встряхивают, острие конуса приводят в

соприкосновение с поверхностью, и он свободно погружается в мастику под

действием собственного веса. Через 10 сек. по шкале, нанесенной на образующую

конуса, определяет его глубину погружения в сантиметрах, которая характеризует

подвижность материала.

Водонепроницаемость затвердевшей мастики определяет на стандартном

приборе в соответствии с ГОСТ 4800-59. Для проведения испытаний устраивается

гидроизоляционное покрытие на бетонных плитках размером 150´150´30

мм. Испытание образцов покрытий можно проводить через 5-7 суток после их

изготовления. Испытание на водонепроницаемость начинается при давлении воды 1

кг/см2 с последующим повышением давления через каждый час ступенями

по 1 кг/см2. В момент появления на противоположной стороне образца

признаков просачивания воды отмечается соответствующее давление воды.

Наибольшим давлением будет то, при котором на четырех образцах не обнаружено

следов просачивания вода. Испытанию подвергаются 6 образцов покрытия.

Водопоглощение затвердевшей мастики определяется на образцах весом не

менее 100 г, высушенных до постоянного веса при 40°С. При наличия прибора для

вакуумирования образцы погружаются в сосуд с водой и выдерживаются под вакуумом

2,5 часа при остаточном давлении не более 15 мм рт.ст., а затем еще 2,5 часа

при атмосферном давлении. При отсутствии прибора вакуумирование образцов

заменяется хранением их в воде в течение 15 суток с постоянным повышением слоя

воды в течение первых трех суток /на 1/3 высоты образцов в сутки с последующим

повышением слоя воды над образцами не менее 2 см/. Увеличение веса образцов

после вакуумирования при хранении в воде, отнесенное к первоначальному весу

сухих образцов и выраженное в процентах, принимается за показатель

водопоглощения. Испытание производится параллельно на трех образцах.

Водопоглощение мастики допускается не более 5%.

Для определения теплостойкости затвердевшей мастики из слоя, уложенного

в покрытие, изготовляются или вырезаются образцы размером 10´10´12

см и выдерживаются при комнатной температуре не менее 44°. Затем образцы

укладывают на площадку под углом 45° и помещают в термостат, где нагревают до

температуры, превышающей в 2 раза максимальную температуру наружного воздуха

летом в тени для данного района строительства и выдерживают при этой температуре

в течение 24-х часов. При этом не должно происходить изменение формы образца.

Вида лабораторных испытаний исходных материалов и составов

безрулонной гидрозащиты

|

Наименование

|

Известь

|

Глины или суглинки

|

Пылевидные наполнители

|

Битумы

|

Безрулонные материалы

|

|

мастики в пластическом состоянии

|

мастики в

стабилизированном состоянии

|

|

Содержание активных окисей

кальция и магния

|

+

|

|

|

|

|

|

|

Ситевой анализ

|

+

|

+

|

+

|

|

|

|

|

Влажность

|

+

|

+

|

+

|

|

|

|

|

Абсолютная удельная

поверхность

|

|

+

|

|

|

|

|

|

Эффективная удельная

поверхность

|

|

+

|

|

|

|

|

|

Пенетрация

|

|

|

|

+

|

|

|

|

Температура размягчения по

КиШ

|

|

|

|

+

|

|

|

|

Неоднородность

|

|

|

|

|

+

|

|

|

Структура

|

|

|

|

|

+

|

|

|

Подвижность по конусу

СтройЦНИИЛ

|

|

|

|

|

+

|

|

|

Совмещаемость с латексом

|

|

|

|

|

+

|

|

|

Устойчивость при хранении

|

|

|

|

|

+

|

|

|

Водосодержание

|

|

|

|

|

+

|

|

|

Содержание битума

|

|

|

|

|

+

|

|

|

Теплостойкость

|

|

|

|

|

+

|

|

|

Водонепроницаемость

|

|

|

|

|

+

|

|

|

Водопоглощение

|

|

|

|

|

+

|

|

|

Набухание

|

|

|

|

|

+

|

|

|

Трещиноустойчивость

|

|

|

|

|

+

|

|

|

Адгезия

|

|

|

|

|

+

|

|

Примечание: Методика

испытаний материалов изложена в "Указаниях по проектированию и устройству

безрукавкой гидроизоляции и кровли на основе безрулонных гидроизоляционных

материалов" /РСН 154-69/

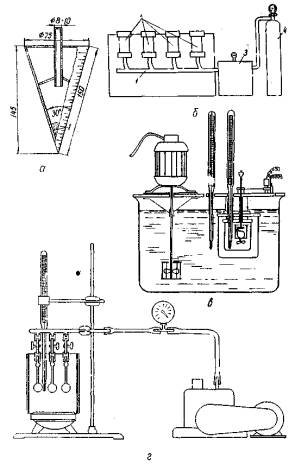

Рис. 2. Схемы основных приборов для испытания исходных материалов и

составов безрулонной гидроизоляции:

а - конус СтройЦНИИЛ; б прибор для испытания мастики на водонепроницаемость; в

- адиабатический калориметр; г - калометрическая установка; 1 - заливка

свинцом; 2 - металлические цилиндры с образцами; 3 - напорная емкость с водой;

4 - сжатый воздух.

Битумные эмульсионные мастики

должны отвечать следующим требованиям:

Удельный вес в жидком

состоянии..………………………….. 1,2-1,3 г/см3;

Объемный вес в сухой состоянии

..………….………………... 1,1-1,2 г/см3;

Водопоглощение по весу

.....…………………………………... Не более 5%;

Подвижность по конусу СтройЦНИИЛ

..…………………….. 6-15 см;

Неоднородность мастики

/остаток на сите с ячейками 0,5 мм/........Не более 5%;

Водонепроницаемость /в течение 24 часов/ ……………........ При давлении не менее

8 атм;

Теплостойкость /в течение 5

часов/.………………………….. Не ниже 75-100°С;

Морозостойкость....……………………………………….........Не

ниже 50 циклов.

Основные приборы по контролю

качества и испытанию битумных эмульсионных материалов приведены на рис. 2.

Настоящая карта распространяется

на устройство безрулонного пароизоляционного слоя, выполняемого из битумных

эмульсионных мастик в весенне-летне-осенний период при температуре воздуха не

ниже 5°С.

Технико-экономические показатели

|

Наименование показателей

|

Единица измерения

|

Нормативные

|

Принятые

|

|

Объем работ по технологической

карте

|

м2

|

1000

|

1000

|

|

Продолжительность процесса

|

час

|

20,5

|

16,6

|

|

Трудоемкость выполнения

всего объема работ

|

чел.-час

|

82,0

|

64,0

|

|

Трудоемкость на единицу

объема работ

|

-"-

|

0,082

|

0,084

|

|

Выработка одного рабочего

в смену

|

м2

|

97,6

|

125

|

|

Выработка бригады в смену

|

-"-

|

391

|

500

|

|

Зарплата за весь объем

работ

|

руб.

|

32,80

|

32,80

|

|

Средняя сменная зарплата

одного рабочего

|

-"-

|

3,20

|

4,10

|

Основные указания по технологии производства работ

Подготовка основания. Все работы по устройству водосточных труб,

пелены, примыканий и пропуску конструкций через кровлю должны быть закончены.

Поверхность основания тщательно выравнивается, резко выраженные впадины и швы

между панелями заделываются пластичным цементным раствором с осадкой конуса

СтройЦНИИЛ 12-14 см.

Очистка поверхности основания от пыли, мусора и грязи производится

струей воды. Перед нанесением битумных эмульсионных мастик непосредственно на

железобетонное основание все стыки между панелями и примыканиями должны быть

проклеены полосами стеклоткани шириной 30 см на эмульсионной битумной мастике.

Проклейка стеклоткани осуществляется следующим образом: на поверхность стыка

наносится слой эмульсионной мастики, затем по свежеуложенному слою

раскатывается полоса стеклоткани и тщательно разглаживается щеткой, после чего

она промазывается тонким слоем эмульсионной битумной мастики.

Устройство пароизоляции. После подготовки основания под мастичный

пароизоляционный ковер производится огрунтовка основания разжиженными битумными

эмульсионными мастиками, разведенными в соотношении 1:2¸1:3, без добавки

пылевидных наполнителей. Наносят эмульсионные грунтовочные составы с помощью

растворонасоса С-854 производительностью 2 м3/час по резиновому

шлангу Æ

38-51 мм и распыляют с помощью бескомпрессорной форсунки.

Грунтовочный слой наносится тонким слоем толщиной до 1 мм по всей

поверхности основания покрытия. Все места примыканий к выступающим над кровлей

конструкциям грунтуются с заводкой всех слоев пароизоляционного ковра.

Устройство пароизоляции следует начинать сразу же после формирования

грунтовочного слоя. Непосредственно перед нанесением изолируемая поверхность

увлажняется водой из шланга от водопровода или через сопло от растворонасоса.

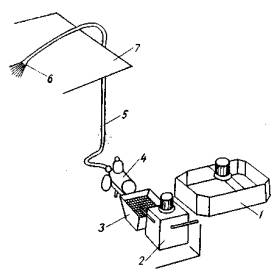

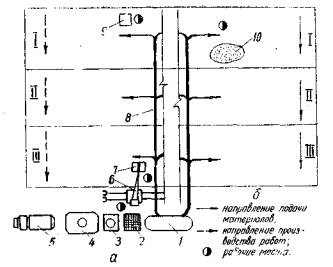

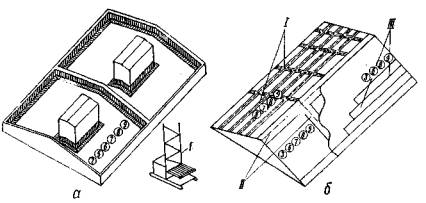

Работы по устройству пароизоляционного слоя выполняются согласно

технологической схеме /рис. 3/. Битумная эмульсионная мастика доставляется на

объект в автосамосвалах с уплотненным задним бортом. Подача и нанесение мастики

осуществляется с помощью растворонасоса С-854 и бескомирессорной форсунки.

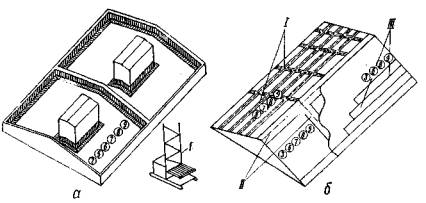

Рис. 3. Технологическая схема нанесения

битумных эмульсионных мастик:

1 - бункер-смеситель, 2 - смеситель для разведения мастики; 3 - вибробункер с

ситом; 4 - растворонасос; 5 - гибкий шланг; 6 - бескомпрессорная форсунка; 7 -

изолируемая поверхность.

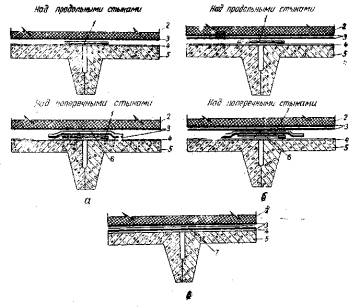

Пароизоляционный слой устраивается из двух слоев мастики с общей

толщиной 6-10 мм, причем второй слой наносится после подсыхания предыдущего.

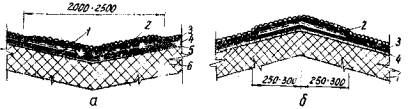

Длительность высыхания слоя при 20°С - 4-5 часов. Конструктивные решения

безрулонной пароизоляции на основе битумных эмульсионных мастик приведены на

рис. 4.

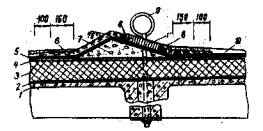

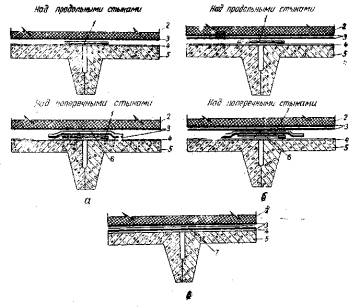

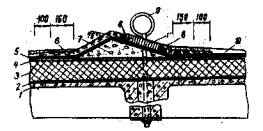

Рис. 4. Конструктивные схемы безрулонного пароизоляционного ковра:

а - над помещениями с сухим режимом эксплуатации; б - то же, с обычным; в - то

же, с мокрым; 1 - защитная подкладка; 2 - утеплитель; 3 - основной мастичный

слой; 4 - цементная стяжка; 5 - плита покрытия; 6 - локальная армирующая

прокладка; 7 - то же, сплошная.

Пароизоляционный ковер выполняется из битумных эмульсионных мастик тех

же составов и теми же методами, которые применяются для устройства основного

водоизоляционного ковра.

Особые указания. В крышах над зданиями с влажным режимом

пароизоляцию следует устраивать не менее чем двухслойную, армированную, с

усилением всех мест над стыками несущих оснований и примыканий к карнизам и

выступающим или проходящим через крышу конструкциям путем укладки дополнительных

армирующих прокладок.

Пароизоляционный слой у всех мест примыканий к выступающим над крышей

или проходящим через нее конструкциям устраивается на всю высоту пароизоляции,

но не менее чем на 100 мм.

Все места примыканий, имеющие острые или прямые углы должны сглаживаться

цементным раствором.

Пароизоляционные слои следует устраивать сплошными, без разрывов.

Армирующие рулонные материалы укладываются с напуском 50-70 мм. Швы

нахлестки выполняются вразбежку.

Ширина, армирующих прокладок, укладываемых над стыками элементов

несущего основания, должна приниматься в соответствия с "Указаниями по

проектированию и устройству безрулонной гидроизоляции и кровли" /РСН

154-69/.

Основные указания по технике безопасности

Все рабочие, занятые на устройстве пароизоляции из битумной эмульсионной

мастики, должны пройти инструктаж в объеме "Указаний по проектированию и

устройству безрулонной гидроизоляции и кровли" /РСН 154-69/ и выполнять

все требования, предусмотренные специальной памяткой.

При выполнении работ по нанесению битумных эмульсионных мастик на кровле

рабочие должны быть снабжены спецодеждой, спецобувью, очками и рукавицами.

Ежедневно перед началом работы проверять исправность растворонасоса,

шлангов и растворомешалки. Растворонасос испытывать на давление, в 2 раза

превышающее рабочее, с записью в журнал работ. Манометры и предохранительные

клапаны должны быть исправными.

Разборку, ремонт и чистку растворонасосов и форсунок производить после

снятия давление и отключения от электросети, после чего рубильник должен быть

закрыт на замок.

Продувание шлангов сжатым воздухом допускается только после удаления

людей за пределы опасной зоны.

Рабочее место моториста должно быть связано с рабочий местом сопловщиков

звуковой или световой сигнализацией.

Все металлические части установки /машины, механизмы, эстакады/ и

вращающиеся части машин должны быть заземлены.

После окончания работ все оборудование необходимо тщательно очистить от

остатков мастики и промыть водой.

Принятое количество рабочих

|

Номер бригады

|

Номер звена

|

Специальность

|

Разряд

|

Количество рабочих

|

|

разряда

|

в звене

|

в бригаде

|

|

1

|

1

|

Изолировщик

|

V

|

1

|

1

|

1

|

|

|

|

-"-

|

III

|

2

|

2

|

2

|

|

|

|

Моторист

|

III

|

1

|

1

|

1

|

Расход материалов

|

Наименование

|

Единица измерения

|

Расход материалов

|

|

на 1 м2 пароизоляции

|

на объем работ, предусмотренных картой

|

|

Битумная эмульсионная мастика для устройства

огрунтовки /без пылевидных наполнителей/ в один слой толщиной до 1 мм

|

кг

|

1,2

|

1200

|

|

Битумная эмульсионная мастика для устройства

пароизоляционного ковра:

|

|

|

|

|

один слой

|

-"-

|

3,5

|

3500

|

|

два слоя

|

-"-

|

6,6

|

6600

|

|

Стеклоткань или другой рулонный материал для

устройства защитных подкладок над стыками при их площади до 10% покрытия

|

м2

|

0,01

|

10

|

|

Битумная мастика для проклейки стеклоткани

|

кг

|

0,3

|

300

|

Комплекты машин, средств малой механизации, инвентаря,

приспособлений и инструментов

|

Наименование

|

Тип, марка

|

Количество

|

Основное назначение и

характеристика

|

Ссылка на техническую

документацию или завод-изготовитель

|

|

Бункер-смеситель

|

С-660

|

1

|

Для приема, побуждения, процеживания и хранения

готовой битумной эмульсионной мастики

|

Завод "Специнструмент" Москва

|

|

Промежуточная емкость-смеситель

|

Металлическая, оборудованная лопастями и

электродвигателем

|

1

|

Для разведения битумной мастики до рабочей

консистенции, объем 1-1,5 м3

|

Изготовляется на месте

|

|

Вибробункер с ситом

|

Нестандартный

|

1

|

Для процеживания битумной эмульсионной мастики

|

То же

|

|

Растворонасос

|

С-854

|

1

|

Для перекачки мастики к месту устройства

пароизоляции, производительность 2 м3/ч.

|

Прилукский завод "Строймаш"

|

|

Гибкий шланг

|

Æ 38-51

|

1

|

Для подачи битумной мастики к месту устройства пароизоляции

|

Изготовляется на месте

|

|

Бескомпрессорная форсунка

|

Нестандартная

|

1

|

Для нанесения битумной мастики

|

То же

|

|

Гребок

|

То же

|

1

|

Для разравнивания битумной мастики

|

-"-

|

|

Щетка

|

-"-

|

2

|

Для наклейки рулонных материалов при устройстве

примыканий

|

-"-

|

|

Ножницы кровельные

|

Стандартные

|

2

|

Для нарезки стеклоткани

|

-"-

|

|

Метр складной

|

То же

|

3

|

Для разметки

|

ГОСТ 7253-54

|

|

Кельма

|

КБ

|

2

|

Для частичной заделка поверхности основания

цементным раствором

|

ГОСТ 9533-60

|

|

Ящик металлический

|

Нестандартный

|

1

|

Для цементного раствора, объем 0,6 м3

|

Изготовляется на месте

|

|

Щетка стальная

|

Стандартная

|

2

|

Для подготовки основания

|

ГОСТ 7282-54

|

|

Ведра

|

-

|

2

|

Для подачи материалов

|

-

|

Калькуляция трудовых затрат

|

Шифр норм

|

Наименование трудовых

затрат

|

Единица измерения

|

Количество

|

Состав звена, специальность

|

Норма затрат труда на

единицу изменения, чел.-час

|

Затраты труда на весь объем

работ, чел.-час

|

Расценка, руб.

|

Зарплата, руб.

|

|

ЕНиР §15-16

|

Подготовка основания

/очистка, заделка швов и каверн/

|

10 м2

|

100

|

2 изолировщика, III и V разрядов

|

0,18

|

18,0

|

0,058

|

5,80

|

|

§4-1-8

|

Подготовка механизмов к

работе

|

100 м2

|

10

|

1 моторист III

разряда

|

0,70

|

7,0

|

0,320

|

3,20

|

|

ЕНиР §11-24

сб.11

|

Проклейка,

транспортирование, разметка и нарезка стеклоткани, оклейка поверхности с

разглаживанием

|

м2

|

100

|

То же

|

0,20

|

20,0

|

0,088

|

8,60

|

|

ПНиР §9-19 /8-2-3/

|

Устройство огрунтовочного

слоя из разжиженной битумной эмульсионной мастики без добавки пылеватых

наполнителей, слоем до 1 мм

|

100 м2

|

10

|

-"-

|

0,70

|

7,0

|

0,34

|

3,40

|

|

ЕНиР §8-1-4 К=1,4

|

Устройство 1-го слоя

пароизоляции /3-5 мм/: прием и выгрузка мастики, подача к месту нанесения с

помощью растворонасоса, установка и переноска шланга, нанесение мастики,

промывка и продувка шланга

|

100 м2

|

10

|

-"-

|

1,50

|

15,0

|

0,59

|

5,90

|

|

То же

|

Устройство 2-го слоя

пароизоляции /3-5 мм/

|

100 м2

|

10

|

-"-

|

1,50

|

15,0

|

0,59

|

5,90

|

|

|

Итого

|

м2

|

1000

|

-

|

-

|

82,0

|

-

|

32,80

|

Примечание: К=1,4 принят

на основании экспериментальных данных и подлежит корректировке в зависимости от

условий производства.

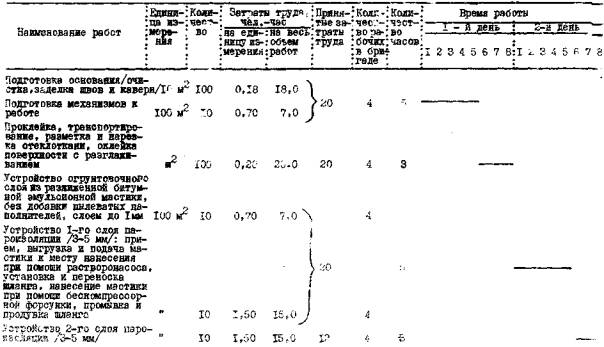

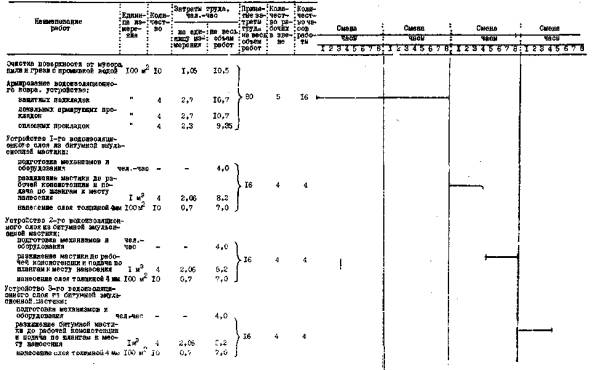

График производства paбот

Настоящая карта распространяется на устройство безрулонных

водоизоляционных покрытий совмещенных крыш строительных объектов в

весенне-летне-осенний период при наружной температуре воздуха не ниже 5°С.

Технологическая схема производства работ приведена на рис. 3.

Технико-экономические показатели

|

Наименование показателей

|

Единица измерения

|

Нормативные

|

Принятые

|

|

Объем работ по технологической карте

|

м2

|

1000

|

1000

|

|

Продолжительность процесса

|

час

|

58

|

|

|

Трудоемкость выполнения всего объема работ по карте

|

чел.-час

|

93,85

|

128

|

|

Трудоемкость на единицу объема работ

|

-"-

|

0,099

|

0,13

|

|

Выработка одного рабочего в смену

|

руб.

|

10,0

|

7,81

|

|

Выработка бригады в смену

|

-"-

|

20,8

|

|

|

Зарплата за весь объем работ

|

-"-

|

39,73

|

39,73

|

|

Средняя сменная заработная плата одного рабочего

|

-"-

|

3,20

|

2,48

|

Основные указания по производству работ

1. Техническая готовность работ, предшествующих выполнению процесса

устройства водоизоляционного ковра

До начала устройства водоизоляционного

ковра должны быть выполнены следующие

работы:

заделка и замоноличивание стыков

плит покрытия;

выравнивание поверхности плит

покрытия;

устройство пароизоляционного слоя;

устройство теплоизоляционного слоя;

устройство выравнивающих стяжек под водоизоляционный ковер;

работы по устройству примыканий, армированию стыков и креплению

конструкций пропуска труб через кровельное покрытие.

2. Способы и последовательность выполнения процессов,

предшествующих устройству водоизоляционного мастичного ковра

Заделка и замоноличивание стыков плит покрытия производится

цементно-песчаным раствором или бетоном на щебне мелкой фракции. Рекомендуется

выполнять эти работы методом пневмотранспорта смеси /по разработкам лаборатории

новых технологических процессов НИИСП Госстроя УССР/, обеспечивающим хорошую

укладку и уплотнение материалов в швах.

Выравнивание поверхности плит покрытия производится пластичным

цементно-песчаным раствором с осадкой конуса СтройЦНИИЛ 12-14 см, вручную - при

небольших площадях, механизированным способом /с помощью штукатурного сопла/ -

при сплошном выравнивании. В холодное время года выравнивание плит покрытия

выполняется из горячего литого асфальта. Поверхность выравнивающего слоя должна

периодически увлажняться водой или укрываться мокрыми матами.

Устройство мастичного пароизоляционного ковра начинается с нанесения

огрунтовочного слоя. Основные указания по устройству огрунтовочного слоя и

основных пароизоляционных слоев изложены в технологической карте на устройство

пароизоляции из битумных эмульсионных материалов.

Устройство теплоизоляции производится для поддержания требуемого

температурного и влажностного режима внутри зданий. Параметры теплозащиты

назначаются в соответствии с проектом. При этом к утеплителям предъявляются

следующие требования:

минеральные и органические плитные утеплители должны иметь прочность на

сжатие не менее 8 кг/см2, монолитные - не менее 6 кг/см2,

упругие органические утеплители - не менее 4 кг/см2;

монолитные утеплители следует разрезать на карты размером от 3´3

м до 6´6

м деформационными швами шириной 15-25 мм в последующей заливкой швов

теплоизоляционной мастикой;

сыпучие утеплители допускается применять только в случае устройства по

ним армированных выравнивающих стяжек.

Разрезка монолитных утеплителей на карты выполняется в процессе укладки

материала с помощью реек-шаблонов, которые одновременно являются маяками

проектной толщины теплоизоляционного ковра и направляющими для выравнивания его

поверхности.

Монолитные утеплители с объемным весом до 25 кг/м3 должны

приклеиваться на горячих или холодных клеящих мастиках. При отсутствии

пароизоляционного слоя по стыкам сборных плит покрытия плитный утеплитель

укладывается насухо. Устройство теплоизоляционного ковра следует всегда

начинать с участков, наиболее удаленных от места подъема материалов на

покрытие.

Устройство выравнивающих стяжек под водоизоляционный ковер производится

из цементно-песчаного раствора или асфальтобетона, при этом:

цементно-песчаный раствор укладывается пластами шириной 1,5-3 м вдоль

скатов, швы /по возможности/ располагаются в одной плоскости со стыками между

сборными плитами покрытия, полосы заполняется через одну, а после твердения

раствора заполняются пропущенные полосы;

асфальтовые стяжки в обоих направлениях разрезаются на карты размером 4´4

м с температурными швами шириной 10 мм.

3. Способы и последовательность выполнения основных процессов по

устройству водоизоляционного ковра

К устройству основного водоизоляционного ковра можно приступать только

после технической готовности работ.

Устройство водоизоляционного ковра необходимо начинать с участков,

наиболее удаленных от мест подъема материалов на покрытие, и от пониженных

точек к повышенным.

Устройство мастичного водоизоляционного ковра производится методом

оштукатуривания вручную при небольших объемах работ - до 500 м2,

механизированным способом - при объемах работ, превышающих 500 м2.

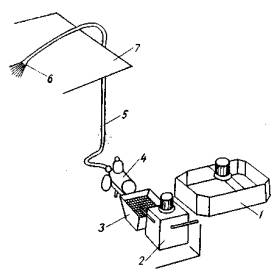

Механизированное нанесение мастик производится с помощью форсунок или сопел с

подачей мастики по резиновым шлангам Æ 38-51 мм серийно

выпускаемыми растворонасосами /рис. 5/.

Рис. 5. Конструкция форсунок и сопел для нанесения битумных

эмульсионных мастик:

а - бескомпрессорная форсунка конструкции Романюка; б - сопло конструкции

Стоцкого; в - форсунка в центральной подачей сжатого воздуха: г - прямоточное

сопло конструкции Логашева, Кривендо и Фомина; д - приспособление Жидкова: е -

вихревая форсунка Городищера; ж - бескомпрессорная форсунка Мулярова.

Нанесение мастики вручную на плоских кровлях производится разливом из

емкости и разравниванием зубчатыми гребками, а на скатных кровлях и кровлях со

сложной конфигурацией - кистями и щетками с разравниванием валиками. /рис. 6-8/.

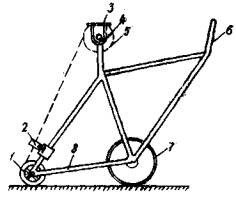

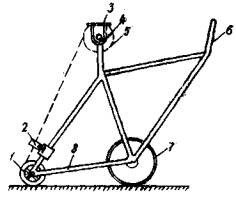

Рис. 6. Приспособление для раскатывания

армирующих материалов:

1 - направляющий каток; 2 - направляющие; 3 - съемный валик; 4 - цапфы; 5 -

рулон; 6 - рукоятка; 7 - прикатывающий каток; 8 - рама.

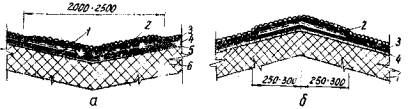

Мастики наносятся двумя-тремя ровными слоями толщиной 4-5 мм каждый из

битумных эмульсионных мастик.

Равномерность нанесения отдельных слоев мастичного ковра по толщине

зависит от пластичности - рабочей консистенции мастики, которая определяется

способом нанесения мастики и уклоном основных скатов крыши.

При механизированном нанесении на плоские и пологие кровли с уклоном до

15% рабочей принимается консистенция мастики с осадной конуса СтройЦНИИЛ 12-15

см, при больших уклонах - 8-12 см, а при нанесении мастик вручную на крыши

любого уклона и конфигурации - 6-8 см.

Ровность поверхности отдельных слоев мастичного ковра достигается

регулировкой расстояния от выходного отверстия форсунки до изолируемой

поверхности в пределах 25-50 см под углом наклона 60-70° /при нанесении мастик

с осадкой конуса выше 12 см/ или заглаживанием поверхности набором валиков с

обкладкой из поропласта /при нанесении мастик с осадкой конуса менее 12 см/.

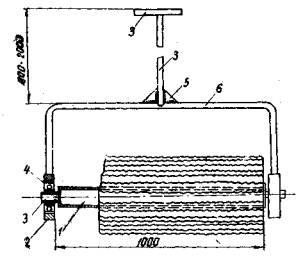

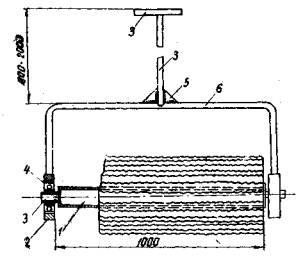

Рис. 7. Приспособление для прикатывания армирующих материалов:

1 - стальная труба Æ

100 мм, обернутая 4-5-ю слоями панцирной сетки; 2 - муфта; 3 - труба Æ

38 мм; 4 - подшипник; 5 - косынка; 6 - труба Æ 25 мм.

Каждый последующий слой мастики наносится после высыхания предыдущего.

Мастичный слой считается достаточно высохшим, если он не дает отлипа при ходьбе

по нем и не размывается водой. После формирования основных и дополнительных

слоев водоизоляционного ковра производится устройство защитного /бронирующего/

слоя. Конструктивные решения водоизоляционного ковра приведены на рис. 9.

Основные указания по технике безопасности

К работе допускаются рабочие, имеющие специальную подготовку и прошедшие

инструктаж по технике безопасности.

Рабочие должны быть обеспечены комплектом спецодежды.

Все механизмы должны быть заземлены, все вращающиеся части ограждены.

Рис. 8. Гребки:

а - гребок-шпатель; б - зубчатый гребок; 1 - шпатель; 2 - прижимная планка; 3 -

ковш; 4 -ручка; 5 - гофрированная резина.

Все механизмы и оборудование устанавливать на ровном и плотном

основании.

При выполнении работ по нанесению битумных эмульсионных материалов на

кровлю рабочие должны быть снабжены предохранительными поясами и нескользящей

обувью, иметь защитные очки и рукавицы.

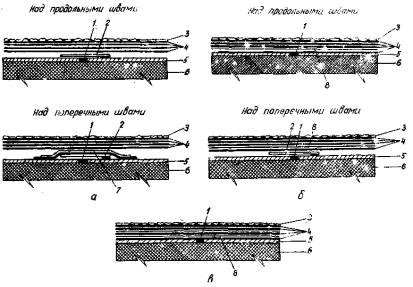

Рис. 9. Конструктивные схемы безрулонного

водоизоляционного ковра:

а - при уклоне более 10%; б - то же, менее 10%; в - при водонаполненных крышах;

1 - герметик; 2 - защитная прокладка; 3 - минеральный защитный слой; 4 -

основные мастичные слои; 5 - цементная стяжка; 6 - утеплитель; 7 - локальная

армирующая прокладка; 8 - то же, сплошная.

Сопловщики /изолировщики/ и моторист, занятые на устройстве безрулонной

кровли должны пройти инструктаж в объеме "Указаний по проектированию и

устройству безрулонной гидроизоляции и кровли" /РСН 154-69/ и выполнять

все требования, предусмотренные специальной памяткой.

Главный электрорубильник установки после окончания смены необходимо

выключить и закрыть на замок.

Принятое количество рабочих

|

Номер бригады

|

Номер звена

|

Специальность

|

Разряд

|

Количество рабочие

|

|

разряда

|

в звене

|

в бригаде

|

|

1

|

1

|

Изолировщик /сопловщик/

|

V

|

1

|

1

|

1

|

|

|

|

То же

|

III

|

2

|

2

|

2

|

|

|

|

Моторист

|

III

|

1

|

1

|

1

|

|

|

|

Транспортный рабочий

|

I

|

2

|

2

|

2

|

Расход материалов

|

Наименование

|

Единица измерения

|

Расход материалов

|

|

на 1 м2 кровли

|

на весь объем работ

|

|

Битумная эмульсионная мастика:

|

|

|

|

|

для трех слоев водоизоляционного ковра /без

армирования/

|

кг

|

9,7

|

9700

|

|

то же, с локальными армирующими прокладками при их

площади до 20% от площади покрытия

|

-"-

|

10,2

|

10200

|

|

то же, с одной армирующей прокладкой

|

-"-

|

10,4

|

10400

|

|

Рулонный армирующий материал /стекломатериал,

рубероид/:

|

|

|

|

|

для локальных армирующих прокладок

|

м2

|

0,02

|

20

|

|

для сплошных армирующих прокладок

|

-"-

|

1,1

|

1100

|

Комплекты машин, средств малой механизации, инвентаря,

приспособлений и инструментов

|

Наименование

|

Тип, марка

|

Количество

|

Основное назначение

|

Ссылка на техническую документацию или

завод-изготовитель

|

|

Бункер-смеситель

|

С-660

|

1

|

Для приема, побуждения, процеживания и хранения

готовой продукции

|

Завод "Специнструмент", Москва

|

|

Промежуточная емкость

|

Нестандартная

|

1

|

Для разведения мастики до рабочей консистенции

|

Изготовляется на месте

|

|

Вибробункер с ситом

|

То же

|

1

|

Для процеживания мастики

|

То же

|

|

Растворонасос

|

С-263,

/C-251/

|

1

1

|

Для перекачки готовой мастики в тару или самосвал

|

Прилукский завод "Строймаш"

|

|

Гибкий шланг Æ 51 мм

|

Стандартный

|

1

|

Для перекачки мастики на крышу

|

-

|

|

Бескомпрессорная форсунка

|

Нестандартная

|

1

|

Для нанесения мастики

|

Изготовляется на месте

|

|

Гребок

|

То же

|

1

|

Для разравнивания мастики

|

То же

|

|

Раскатчик

|

Нестандартный

|

1

|

Для раскатки рулонных армирующих материалов

|

|

|

Каток

|

-

|

1

|

Для прикатки материалов

|

|

|

Ножницы

|

-

|

2

|

Для резки армирующих материалов

|

|

|

Бачки

|

Емкость 15-25 л

|

4

|

Для транспортирования мастик

|

|

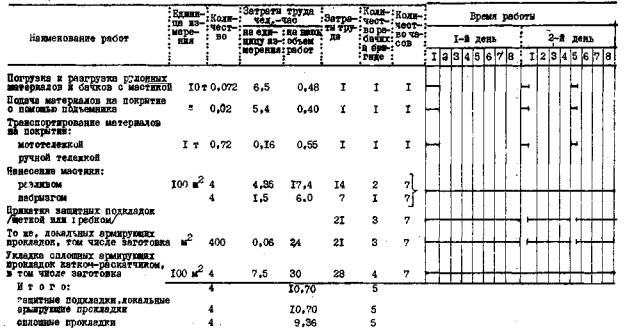

Калькуляция трудовых затрат

|

Шифр норм

|

Наименование работ

|

Единица измерения

|

Количество

|

Состав звена

/специальность, количество/

|

Норма затрат труда на

единицу изменения, чел.-час

|

Затраты труда на весь объем

работ, чел.-час

|

Расценка, руб.

|

Зарплата, руб.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

ПНиР §4-32 /4-2-2/ табл. 1

|

Очистка поверхности от

мусора, пыли и грязи с промывкой водой

|

100 м2

|

10

|

Изолировщиков: V

разряда - 1, III - 2

|

1,05

|

10,5

|

0,38

|

3,80

|

|

|

Армирование

водоизоляционного ковра, устройство:

|

|

|

Изолировщиков: V

разряда - 1, III - 1, мотористов: III разряда - 1, транспортный

рабочий - 1

|

„

|

|

|

|

|

|

защитных прокладок

|

-"-

|

4

|

2,7

|

10,70

|

1,17

|

4,69

|

|

|

локальных армирующих прокладок

|

-"-

|

4

|

2,7

|

10,70

|

1,17

|

4,69

|

|

|

сплошных прокладок

|

-"-

|

4

|

2,3

|

9,35

|

0,95

|

3,78

|

|

ПНиР §3-18 /3-1-16/ пп.1a, 3а

|

Разжижение битумной мастики

до рабочей консистенции с подачей шлангами к месту нанесения

|

м3

|

16

|

Мотористов: III разряда - 1

|

2,06

|

32,8

|

0,805

|

12,88

|

|

ПНиР §9-19 /8-2-3/, табл. 1

п.10б

|

Устройство

водоизоляционного безрулонного ковра:

|

|

|

|

|

|

|

|

|

|

нанесение одного слоя

битумной эмульсионной мастики /4 мм/

|

100 м2

|

10

|

Изолировщиков: V

разряда - 1, III - 1

|

0,7

|

7,0

|

0,342

|

3,42

|

|

|

То же, двух слоев

|

-"-

|

10

|

1.4

|

14,0

|

0,684

|

6,84

|

|

|

То же, трех слоев

|

-"-

|

10

|

2,1

|

21,0

|

1,026

|

10,26

|

|

ПНиР §9-19 /8-2-3/, табл. 1

п.10б

|

Устройство защитного слоя

механизированным способом:

|

|

|

|

|

|

|

|

|

|

нанесение слоя битумной

мастики /4 мм/

|

100 м2

|

10

|

Машинистов: IV разряда

- 2 изолировщиков: III разряда - 2

|

0,7

|

7,0

|

0,342

|

3,42

|

|

|

посыпка поверхности песком

|

-"-

|

10

|

1,10

|

11,0

|

0,468

|

4,68

|

|

|

Итого:

|

|

|

|

|

|

|

|

|

|

с защитными прокладками

|

-

|

-

|

-

|

9,71

|

93,0

|

-

|

39,73

|

|

|

с локальными армирующими

прокладками

|

-

|

-

|

-

|

9,71

|

93,0

|

-

|

39,73

|

|

|

со сплошными прокладками

|

-

|

-

|

-

|

9,31

|

91,65

|

-

|

39,82

|

График производства работ

Контроль качества и приемка работ

Контроль качества работ по устройству безрулонной кровли производится

пооперационно с обязательным составлением актов на скрытые работы по захваткам,

размеры которых устанавливаются проектом производства работ. При этом

проверяются:

качество и соответствие составов мастик проектным решениям;

подготовка поверхности под огрунтовку и нанесение первого огрунтовочного

слоя;

качество устройства усилений в ендовах, у водосточных воронок, карнизов

и коньков, укладка защитных прокладок;

качество уплотнение и герметизации деформационных швов стыков сборных

элементов;

качество нанесения каждого основного водоизоляционного слоя безрулонной

кровли;

качество выполнения изоляции в местах примыканий к выступающим или

проходящим через кровлю конструкциям;

качество устройства сопряжений изоляции;

качество устройства защитных слоев.

Качество и соответствие составов мастик проектным решениям

устанавливается на основании документов лабораторного контроля.

Качество поверхности основания под водоизоляционный ковер, а также

качество устройства усилении безрулонного ковра определяется визуально.

Нанесение каждого последующего слоя допускается после тщательной

проверки качества формирования предыдущего слоя. Каждый слой, как и безрулонный

водоизоляционный слой в целом, должен быть сплошным, не иметь раковин, вздутий

и отслоений. Толщина отдельных слоев и водоизоляционного ковра в целом,

величина адгезии битумной эмульсионной мастики между собой и с изолируемой поверхностью,

а также степень высыхания мастики контролируется инструментально, при этом:

величина адгезии измеряется с помощью портативного прибора адгезиметра

АД-1, датчики которого закладываются в слой мастики в процессе нанесения ее;

толщина водоизоляционного слоя определяется с помощью специального

калибра, состоящего из ручки и щупа с миллиметровыми делениями или с

миллиметровой шкалой, имеющейся на ножках опоры адгезиметра;

влажность водоизоляционного ковра проверяется с помощью портативного

электровлагометра или визуально.

При устройстве швов контролируется:

правильность подготовки шва под изоляцию /очистка, конопатка/;

состав мастики;

тщательность выполнения шва /мастикой, прокладками и т.д./;

прочность крепления компенсаторов;

герметичность швов в местах нахлестки между отдельными слоями и в местах

сопряжений компенсаторов с изолируемой поверхностью;

правильность выполнения гидроизоляции швов в местах перехода

горизонтальной поверхности в вертикальную.

При устройстве сопряжений изоляция контролируется:

подготовка усилительных листов и деталей;

подгонка их по месту;

плотность прилегания, уплотнение сопряжений;

качество герметизации стыковых сопряжений - прибором ИВС-1 /измеритель

воздухонепроницаемости стыков конструкции Уральского Промстройпроекта/;

качество готового водоизоляционного ковра - путем вырубки

освидетельствования и испытания образцов изоляции размером не менее 20´20

см; при этом исследуется внешний вид поверхностей образцов, их толщина,

структура в изломе, прочность сцепления, а также физические и механические

свойства.

С целью контроля качества выполненного водоизоляционного ковра делаются

проколы и надрывы изоляции в количестве не более одного на каждые 10 м2.

Эти места в дальнейшем тщательно заделываются. Отклонений изоляции от проектной

толщины не должны превышать 10%.

Не допускаются пузыри, вздутия, подтеки, наплывы, губчатое строение

водоизоляционного ковра.

Все дефектные места тщательно расчищаются и заделываются битумной

эмульсионной мастикой путем нанесения дополнительного изоляционного слоя.

Приемка осуществляется как в процессе выполнения работ /промежуточная

приемка/, так и после их окончания. Промежуточной приемке с составлением актов

на скрытые работы подлежит подготовка поверхности под огрунтовку, нанесение

первого слоя изоляции, состояние каждого предыдущего слоя изоляции до нанесения

последующего, устройство изоляции деформационных швов, выполнение гидроизоляции

в местах стыков и сопряжений в сооружениях из сборных элементов.

Приемку работ производят:

по окончании подготовки основания под водоизоляционный ковер, включая

подготовку конструктивных элементов, с которыми сопрягается безрулонный

водоизоляционный ковер;

после выполнения каждого слоя /намета/ водоизоляционного ковра, при этом

проверяется его непрерывность, плотность, толщина и достаточность высыхания;

после заполнения деформационных швов.

В процессе приемки скрытых работ необходимо отметить все дефекты и

указать способы их исправления. Акт приемки подписывается после устранения

дефектов.

При окончательной приемке должны быть предъявлены:

а/ данные о результатах лабораторных испытаний применяемых материалов;

б/ акты промежуточной приемки выполненных работ;

в/ акты проверки готовности водоизоляционного ковра;

г/ ведомости результатов лабораторных испытаний вырезанных образцов;

д/ журналы работ;

е/ исполнительные чертежи водоизоляционного ковра.

Приемка готовой кровли оформляется актом. При этом исходят из назначения

и класса сооружения, а также учитывают местные условия - агрессивность воды,

надежность защиты от механических повреждений, использованные материалы,

гидрогеологические условия и т.д.

Устанавливается гарантийный срок службы водоизоляционного покрытия.

Акт приемки одновременно является и гарантийным паспортом.

Настоящая технологическая карта распространяется на устройство

безрулонных гидроизоляционных покрытий совмещенных крыш строительных объектов в

весенне-летне-осенний период при наружной температуре воздуха не ниже 5°С.

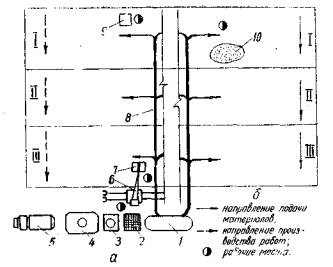

Карта предусматривает армирование мест примыканий, устройство защитных

подкладок, локальных и сплошных армирующих прокладок. Схемы производства этих

работ приведены на рис. 10.

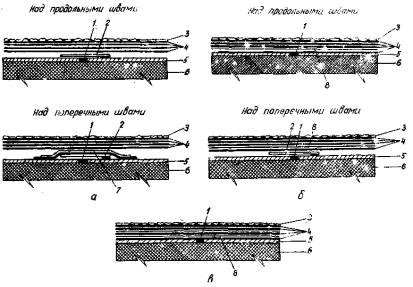

Рис. 10. Схемы производства работ по армированию мастичного

водоизоляционного ковра:

а - устройство мест примыканий; б - устройство: I - защитных

подкладок; II - локальных армирующих прокладок; III - то же, сплошных; 1 - подъемный

механизм; 2 - форсунка Жидкова; 3 - каток-раскатчик; 4 - каток; 5 - компрессор;

6 - мототележка или ручная тележка; 7 - бачки; 8 - щетки /гребки/; 9 - ножницы.

Технико-экономические показатели

|

Наименование показателей

|

Единица измерения

|

Нормативные

|

Принятые

|

|

1

|

2

|

3

|

4

|

|

Объем работ по технологической карте:

|

|

|

|

|

защитные и локальные подкладки

|

м2

|

100

|

100

|

|

сплошные прокладки

|

-"-

|

100

|

100

|

|

Продолжительность процесса:

|

|

|

|

|

защитные и локальные подкладки

|

час

|

2,14

|

2,14

|

|

сплошные прокладки

|

-"-

|

1,87

|

1,87

|

|

Трудоемкость выполнения всего объема работ по карте:

|

|

|

|

|

защитные и локальные подкладки

|

чел.-час

|

10,7

|

10,7

|

|

сплошные прокладки

|

-"-

|

9,36

|

9,36

|

|

Трудоемкость на единицу объема работ /1 м2/:

|

|

|

|

|

защитные и локальные подкладки

|

-"-

|

0,107

|

0,107

|

|

сплошные прокладки

|

-"-

|

0,094

|

0,094

|

|

Выработка 1 рабочего в смену:

|

|

|

|

|

защитные и локальные подкладки

|

м2

|

74,8

|

74,8

|

|

сплошные прокладки

|

-"-

|

85,4

|

85,4

|

|

Выработка бригад в смену:

|

|

|

|

|

защитные и локальные подкладки

|

-"-

|

370,4

|

370,4

|

|

сплошные прокладки

|

-"-

|

434,7

|

434,7

|

|

Зарплата за весь объем работ:

|

|

|

|

|

защитные и локальные подкладка

|

руб.

|

4,69

|

4,69

|

|

сплошные прокладки

|

-"-

|

3,72

|

3,72

|

|

Средняя зарплата одного рабочего в смену:

|

|

|

|

|

защитные и локальные подкладки

|

-"-

|

3,52

|

3,52

|

|

сплошные прокладки

|

-"-

|

3,12

|

3,12

|

Основные указания по производству работ

1. К работам по армированию мест примыканий, укладке защитных подкладок,

локальных и сплошных армирующих прокладок можно приступать только после

выполнения процессов, изложенных в технологической карте на устройство

основного мастичного водоизоляционного ковра.

2. Устройство следует начинать с приклеивания или укладки насухо

защитных подкладок в виде полос из плотного рулонного материала. Защитные

подкладки укладываются под основные мастичные слои ковра с целью защиты их от

деформации, возникающих в нижележащих элементах крыши. Ширина подкладок

принимается по техническим указаниям на проектирование и устройство безрулонной

гидроизоляции и кровли.

Приклеивание полос производится с одной стороны шва на ширину 50-80 мм

горячими или холодными битумными мастиками. Защитные подкладки устраиваются по

всем продольным стыкам плит покрытия, продольным швам выравнивающих стяжек и в

местах примыканий к высыпающим или проходящим через кровлю конструкциям. По

всем поперечным стыкам плит покрытия, поперечным швам выравнивающих стяжек и

местах примыкания основного водоизоляционного ковра к карнизам помимо одной

защитной подкладки укладывается еще одна локальная армирующая прокладка.

Армирующие локальные прокладки устраиваются из стекломатериалов и других

рулонных материалов, укладываемых между основными мастичными слоями. Армирующие

прокладки укладываются с целью повышения прочности, надежности и

трещиностойкости мастичных слоев ковра.

До начала устройства основных мастичных слоев следует произвести также

установку водоприемных воронок, устройство ковра в ендовах и устройство

карнизных свесов.

3. Установка водоприемных воронок начинается с очистки поверхности

поддона от ржавчины, пыли и грязи и окраски раствором битумного вяжущего в

летучем растворителе верхней части поддона и поверхности, примыкающей к воронке

на расстоянии 0,6-0,7 м. Полотнище армирующего материала размером 1´1

м или Æ

1,0 м примеряют по центру воронки и укладывают насухо. Затем отворачивают одну

половину, на основание наносят слой мастики и приклеивают отогнутую часть

полотнища. Затем отгибают вторую часть полотнища, наносят на основание слой

мастики и втапливают в него материал. Вырезают армирующий, материал по диаметру

водосточной трубы или разрезают во взаимоперпендикулярном направлении, а концы

приклеивают на мастике к внутренней части трубы. После формирования первого

слоя мастики наносят второй слой и укладывают слои армирующего материала в

такой же последовательности, как и первый.

4. Устройство ковра ендов, начинают с нанесения слоя мастики полосами,

на 8-10 см шире материала, применяемого для армирования ковра. Сразу же на

мастику укладывается один слой армирующего материала и втапливается в нее с

таким расчетом, чтобы произошла пропитка его мистикой и чтобы она выступила на

поверхность армирующего материала. Затем наносится следующая полоса из мастики

так, чтобы она на 10-15 см покрывала край ранее уложенной армирующей прокладки.

Укладывается армирующая прокладка с перекрытием стыка ранее нанесенной

прокладки на 5-7 см. Широкие ендовы армируют прокладками вдоль стока воды, а

узкие - поперек. После окончания нанесения первого слоя мастики, укладки

армирующих прокладок по всей ендове и формирования мастичного слоя приступают к

нанесению следующего слоя мастики и укладке последующих прокладок, если они

предусмотрены проектом,

5. Устройство карнизных слоев начинают после формирования грунтовки

основания. Прибивают к основанию костыли, к которым крепят свесы из

оцинкованной стали. Свесы покрывают битумным раствором, затем наносится слой

мастики, в который втапливается армирующая прокладка с таким, расчетом, чтобы

полотнище заходило на металлический свес на всю его ширину и на 20-30 см на

основной скат кровли. Сверху армирующая прокладка покрывается слоем мастики.

Количество армирующих прокладок устанавливается по проекту.

6. По окончании формирования мастичных слоев в ендовах и на карнизах,

укладки или приклеивания защитных подкладок приступают к устройству основных

слоев мастичной кровли.

Армирующие прокладки между основными слоями мастичного ковра

укладываются после формирования нижнего слоя по дополнительному слою битумной

эмульсионной мастики; при этом дополнительный слой мастики наносится полосами,

ширина которых на 100 мм больше ширины армирующих прокладок. Раскатывание

армирующих материалов может производится с помощью приспособлений, приведенных

на рис. 6а,б.

Сплошные армирующие прокладки укладываются непосредственно по основным

слоям мастичного ковра с нахлесткой по продольным и торцовым кромкам на ширину

100 мм. Количество сплошных армирующих прокладок принимается по техническим

указаниям на проектирование, и устройство безрулонной гидроизоляции и кровли.

Основные слои мастичного ковра с армирующими прокладками поднимаются на всех

местах примыканий к выступающим над кровлей конструкциям на проектную высоту,

но не менее чем на 250 мм.

Армирующие прокладки в местах примыканий наклеиваются поочередно после

формирования каждого основного слоя мастичного ковра на дополнительных слоях

эмульсионной битумной мастики. При этом количество армирующих прокладок

принимается равным количеству основных мастичных слоев.

Основной ковер усиливается дополнительным слоем мастики также в местах

устройства защитных подкладок на ширину, большую, чем ширина подкладки, но не

менее 200 мм.

7. В местах пропуска труб через кровлю на плиты покрытий должны

устанавливаться патрубки из оцинкованной стали. Водонепроницаемость кровли в

этих местах обеспечивается:

при пропуске труб диаметром менее 100 мм путем устройства рамки из

уголков с заливкой пространства между рамкой и трубой герметизирующей мастикой.

После установки рамки из уголков с заливкой пространства между рамкой и трубой

наносится два дополнительных водоизоляционных слоя по двум армирующим

прокладкам;

при пропуске труб диаметром 100 мм и более, вентиляционных труб и шахт -

путем поднятия основных водоизоляционных мастичных слоев до верха переходных

бортиков, с усилением их дополнительными слоями и армирующими прокладками.

8. Нанесение мастик при обделке мест примыканий, воронок, карнизов,

ендов, усилений шва под деформационными швами рекомендуется производить с помощью

тех же механизмов, которые применяются для нанесения основных мастичных слоев.

Основные конструктивные решения усилений и примыканий к различным

конструктивным элементам приведены на рис. 11-17.

Контроль качества и приемка работ по армированию мастичного

водоизоляционного ковра производится так же, как и при устройстве безрулонного

водоизоляционного ковра.

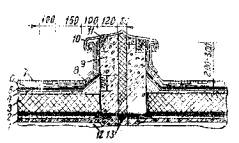

Рис. 11. Элементы конструкции безрулонной кровли:

а - на ендове ; б - по коньку; 1 - усиление мастичного ковра ; 2 - защитная

посыпка; 3 - защитный мастичный слой; 4 - основные слои мастичного ковра; 5 -

выравнивающая стяжка; 6 - утеплитель.

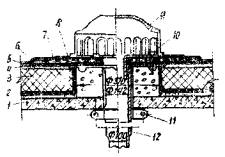

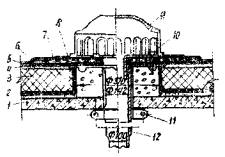

Рис. 12. Устройство внутреннего водостока:

1 - несущая плита; 2 - пароизоляция, 3 - утеплитель; 4 - выравнивающая стяжка;

5 - основные слои мастичного ковра; 6 - усиление мастичного ковра двумя

прокладками и дополнительными слоями мастики по ендове ; 7 - то же, вокруг

воронки; 8 - защитный слой; 9 - водоприемный колпак с глухой крышкой; 10 -

гайка; 11 - хомут; 12 - водоприемная воронка.

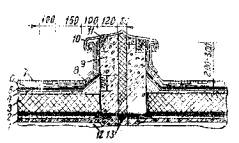

Рис. 13. Устройство примыканий у деформационных швов:

1 - плита покрытия; 2 - пароизоляция; 3 - утеплитель; 4 - основание под кровлю;

5 - основные слои мастичного кровельного ковра; 6 - защитный слой; 7 - усиления

кровельного ковра прокладками и дополнительными слоями мастики; 8 - наклонный

бортик; 9 - бортовые стенки; 10 - оцинкованная сталь; 11 - антисептированный

деревянный брусок.

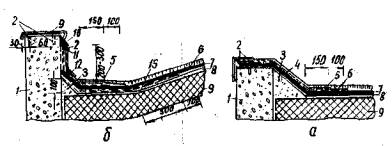

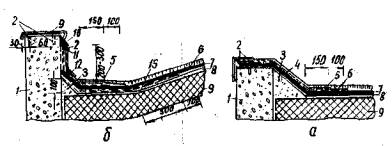

Рис. 14. Привыкание плоской кровли к парапетной панели:

а - при высокой отметке; б - при вязкой отметке; 1 - стена; 2 - дюбеля через

каждые 600 мм; 3 - наклонный бортик; 4 - дополнительные слои армирующего

материала; 5 - армирующие прокладки и дополнительные слои мастики; 6 - защитный

слой; 7 - основные слои мастичного ковра; 8 - основание под кровлю; 9 -

утеплитель; 10 - мастика изол или УМ-40; 11 - полоса 3´40 мм по всей длине;

12 - фартук из оцинкованной стали; 13 - армирующая прокладка.

Рис. 15. Устройство карнизных свесов:

1 - карнизная плита; 2 - оцинкованная сталь; 3 - слой рулонного материала; 4 -

основные слои мастичного, ковра, усиленные двумя прокладками; 5 - защитный

слой; 6 - герметизирующая мастика; 7 - антисептированный деревянный брусок; 8 -

грунтовочный слой; 9 - выравнивающая стяжка; 10 - утеплитель; 11 -

пароизоляция.

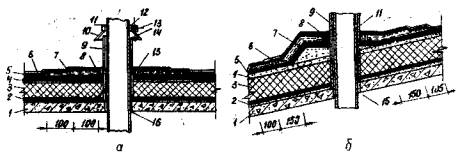

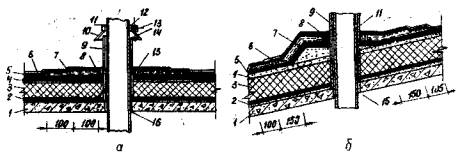

Рис. 16. Устройство примыканий к трубам:

а - при пропуске трубы через плоскую кровлю; б - то же, через скатную; 1 -

несущая плита; 2 - пароизоляция, 3 - утеплитель; 4 - цементная стяжка из

раствора 1:2-1:3 с добавкой, повышающей водонепроницаемость; 5 - основные слои

мастичного кровельного ковра; 6 - защитный слой: 7 - усиления мастичного

кровельного ковра двумя армирующими прокладками; 8 - рамка из уголков; 9 -

патрубок из оцинкованной стали; 10 - зонт из оцинкованной кровельной стали; 11

- пропускаемая труба; 12 - герметизирующая мастика; 13 - хомут; 14 -

просмоленная пакля; 15 - герметизирующая мастика; 16 - цементный раствор.

Рис. 17. Крепления анкеров:

1 - плита покрытия; 2 - пароизоляция; 3 - утеплитель; 4 - выравнивающая стяжка;

5 - основные слои мастичного ковра; 6 - армирующие подкладки; 7 - бетон

проектной марки 50; 8 - рамка из уголков 20´35 мм; 9 - кольцо

анкера; 10 - защитный слой; 11 - герметизирующая мастика.

Основные указания по технике безопасности

Армирование мастичного водоизоляционного ковра производится с

соблюдением правил техники безопасности, приведенных в технологической карте на

устройство безрулонной кровли и пароизоляции.

Принятое количество рабочих

|

Номер бригады

|

Номер звена

|

Специальность:

|

Разряд

|

Количество рабочих

|

|

разряда

|

в звене

|

в бригаде

|

|

1

|

1

|

Транспортный рабочий

|

I

|

2

|

2

|

2

|

|

|

|

Моторист

|

III

|

1

|

2

|

1

|

|

|

|

Изолировщик

|

III

|

1

|

1

|

1

|

|

|

|

-«-

|

V

|

1

|

1

|

1

|

Расход материалов

|

Наименование

|

Единица измерения

|

Расход материалов

|

|

на 1 м2 водоизоляционного ковра

|

на весь объем работ

|

|

Битумная мастика для устройства:

|

|

|

|

|

защитных подкладок

|

кг

|

0,01

|

1,0

|

|

локальных армирующих подкладок

|

-"-

|

0,02

|

2,0

|

|

сплошных прокладок

|

-"-

|

1,10

|

110,0

|

|

Стеклоткань или другой рулонный материал для

устройства:

|

|

|

|

|

защитных подкладок

|

м2

|

10,00

|

1000,0

|

|

локальных армирующих прокладок

|

-"-

|

10,20

|

1020,0

|

|

сплошных прокладок

|

-"-

|

13,00

|

1300,0

|

Комплекты машин, средств малой механизации инвентаря,

приспособлений и инструментов

|

Наименование

|

Тип, марка

|

Количество

|

Основное назначение и характеристика

|

Ссылка на документацию или

завод-изготовитель

|

|

Подъемный механизм

|

T-41

|

1

|

Для подачи рулонных материалов и мастик на покрытие

|

|

|

Форсунка Жидкова

|

Нестандартная

|

2

|

Для нанесения мастик при устройстве примыканий

|

Изготовляется на месте

|

|

Каток-раскатчик

|

То же

|

1

|

Для укладки локальных и сплошных армирующих прокладок

|

То же

|

|

Каток

|

-"-

|

1

|

Для прикатки защитных подкладок и армирующих

прокладок

|

-"-

|

|

Компрессор

|

0-16

|

1

|

Для нанесения мастик с помощью форсунки Жидкова

|

Вильнюсский завод покрасочных аппаратов

|

|

Мототележка или ручная тележка

|

ТУМ-37

|

1

1

|

Для транспортировки рулонных материалов и мастики на

покрытии

|

|

|

Бачки

|

Емкость 16-20 л

|

2

|

Для транспортировки мастик

|

Изготовляется на месте