Утверждаю

Председатель

правления

МГО "Технохим"

________

И.В. Коновалов

30

мая 1992 г.

ОТРАСЛЕВОЙ СТандарт

|

Полистирол

вспенивающийся

Технические условия

|

OCT

301-05-202-92E

взамен

ОСТ 6-05-202-83

|

Введен

с 01.06.92

Настоящий стандарт распространяется на вспенивающийся

полистирол, представляющий собой продукт суспензионной полимеризации стирола в

присутствии порообразователя. Вспенивающийся полистирол предназначен для

изготовления пенополистирольных блоков, плит и других изделий методом

термоформования.

Специальные типы вспенивающегося полистирола

предназначены для переработки в пенополистирольные изделия методами экструзии и

литья под давлением.

Требования настоящего стандарта являются обязательными.

Содержание

1.1. Вспенивающийся полистирол выпускают следующих типов:

тип ПСВ (EPS-N)

- натуральный (буква N)

без добавок, предназначен для изготовления теплоизоляционных плит,

комплектующих деталей автомобилей, различных видов упаковки, плавучих средств,

декоративных изделий;

тип ПСВ-С (EPS-F) - самозатухающий (буква F). Предназначен

для изготовления теплоизоляционных плит и других технических изделий;

тип ПСВ-Л (EPS-L) - содержит агенты (буква L),

способствующие улучшению газификации, скорости плавления и снижению

сажевыделения пенополистирольных моделей при заливке металлов в формы.

Предназначен для изготовления газифицируемых моделей в литейном производстве;

тип ПСВ-Л (EPS-L) - в зависимости от назначения выпускается

двух подтипов:

подтип ПСВ-Л1 (EPS-L1) - вспенивающийся полистирол с

улучшенной способностью к газификации;

подтип ПСВ-Л1C

(EPS-L1S)

- вспенивающийся полистирол с улучшенной способностью к газификации и с

пониженным сажевыделением;

тип ПСВ-Б (EPS-B) - высокомолекулярный полимер. Предназначен для

переработки методом экструзии и пенополистирольные плиты, листы и пленки. Может

быть переработан методом термоформования (предпочтителен метод теплового удара)

в пеноизделия с более высокими физико-механическими свойствами, чем EPS-N.

тип ПСВ-ЛД (EPS-LD) - предназначен для переработки в

пеноизделия методом литья под давлением.

1.2. Каждый тип и подтип вспенивающегося полистирола

поставляется рассеянным на фракции, образующие соответствующие марки.

1.3. Марка определяется

содержанием частиц с наиболее часто повторяющимся размером при просеве на

комплекте сит с размером частиц (мм):

|

Марка

1; 11 более 2,8

|

(остаток

на сите с размером ячеек), мм

|

2,8

|

|

To

же 2; 21 2,8-1,4

|

То

же

|

1,4

|

|

-"-

3; 31 1,4-0,9

|

-"-

|

0,9

|

|

-"-

4; 41 0,9-0,4

|

-"-

|

0,4

|

|

-"-

6; 61 2,8-0,9

|

-"-

|

0,9

|

|

-"-

7; 71 1,4-0,4

|

-"-

|

0,4

|

|

-"-

5 менее 0,4

|

Остаток

на поддоне

|

|

Для всех типов полимера за

исключением типа ПСВ-Л допускается по согласованию с потребителем размер

частиц, мм, для марок:

1; 11 более 3,2 (остаток на сите с размером ячеек), мм 3,2

2; 21 3,2-1,4

(остаток на сите с размером ячеек), мм 1,4

По согласованию с потребителем допускается выпуск

нерассеянного полимера до 01.01.95.

1.4. Рекомендуемые области назначения типов и марок

вспенивающегося полистирола:

типов ПСВ, ПСВ-С - марок 1, 11 - блоков, плит для теплоизоляции

и других крупногабаритных изделий с рекомендуемой кажущейся плотность 15-25

кг/м3 на оборудовании периодического действия;

типа ПСВ марок 2, 21, 3, 31, 6, 61 - блоков, плит для

теплоизоляции с рекомендуемой кажущейся плотностью 15-25 кг/м3 на оборудовании

непрерывного и периодического действия, работающего в автоматическом и

полуавтоматическом режимах;

типа ПСВ, марки 2, 21 - упаковки и других толстостенных

изделий с рекомендуемой кажущейся плотностью 17-25 кг/м3;

типа ПСВ марки 3, 31, 7, 71 - упаковки и других изделий со

средней толщиной стенки с рекомендуемой кажущейся плотностью 20-45 кг/м3

на оборудовании непрерывного и периодического действия, работающего в

автоматическом и полуавтоматическом режимах;

тип ПСВ-С марок 2, 21, 3, 31, 6, 61 - блоков, плит

для теплоизоляции и других технических изделий (плавких средств и т.д.) с

рекомендуемой кажущейся плотностью 17-25 кг/м3 на оборудовании

непрерывного и периодического действия, работающего в автоматическом и

полуавтоматическом режимах;

типа ПСВ и ПСВ-С марок 4, 41, 7, 71 - упаковки и различных

технических изделий со средней толщиной стенок и тонкостенных с рекомендуемой

кажущейся плотностью 25-50 кг/м3 на оборудовании, работающем в

автоматическом и полуавтоматическом режимах, а также плит для теплоизоляции с

рекомендуемой кажущейся плотностью 30-50 кг/м3;

подтипа ПСВ-Л1, ПСВ-Л1С марок 1, 11 - блоков, плит и других

крупногабаритных изделий, прибылей, применяемых в литейном производстве с

рекомендуемой кажущейся плотностью 17-25 кг/м3 на оборудовании

непрерывного и периодического действия, работающего в автоматическом и

полуавтоматическом режимах;

подтипа ПСВ-Л1, ПСВ-Л1С марок 2, 21, 3, 31 - блоков, плит с

рекомендуемой кажущейся плотность 15-35 кг/м3 на оборудовании

периодического действия, работающего в полуавтоматическом и автоматическом

режимах. Плиты, изготовляемые в индивидуальных формах или нарезанные из блоков,

предназначены для изготовления газифицируемых пенополистирольных моделей,

применяемых в литейном производстве.

Подтипа ПСВ-Л1, ПСВ-Л1С марок 4, 41 газифицируемых моделей

(формованных изделий) со средней толщиной стенок и тонкостенных с рекомендуемой

кажущейся плотностью 25-40 кг/м3 на оборудовании, работающем в

автоматическом и полуавтоматическом режимах;

типов ПСВ-Б и ДСВ-ЛД марок 1, 11 - блоков, плит для

теплоизоляции и других крупногабаритных изделий с рекомендуемой кажущейся

плотностью 20-50 кг/м3 на оборудовании периодического действия;

типа ПСВ-Б марок 2, 21, 3, 31, 4, 41, 6, 61, 7, 71 - для

переработки методом экструзии в пенополистирольные плиты, листы и пленки;

типа ПСВ-ЛД - марок 2, 21, 3, 31, 4, 41, 6, 61, 7, 71 - для

переработки в пенополистирольные изделия (модели для металлического литья)

методом литья под давлением.

Марка 5 является сопутствующим продуктом при получении вспенивающегося

полистирола любого типа и непригодна для получения пенополистирольных изделий

любого вида.

Марка 5 вспенивающегося полистирола всех типов применяется

как антипригарная добавка, наполнитель или выгорающая добавка при изготовлении

металлического литья, пенобетонов, пенокирпичей, облегченных огнеупоров и

других подобных изделий.

1.5. Условное обозначение вспенивающегося полистирола

состоит из обозначения типа полимера, цифрового обозначения марки и обозначения

настоящего стандарта.

1.5.1. Пример условного обозначения вспенивающегося

полистирола самозатухающего с размером частиц 1,4-0,9:

Тип ПСВ-С марки 31, ОСT 301-05-202-92E.

1.6. Буквенные обозначения, указанные в скобках, применяются

только при поставках на экспорт.

Характеристики:

2.1. Вспенивающийся полистирол должен изготавливаться в

соответствии с требованиями настоящего стандарта по технологической

документации, утвержденной в установленном порядке.

2.2. Вспенивающийся полистирол по внешнему виду

представляет собой частички сферической формы. Допускается наличие частиц

рисообразной и чечевицеобразной формы.

2.3. Рассеянный вспенивающийся полистирол по показателям

качества должен соответствовать обязательным требованиям, установленным в табл.

1.

Нерассеянный вспенивающийся полистирол по

показателям качества должен соответствовать обязательным требованиям,

установленным в табл. 2.

2.4. Необходимость контроля рекомендуемых требований,

установленных в табл. 1а,

изготовитель и потребитель определяет в договоре на поставку.

2.5. Коды ОКП для марок вспенивающегося полистирола

приведены в обязательном приложении

1.

Справочные характеристики вспенивающегося полистирола

приведены в справочном приложении

2.

Таблица

1

показатели качества

рассеянного вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ. Норма для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

|

1.

Гранулометрический состав

|

|

|

|

|

|

|

|

|

|

|

1.1. Массовая

доля частиц основной фракции, %, не менее

|

95

|

95

|

94

|

89

|

94

|

92

|

92

|

91

|

По п. 4.4

|

|

1.2. Массовая

доля остатка на сите с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

|

По п. 4.4

|

|

2,8

|

-

|

-

|

5

|

1

|

-

|

-

|

-

|

-

|

|

|

1,4

|

-

|

-

|

-

|

-

|

1

|

3

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

-

|

-

|

5

|

2

|

|

|

0,4

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

1.3. Массовая

доля частиц, прошедших через сито с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

|

По п. 4.4

|

|

2,8

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

1,4

|

5

|

5

|

1

|

10

|

-

|

-

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

5

|

5

|

-

|

-

|

|

|

0,4

|

-

|

-

|

-

|

-

|

-

|

-

|

3

|

7

|

|

|

2. Массовая

доля порообразователя, %, не менее

|

6,0

|

5,5

|

6,0

|

5,5

|

6,0

|

5,5

|

5,5

|

5,0

|

По

п. 4.5

|

|

3. Потеря

массы при сушке %, не более

|

0,8

|

1,0

|

0,8

|

1,0

|

0,8

|

1,0

|

0,8

|

1,0

|

По

п. 4.6

|

|

4. Кажущаяся

плотность пенополистирола, кг/м3, не более

|

20

|

25

|

20

|

25

|

20

|

25

|

40

|

-

|

По ГОСТ

409-77

|

|

более

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

40

|

|

|

5. Горючесть

- время самостоятельного горения, с, не более

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

По п. 4.8

|

|

6. Показатель

текучести расплава, г/10 мин

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

По п. 4.9 и ГОСТ

11645-73

|

Продолжение

табл. 1

Показатели качества рассеянного

вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ. Норма для марок

|

Метод

испытания

|

|

5

|

6

|

61

|

7

|

71

|

|

1.

Гранулометрический состав

|

|

|

|

|

|

|

|

1.1. Массовая

доля частиц основной фракции, %, не менее

|

90

|

94

|

93

|

91

|

92

|

По

п. 4.4

|

|

1.2. Массовая

доля остатка на сите с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

2,8

|

0

|

5

|

1

|

-

|

-

|

|

|

1,4

|

-

|

-

|

-

|

2

|

5

|

|

|

0,9

|

-

|

-

|

-

|

-

|

-

|

|

|

0,4

|

10

|

-

|

-

|

-

|

-

|

|

|

1.3. Массовая

доля частиц, прошедших через сито с размером ячеек, мм, %, не более

|

|

|

|

|

|

По

п. 4.4

|

|

2,8

|

|

|

|

|

|

|

|

1,4

|

-

|

-

|

-

|

-

|

-

|

|

|

0,9

|

-

|

1

|

6

|

-

|

-

|

|

|

0,4

|

-

|

-

|

-

|

7

|

3

|

|

|

2. Массовая

доля порообразователя, %, не менее

|

4,5

|

6,0

|

5,5

|

5,5

|

5,0

|

По

п. 4.5

|

|

3. Потеря

массы при сушке, %, не более

|

1,3

|

0,8

|

0,8

|

0,8

|

1,0

|

По

п. 4.6

|

|

4. Кажущаяся

плотность пенополистирола, кг/м3, не более

|

-

|

20

|

25

|

25

|

40

|

По

ГОСТ

409-77

|

|

более

|

-

|

-

|

-

|

-

|

-

|

|

|

5. Горючесть

- время самостоятельного горения, с, не более

|

-

|

-

|

-

|

-

|

-

|

|

|

6. Показатель

текучести расплава, г/10 мин

|

-

|

-

|

-

|

-

|

-

|

По п. 4.9 и ГОСТ

11645-73

|

Продолжение

табл. 1

Показатели качества рассеянного

вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ-C. Норма для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

|

1.

Гранулометрический состав

|

|

|

|

|

|

|

|

|

|

|

1.1. Массовая

доля частиц основной фракции, %, не менее

|

95

|

95

|

94

|

89

|

94

|

92

|

91

|

91

|

По

п. 4.4

|

|

1.2. Массовая

доля остатка на сите с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

|

|

|

2,8

|

-

|

-

|

5

|

1

|

-

|

-

|

-

|

-

|

|

|

1,4

|

-

|

-

|

-

|

-

|

1

|

3

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

-

|

-

|

5

|

2

|

|

|

0,4

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

1.3. Массовая

доля частиц, прошедших через сито с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

|

По

п. 4.4

|

|

2,8

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

1,4

|

5

|

5

|

1

|

10

|

-

|

-

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

5

|

5

|

-

|

-

|

|

|

0,4

|

-

|

-

|

-

|

-

|

-

|

-

|

3

|

7

|

|

|

2. Массовая

доля порообразователя, %, не менее

|

5,2

|

5,0

|

5,2

|

5,0

|

5,2

|

5,0

|

5,0

|

4,8

|

п. 4.5

|

|

3. Потеря

массы при сушке, %, не более

|

1,0

|

1,3

|

1,0

|

1,3

|

1,0

|

1,5

|

1,2

|

1,5

|

п. 4.6

|

|

4. Кажущаяся

плотность пенополистирола, кг/м3, не более

|

20

|

25

|

20

|

25

|

20

|

25

|

45

|

-

|

По ГОСТ

409-77

|

|

более

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

45

|

|

|

5. Горючесть

- время самостоятельного горения, с, не более

|

2

|

4

|

2

|

4

|

2

|

4

|

2

|

4

|

п. 4.8

|

|

6. Показатель

текучести расплава, г/10 мин

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

п. 4.9 и ГОСТ

11645-73

|

Продолжение

табл. 1

Показатели качества рассеянного

вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ-С. Норма для марок

|

Метод

испытания

|

|

5

|

6

|

61

|

7

|

71

|

|

1.

Гранулометрический состав

|

|

|

|

|

|

|

|

1.1. Массовая

доля частиц основной фракции, %, не менее

|

90

|

94

|

93

|

91

|

92

|

По

п. 4.4

|

|

1.2. Массовая

доля остатка на сите с размером ячеек, мм, %, не более

|

|

|

|

|

|

По

п. 4.4

|

|

2,8

|

0

|

5

|

1

|

-

|

-

|

|

|

1,4

|

-

|

-

|

-

|

2

|

5

|

|

|

0,9

|

-

|

-

|

-

|

-

|

-

|

|

|

0,4

|

10

|

-

|

-

|

-

|

-

|

|

|

1.3. Массовая

доля частиц, прошедших через сито с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

2,8

|

|

|

|

|

|

|

|

1,4

|

-

|

-

|

-

|

-

|

-

|

|

|

0,9

|

-

|

1

|

6

|

-

|

-

|

|

|

0,4

|

-

|

-

|

-

|

7

|

3

|

по п. 4.4

|

|

2. Массовая

доля порообразователя, %, не менее

|

4,5

|

5,3

|

5,0

|

5,0

|

4,8

|

По

п. 4.5

|

|

3. Потеря

массы при сушке, %, не более

|

1,5

|

1,0

|

1,2

|

1,0

|

1,3

|

По

п. 4.6

|

|

4. Кажущаяся

плотность пенополистирола, кг/м3, не более

|

-

|

20

|

25

|

25

|

40

|

По

ГОСТ

409-77

|

|

более

|

-

|

-

|

-

|

-

|

-

|

|

|

5. Горючесть

- время самостоятельного горения, с, не более

|

-

|

2

|

4

|

2

|

4

|

п. 4.8

|

|

6. Показатель

текучести расплава, г/10 мин

|

-

|

-

|

-

|

-

|

-

|

По п. 4.9 и ГОСТ

11645-73

|

Продолжение

табл. 1

Показатели качества рассеянного

вспенивающегося полистирола

|

Наименование

показателя

|

Подтип

ПСВ-Л1. Норма для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

5

|

|

1.

Гранулометрический состав

|

|

|

|

|

|

|

|

|

|

|

|

1.1. Массовая

доля частиц основной фракции, %, не менее

|

95

|

95

|

94

|

89

|

94

|

92

|

92

|

91

|

90

|

п. 4.4

|

|

1.2. Массовая

доля остатка на сите с размером ячеек, мм, %, не более

|

|

|

|

1

|

-

|

|

|

|

|

|

|

2,8

|

-

|

-

|

5

|

1

|

|

-

|

-

|

-

|

0

|

п. 4.4

|

|

1,4

|

-

|

-

|

-

|

-

|

1

|

3

|

-

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

-

|

-

|

5

|

2

|

-

|

|

|

0,4

|

-

|

-

|

-

|

-

|

|

-

|

-

|

-

|

10

|

|

|

1.3. Массовая

доля частиц, прошедших через сито с размером ячеек мм, %, не более

|

|

|

|

|

|

|

|

|

|

|

|

2,8

|

-

|

-

|

-

|

-

|

|

-

|

-

|

-

|

-

|

п. 4.4

|

|

1,4

|

5

|

5

|

1

|

10

|

-

|

-

|

-

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

5

|

5

|

-

|

-

|

-

|

|

|

0,4

|

-

|

-

|

-

|

-

|

-

|

-

|

3

|

7

|

-

|

|

|

2. Массовая

доля порообразователя, %, не менее

|

5,5

|

5,3

|

5,5

|

5,3

|

5,3

|

5,0

|

5,0

|

4,8

|

4,5

|

п. 4.5

|

|

3. Потери

массы при сушке, %, не более

|

0,8

|

1,0

|

0,8

|

1,0

|

0,8

|

1,0

|

1,0

|

1,0

|

1,0

|

п. 4.6

|

|

4. Кажущаяся

плотность пенополистирола, кг/м3, не более

|

20

|

25

|

20

|

25

|

20

|

25

|

40

|

-

|

-

|

по

ГОСТ

409-77

|

|

более

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

40

|

-

|

|

|

5. Горючесть

- время самостоятельного горения с, не более

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

п. 4.8

|

|

6. Показатель

текучести расплава, г/10 мин

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

п. 4.9 и ГОСТ

11645-73

|

Продолжение

табл. 1

Показатели качества рассеянного

вспенивающегося полистирола

|

Наименование

показателя

|

Подтип

ПСВ-Л1С. Норма для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

5

|

|

1.

Гранулометрический состав

|

|

|

|

|

|

|

|

|

|

|

|

1.1. Массовая

доля частиц основной фракции, %, не менее

|

95

|

95

|

94

|

89

|

94

|

92

|

92

|

91

|

90

|

п. 4.4

|

|

1.2. Массовая

доля остатка на сите с размером ячеек, мм, %, не более

|

|

|

|

1

|

-

|

|

|

|

|

|

|

2,8

|

-

|

-

|

5

|

1

|

|

-

|

-

|

-

|

0

|

|

|

1,4

|

-

|

-

|

-

|

-

|

1

|

3

|

-

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

-

|

-

|

5

|

2

|

-

|

|

|

0,4

|

-

|

-

|

-

|

-

|

|

-

|

-

|

-

|

10

|

п. 4.4

|

|

1.3. Массовая

доля частиц, прошедших через сито с размером ячеек мм, %, не более

|

|

|

|

|

|

|

|

|

|

|

|

2,8

|

-

|

-

|

-

|

-

|

|

-

|

-

|

-

|

-

|

п. 4.4

|

|

1,4

|

5

|

5

|

1

|

10

|

-

|

-

|

-

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

5

|

5

|

-

|

-

|

-

|

|

|

0,4

|

-

|

-

|

-

|

-

|

-

|

-

|

3

|

7

|

-

|

|

|

2. Массовая

доля порообразователя, %, не менее

|

5,5

|

5,0

|

5,5

|

5,3

|

5,5

|

5,2

|

5,3

|

5,0

|

4,5

|

п. 4.5

|

|

3. Потери

массы при сушке, %, не более

|

0,8

|

1,0

|

0,8

|

1,0

|

0,8

|

1,0

|

1,0

|

1,0

|

1,0

|

п. 4.6

|

|

4. Кажущаяся

плотность пенополистирола, кг/м3, не более

|

22

|

25

|

22

|

25

|

22

|

25

|

40

|

-

|

-

|

по

ГОСТ

409-77

|

|

более

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

40

|

-

|

|

|

5. Горючесть

- время самостоятельного горения с, не более

|

7

|

10

|

7

|

10

|

7

|

10

|

7

|

10

|

-

|

п. 4.8

|

|

6. Показатель

текучести расплава, г/10 мин

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

п. 4.9 и ГОСТ

11645-73

|

Продолжение

табл. 1

Показатели качества рассеянного

вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ-C. Норма для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

|

1. Гранулометрический

состав

|

|

|

|

|

|

|

|

|

|

|

1.1. Массовая

доля частиц основной фракции, %, не менее

|

95

|

95

|

94

|

89

|

94

|

92

|

91

|

91

|

п. 4.4

|

|

1.2. Массовая

доля остатка на сите с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

|

|

|

2,8

|

-

|

-

|

5

|

1

|

-

|

-

|

-

|

-

|

|

|

1,4

|

-

|

-

|

-

|

-

|

1

|

3

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

-

|

-

|

5

|

2

|

п. 4.4

|

|

0,4

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

1.3. Массовая

доля частиц, прошедших через сито с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

|

|

|

2,8

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

п. 4.4

|

|

1,4

|

5

|

5

|

1

|

10

|

-

|

-

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

5

|

5

|

-

|

-

|

|

|

0,4

|

-

|

-

|

-

|

-

|

-

|

-

|

3

|

7

|

|

|

2. Массовая

доля порообразователя, %, не менее

|

6,0

|

5,5

|

5,8

|

5,5

|

5,5

|

5,3

|

5,5

|

5,0

|

п. 4.5

|

|

3. Потеря

массы при сушке, %, не более

|

0,8

|

0,8

|

0,8

|

1,0

|

0,8

|

1,0

|

0,8

|

1,0

|

п. 4.6

|

|

4. Кажущаяся

плотность пенополистирола, кг/м3, не более

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

По ГОСТ

409-77

|

|

5. Горючесть

- время самостоятельного горения, с, не более

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

п. 4.8

|

|

6. Показатель

текучести расплава, г/10 мин

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

п. 4.9 и ГОСТ

11645-73

|

Продолжение

табл. 1

Показатели качества рассеянного

вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ-Б. Норма для марок

|

Метод испытания

|

|

5

|

6

|

61

|

7

|

71

|

|

1.

Гранулометрический состав

|

|

|

|

|

|

|

|

1.1. Массовая

доля частиц основной фракции, %, не менее

|

90

|

94

|

93

|

91

|

92

|

п. 4.4

|

|

1.2. Массовая

доля остатка на сите с размером ячеек, мм, %, не более

|

|

|

|

|

|

п. 4.4

|

|

2,8

|

0

|

5

|

1

|

-

|

-

|

|

|

1,4

|

-

|

-

|

-

|

2

|

5

|

|

|

0,9

|

-

|

-

|

-

|

-

|

-

|

|

|

0,4

|

10

|

-

|

-

|

-

|

-

|

|

|

1.3. Массовая

доля частиц, прошедших через сито с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

2,8

|

|

|

|

|

|

п. 4.4

|

|

1,4

|

-

|

-

|

-

|

-

|

-

|

|

|

0,9

|

-

|

1

|

6

|

-

|

-

|

|

|

0,4

|

-

|

-

|

-

|

7

|

3

|

|

|

2. Массовая

доля порообразователя, %, не менее

|

4,0

|

6,0

|

5,5

|

6,0

|

5,5

|

п. 4.5

|

|

3. Потеря

массы при сушке, %, не более

|

1,0

|

0,8

|

1,0

|

0,8

|

1,0

|

п. 4.6

|

|

4. Кажущаяся

плотность пенополистирола, кг/м3, не более

|

-

|

-

|

-

|

-

|

-

|

По

ГОСТ

409-77

|

|

5. Горючесть

- время самостоятельного горения, с, не более

|

-

|

-

|

-

|

-

|

-

|

п. 4.8

|

|

6. Показатель

текучести расплава, г/10 мин

|

-

|

-

|

-

|

-

|

-

|

По п. 4.9 и ГОСТ

11645-73

|

Продолжение

табл. 1

Показатели качества рассеянного

вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ-ЛД. Норма для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

|

1.

Гранулометрический состав

|

|

|

|

|

|

|

|

|

|

|

1.1. Массовая

доля частиц основной фракции, %, не менее

|

95

|

90

|

94

|

90

|

94

|

92

|

92

|

91

|

п. 4.4

|

|

1.2. Массовая

доля остатка на сите с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

|

|

|

2,8

|

-

|

-

|

5

|

2

|

-

|

-

|

-

|

-

|

п. 4.4

|

|

1,4

|

-

|

-

|

-

|

-

|

1

|

3

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

-

|

-

|

5

|

2

|

|

|

0,4

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

1.3. Массовая

доля частиц, прошедших через сито с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

|

|

|

2,8

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

п. 4.4

|

|

1,4

|

5

|

5

|

1

|

8

|

-

|

-

|

-

|

-

|

|

|

0,9

|

-

|

-

|

-

|

-

|

5

|

5

|

-

|

-

|

|

|

0,4

|

-

|

-

|

-

|

-

|

-

|

-

|

3

|

7

|

|

|

2. Массовая

доля порообразователя, %, не менее

|

5,0-6,0

|

5,5-6,5

|

4,5-5,5

|

5,5-6,5

|

4,5-5,5

|

5,5-6,5

|

4,5-5,5

|

4,5-5,5

|

п. 4.5

|

|

3. Потеря

массы при сушке, %, не более

|

0,8

|

1,0

|

0,8

|

1,0

|

0,8

|

1,0

|

0,8

|

1,0

|

п. 4.6

|

|

4. Кажущаяся

плотность пенополистирола, кг/м3, не более

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

По ГОСТ

409-77

|

|

5. Горючесть

- время самостоятельного горения, с, не более

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

п. 4.8

|

|

6. Показатель

текучести расплава, г/10 мин

|

12,0-21,0

|

15,0±

6,0

|

12,0-21,0

|

15,0±

6,0

|

12,0-21,0

|

15,0±

6,0

|

12,0-21,0

|

15,0±

6,0

|

п. 4.9 и ГОСТ

11645-73

|

Продолжение

табл. 1

Показатели качества рассеянного

вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ-ЛД. Норма для марок

|

Метод

испытания

|

|

5

|

6

|

61

|

7

|

71

|

|

1.

Гранулометрический состав

|

|

|

|

|

|

|

|

1.1. Массовая

доля частиц основной фракции, %, не менее

|

90

|

94

|

92

|

91

|

92

|

п. 4.4

|

|

1.2. Массовая

доля остатка на сите с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

2,8

|

0

|

5

|

2

|

-

|

-

|

п. 4.4

|

|

1,4

|

-

|

-

|

-

|

2

|

5

|

|

|

0,9

|

-

|

-

|

-

|

-

|

-

|

|

|

0,4

|

10

|

-

|

-

|

-

|

-

|

|

|

1.3. Массовая

доля частиц, прошедших через сито с размером ячеек, мм, %, не более

|

|

|

|

|

|

|

|

2,8

|

|

|

|

|

|

п. 4.4

|

|

1,4

|

-

|

-

|

-

|

-

|

-

|

|

|

0,9

|

-

|

1

|

6

|

-

|

-

|

|

|

0,4

|

-

|

-

|

-

|

7

|

3

|

|

|

2. Массовая

доля порообразователя, %, не менее

|

-

|

4,5-5,5

|

4,5-5,5

|

4,5-5,5

|

4,5-5,5

|

п. 4.5

|

|

не менее

|

4,0

|

-

|

-

|

-

|

-

|

|

|

3. Потеря

массы при сушке, %, не более

|

1,0

|

0,8

|

1,0

|

0,8

|

1,0

|

п. 4.6

|

|

4. Кажущаяся

плотность пенополистирола, кг/м3, не более

|

-

|

-

|

-

|

-

|

-

|

По

ГОСТ

409-77

|

|

5. Горючесть

- время самостоятельного горения, с, не более

|

-

|

-

|

-

|

-

|

-

|

п. 4.8

|

|

6. Показатель

текучести расплава, г/10 мин

|

-

|

12-21

|

15±6

|

12-21

|

15±6

|

По п. 4.9 и ГОСТ

11645-73

|

Примечание. Показатель по п. 1.1 является факультативным до 01.06.95,

но определение его обязательно.

Таблица 1а

Показатели

качества рассеянного вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ. Норма

для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

|

1. Массовая

доля остаточного мономера (стирола), %, не более

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

по ГОСТ

15820-82

|

|

2.

Относительная вязкость, не менее

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

п. 4.11

|

|

3.

Разрушающее напряжение при изгибе пенополистирола, кг/см2 (MПa),

не менее, при кажущейся плотности

|

|

|

|

|

|

|

|

|

|

|

20-3

кг/м3

|

1,4

(0,14)

|

-

|

1,4

(0,14)

|

-

|

1,4

(0,14)

|

-

|

-

|

-

|

|

|

22-3

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

25-3

кг/м3

|

-

|

2,0

(0,20)

|

-

|

2,0

(0,20)

|

-

|

2,0

(0,20)

|

-

|

-

|

|

|

40-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

2,8

(0,28)

|

-

|

|

|

45-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

|

3,2

(0,32)

|

|

|

50-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Продолжение

таблица 1а

Показатели качества рассеянного вспенивающегося

полистирола

|

Наименование

показателя

|

Тип ПСВ. Норма

для марок

|

Метод

испытания

|

|

5

|

6

|

61

|

7

|

71

|

|

1. Массовая

доля остаточного мономера (стирола), %, не более

|

-

|

0,20

|

0,25

|

0,20

|

0,25

|

по ГОСТ

15820-82

|

|

2.

Относительная вязкость, не менее

|

-

|

1,8

|

1,8

|

1,8

|

1,8

|

по п. 4.11

|

|

3.

Разрушающее напряжение при изгибе пенополистирола, кг/см2 (МПа),

не менее, при кажущейся плотности

|

|

|

|

|

|

по ГОСТ

18564-73

|

|

20-3

кг/м3

|

-

|

1,4 (0,14)

|

|

|

|

|

|

22-3

кг/м3

|

-

|

-

|

-

|

-

|

-

|

|

|

25-3

кг/м3

|

-

|

-

|

2,0 (0,20)

|

2,0 (0,20)

|

-

|

|

|

40-5

кг/м3

|

-

|

-

|

-

|

-

|

2,8 (0,28)

|

|

|

45-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

|

|

50-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

|

Продолжение

таблица 1а

Показатели

качества рассеянного вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ-C.

Норма для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

|

1. Массовая

доля остаточного мономера (стирола), %, не более

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

по ГОСТ

15820-82

|

|

2.

Относительная вязкость, не менее

|

1,55

|

1,53

|

1,55

|

1,53

|

1,55

|

1,53

|

1,55

|

1,53

|

п. 4.11

|

|

3.

Разрушающее напряжение при изгибе пенополистирола, кг/см2 (MПa),

не менее, при кажущейся плотности

|

|

|

|

|

|

|

|

|

по ГОСТ

18564-73

|

|

20-3

кг/м3

|

1,2 (0,12)

|

-

|

1,2 (0,12)

|

-

|

1,2 (0,12)

|

-

|

-

|

-

|

|

|

22-3

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

25-3

кг/м3

|

-

|

1,8 (0,18)

|

-

|

1,8 (0,18)

|

-

|

1,8 (0,18)

|

-

|

-

|

|

|

40-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

2,8 (0,28)

|

-

|

|

|

45-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

|

3,2 (0,32)

|

|

|

50-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Продолжение

таблица 1а

Показатели

качества рассеянного вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ-С.

Норма для марок

|

Метод

испытания

|

|

5

|

6

|

61

|

7

|

71

|

|

1. Массовая

доля остаточного мономера (стирола), %, не более

|

-

|

0,20

|

0,25

|

0,20

|

0,25

|

по ГОСТ

15820-82

|

|

2.

Относительная вязкость, не менее

|

-

|

1,55

|

1,53

|

1,55

|

1,53

|

по п. 4.11

|

|

3.

Разрушающее напряжение при изгибе пенополистирола, кг/см2 (МПа),

не менее, при кажущейся плотности

|

|

|

|

|

|

по ГОСТ

18564-73

|

|

20-3

кг/м3

|

-

|

1,2 (0,12)

|

|

|

|

|

|

22-3

кг/м3

|

-

|

-

|

-

|

-

|

-

|

|

|

25-3

кг/м3

|

-

|

-

|

1,8 (0,18)

|

1,8 (0,18)

|

-

|

|

|

40-5

кг/м3

|

-

|

-

|

-

|

-

|

2,4 (0,24)

|

|

|

45-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

|

|

50-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

|

Продолжение

таблица 1а

Показатели

качества рассеянного вспенивающегося полистирола

|

Наименование

показателя

|

Подтип

ПСВ-Л1. Норма для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

5

|

|

1. Массовая

доля остаточного мономера (стирола), %, не более

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

0,25

|

0,25

|

-

|

ПО ГОСТ

15820-82

|

|

2.

Относительная вязкость, не менее

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

-

|

по п. 4.11

|

|

3.

Разрушающее напряжение при изгибе пенополистирола, кг/см2 (МПа),

не менее, при кажущейся плотности:

|

|

|

|

|

|

|

|

|

|

по ГОСТ

18564-73

|

|

20-3

кг/м3

|

1,4 (0,14)

|

-

|

1,4 (0,14)

|

-

|

1,4 (0,14)

|

-

|

-

|

-

|

-

|

|

|

22-3

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

25-3

кг/м3

|

-

|

2,0 (0,20)

|

-

|

2,0 (0,20)

|

-

|

2,0 (0,20)

|

-

|

-

|

-

|

|

|

40-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

2,8 (0,28)

|

-

|

-

|

|

|

45-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

3,2 (0,32)

|

-

|

|

|

50-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Продолжение

таблица 1а

Показатели качества рассеянного вспенивающегося

полистирола

|

Наименование

показателя

|

Подтип

ПСВ-Л1С. Норма для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

5

|

|

1. Массовая

доля остаточного мономера (стирола), %, не более

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

0,25

|

0,25

|

0,25

|

По ГОСТ

15820-82

|

|

2.

Относительная вязкость, не менее

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

1,8

|

-

|

по п. 4.11

|

|

3.

Разрушающее напряжение при изгибе пенополистирола, кг/см2 (МПа),

не менее, при кажущейся плотности:

|

|

|

|

|

|

|

|

|

|

|

|

20-3

кг/м3

|

-

|

-

|

-

|

-

|

|

-

|

-

|

-

|

-

|

по ГОСТ

18564-73

|

|

22-3

кг/м3

|

1,6 (0,16)

|

-

|

1,6 (0,16)

|

-

|

1,6 (0,16)

|

-

|

-

|

-

|

-

|

|

|

25-3

кг/м3

|

-

|

2,0 (0,20)

|

-

|

2,0 (0,20)

|

-

|

2,0 (0,20)

|

-

|

-

|

-

|

|

|

40-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

2,8 (0,28)

|

-

|

-

|

|

|

45-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

3,2 (0,32)

|

-

|

|

|

50-5

кг/м3

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

Продолжение

таблица 1а

Показатели качества рассеянного вспенивающегося

полистирола

|

Наименование

показателя

|

Тип ПСВ-Б.

Норма для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

|

1. Массовая

доля остаточного мономера (стирола), %, не более

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

по ГОСТ

15820-82

|

|

2. Относительная

вязкость, не менее

|

2,0

|

2,0

|

2,0

|

2,0

|

2,0

|

2,0

|

2,0

|

2,0

|

п. 4.11

|

|

3.

Разрушающее напряжение при изгибе пенополистирола, кг/см2 (MПa),

не менее, при кажущейся плотности

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

по ГОСТ

18564-73

|

|

20-3

кг/м3

|

|

|

|

|

|

|

|

|

|

|

22-3

кг/м3

|

|

|

|

|

|

|

|

|

|

|

25-3

кг/м3

|

|

|

|

|

|

|

|

|

|

|

40-5

кг/м3

|

|

|

|

|

|

|

|

|

|

|

45-5

кг/м3

|

|

|

|

|

|

|

|

|

|

|

50-5

кг/м3

|

|

|

|

|

|

|

|

|

|

Продолжение

таблица 1а

Показатели качества рассеянного вспенивающегося

полистирола

|

Наименование

показателя

|

Тип ПСВ-Б.

Норма для марок

|

Метод

испытания

|

|

5

|

6

|

61

|

7

|

71

|

|

1. Массовая

доля остаточного мономера (стирола), %, не более

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

по ГОСТ

15820-82

|

|

2.

Относительная вязкость, не менее

|

-

|

2,0

|

2,0

|

2,0

|

2,0

|

по п. 4.11

|

|

3.

Разрушающее напряжение при изгибе пенополистирола, кг/см2 (МПа),

не менее, при кажущейся плотности:

|

-

|

-

|

-

|

-

|

-

|

по ГОСТ

18564-73

|

|

20-3

кг/м3

|

|

|

|

|

|

|

|

22-3

кг/м3

|

|

|

|

|

|

|

|

25-3

кг/м3

|

|

|

|

|

|

|

|

40-5

кг/м3

|

|

|

|

|

|

|

|

45-5

кг/м3

|

|

|

|

|

|

|

|

50-5

кг/м3

|

|

|

|

|

|

|

Продолжение

таблица 1а

Показатели

качества рассеянного вспенивающегося полистирола

|

Наименование

показателя

|

Тип ПСВ-ЛД.

Норма для марок

|

Метод

испытания

|

|

1

|

11

|

2

|

21

|

3

|

31

|

4

|

41

|

|

1. Массовая

доля остаточного мономера (стирола), %, не более

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

по ГОСТ

15820-82

|

|

2.

Относительная вязкость, не менее

|

1,60± 0,05

|

1,70± 0,05

|

1,60± 0,05

|

1,70± 0,05

|

1,60± 0,05

|

1,70± 0,05

|

1,60± 0,05

|

1,70± 0,05

|

п. 4.11

|

|

3.

Разрушающее напряжение при изгибе пенополистирола, кг/см2 (MПa),

не менее, при кажущейся плотности

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

по ГОСТ

18564-73

|

|

20-3

кг/м3

|

|

|

|

|

|

|

|

|

|

|

22-3

кг/м3

|

|

|

|

|

|

|

|

|

|

|

25-3

кг/м3

|

|

|

|

|

|

|

|

|

|

|

40-5

кг/м3

|

|

|

|

|

|

|

|

|

|

|

45-5

кг/м3

|

|

|

|

|

|

|

|

|

|

|

50-5

кг/м3

|

|

|

|

|

|

|

|

|

|

Продолжение

таблица 1а

Показатели качества рассеянного вспенивающегося

полистирола

|

Наименование

показателя

|

Тип ПСВ-ЛД.

Норма для марок

|

Метод

испытания

|

|

5

|

6

|

61

|

7

|

71

|

|

1. Массовая

доля остаточного мономера (стирола), %, не более

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

по ГОСТ

15820-82

|

|

2.

Относительная вязкость, не менее

|

-

|

1,60±0,05

|

1,70±0,05

|

1,60±0,05

|

1,70±0,05

|

по п. 4.11

|

|

3.

Разрушающее напряжение при изгибе пенополистирола, кг/см2 (МПа),

не менее, при кажущейся плотности:

|

-

|

-

|

-

|

-

|

-

|

по ГОСТ

18564-73

|

|

20-3

кг/м3

|

|

|

|

|

|

|

|

22-3

кг/м3

|

|

|

|

|

|

|

|

25-3

кг/м3

|

|

|

|

|

|

|

|

40-5

кг/м3

|

|

|

|

|

|

|

|

45-5

кг/м3

|

|

|

|

|

|

|

|

50-5

кг/м3

|

|

|

|

|

|

|

Таблица 2

Показатели

качества нерассеянного вспенивающегося полистирола

|

Наименование

показателя

|

Нормы для

типов и подтипов

|

Метод

испытания

|

|

ПСВ

|

ПСB-C

|

ПСВ-Б

|

|

Сорт

|

Сорт

|

Сорт

|

|

1

|

2

|

1

|

2

|

1

|

2

|

|

2.1.

Гранулометрический состав: массовая доля остатка после просева на сите с

размером ячеек, мм, %

|

|

|

|

|

|

|

п. 4.4

|

|

3,2 (2,8), не более

|

5,0

|

10,0

|

5,0

|

10,0

|

5,0

|

10,0

|

|

|

0,9 не менее

|

70,0

|

65,0

|

70,0

|

65,0

|

70,0

|

65,0

|

|

|

0,4 не менее

|

95,0

|

90,0

|

95,0

|

90,0

|

95,0

|

90,0

|

|

|

2.2. Массовая

доля порообразователя, %, не менее

|

6,0

|

5,5

|

5,0

|

4,5

|

6,0

|

5,5

|

п. 4.5

|

|

в пределах

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

2.3. Потеря

массы при сушке, % не более

|

1,0

|

1,0

|

1,5

|

1,5

|

1,0

|

1,0

|

п. 4.6

|

|

2.4. Массовая

доля остаточного мономера (стирола), %, не более

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

ГОСТ

15820-82

|

|

2.5. Относительная вязкость, не менее

|

1,80

|

1,70

|

1,55

|

1,50

|

2,0

|

2,0

|

п. 4.11

|

|

в пределах

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

2.6.

Кажущаяся плотность пенополистирола, кг/м3, не более

|

20,0

|

25,0

|

25,0

|

25,0

|

20,0

|

25,0

|

ГОСТ

409-77

|

|

2.7.

Разрушающее напряжение при изгибе пенополистирола кг/см2 (MПa), не

менее (при кажущейся плотности пенополистирола, определенной по п. 2.6)

|

1,4

|

1,8

|

1,2

|

1,2

|

1,6

|

2,0

|

ГОСТ

18564-73

|

|

(0,137)

|

(0,177)

|

(0,118)

|

(0,116)

|

(0,156)

|

(0,196)

|

|

2.8.

Горючесть - время самостоятельного горения, с, не более

|

-

|

-

|

2

|

4

|

-

|

-

|

п. 4.8

|

|

2.9.

Показатель текучести расплава, г/10 мин, в пределах

|

-

|

-

|

-

|

-

|

-

|

-

|

п. 4.9 ГОСТ

11645-73

|

Продолжение

табл. 2

Показатели

качества нерассеянного вспенивающегося полистирола

|

Наименование

показателя

|

Нормы для

типов и подтипов

|

Метод

испытания

|

|

ПСВ-Л1

|

ПСB-Л1C

|

ПСВ-ЛД

|

|

Сорт

|

Сорт

|

Сорт

|

|

1

|

2

|

1

|

2

|

1

|

2

|

|

2.1.

Гранулометрический состав: массовая доля остатка после просева на сите с

размером ячеек, мм, %

|

|

|

|

|

|

|

п. 4.4

|

|

3,2 (2,8), не более

|

5,0

|

10,0

|

5,0

|

10,0

|

10,0

|

10,0

|

|

|

0,9 не менее

|

70,0

|

65,0

|

70,0

|

65,0

|

75,0

|

70,0

|

|

|

0,4 не менее

|

95,0

|

90,0

|

95,0

|

90,0

|

95,0

|

90,0

|

|

|

2.2. Массовая

доля порообразователя, %, не менее

|

5,5

|

5,0

|

5,5

|

5,0

|

-

|

5,5

|

п. 4.5

|

|

в пределах

|

-

|

-

|

-

|

-

|

5,0±5,0

|

-

|

|

|

2.3. Потеря

массы при сушке, % не более

|

1,0

|

1,0

|

1,0

|

1,5

|

1,0

|

1,0

|

п. 4.6

|

|

2.4. Массовая

доля остаточного мономера (стирола), %, не более

|

0,20

|

0,25

|

0,20

|

0,25

|

0,20

|

0,25

|

ГОСТ

15820-82

|

|

2.5. Относительная вязкость, не менее

|

1,80

|

1,80

|

1,80

|

1,80

|

-

|

1,65

|

п. 4.11

|

|

в пределах

|

-

|

-

|

-

|

-

|

1,60±0,05

|

-

|

|

|

2.6.

Кажущаяся плотность пенополистирола, кг/м3, не более

|

22,0

|

25,0

|

25,0

|

30,0

|

-

|

-

|

ГОСТ

409-77

|

|

2.7.

Разрушающее напряжение при изгибе пенополистирола кг/см2 (MПa), не

менее (при кажущейся плотности пенополистирола, определенной по п. 2.6)

|

1,4

|

2,0

|

2,0

|

3,0

|

|

|

ГОСТ

18564-73

|

|

(0,137)

|

(0,196)

|

(0,196)

|

(0,294)

|

-

|

-

|

|

2.8.

Горючесть - время самостоятельного горения, с, не более

|

-

|

-

|

7

|

10

|

-

|

-

|

п. 4.8

|

|

2.9.

Показатель текучести расплава, г/10 мин, в пределах

|

-

|

-

|

-

|

-

|

15±6

|

15±6

|

п. 4.9

ГОСТ

11645-73

|

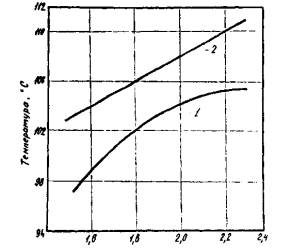

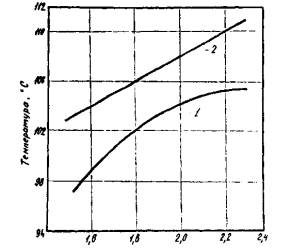

2.7. Требования безопасности

2.7.1. Вспенивающийся полистирол при комнатной

температуре не оказывает вредного действия на организм человека. Вспенивающийся

полистирол не токсичен.

2.7.2. Вспенивающийся полистирол загорается при контакте с

огнем. При загорании полимер горит сильно коптящим пламенем; по ГОСТ

12.1.044 - горючий материал.

Температура самовоспламенения вспенивающегося полистирола в

зависимости от типа и марки 435-475 °С.

Температура разложения вспенивающегося полистирола 200-250

°С. Выделяющиеся при плавлении или разложении вспенивающегося полистирола

стирол в смеси с воздухом имеет пределы взрываемости 1,05-7,0 % об.

2.7.3. Наиболее пожароопасным компонентом вспенивающегося

полистирола является изопентан, который выделяется при хранении негерметично

упакованного полимера.

Хранение вспенивающегося полистирола вблизи источника

открытого огня, вызывающего разогрев окружающего воздуха и полимера, может

привести к воспламенению паров порообразователя (изопентана) и соответственно

полимера. В зависимости от типа и марки полимера при скорости нагревания

вспенивающегося полистирола 10-12 °С/мин. температура вспышки выделяющихся

паров изменяется в пределах 46-63 °С.

Температура воспламенения паров порообразователя вспенивающегося

полистирола 70-109 °С.

Нижний концентрационный предел распространения пламени

(НКПР) по пылевоздушным смесям вспенивающегося полистирола зависит от размера

частиц полимера и его типа.

Вспенивающийся полистирол, размер частиц которого более 315

мкм, не имеет НКПР до концентрации 916 г/м3, для полимера с размером

частиц менее 200 мкм НКПР составляет 12,5 г/м3.

2.7.4. При хранении в недостаточно герметичной упаковке и

переработке вспенивающегося полистирола выделяется изопентан, так же возможно

выделение в воздух рабочей зоны летучих продуктов незаполимеризованных

примесей, имеющих температуру испарения ниже 150 °С: этилбензол, бензальдегид и

незаполимеризованный мономер - стирол.

Предельно допустимые концентрации (ПHK) паров летучих

веществ в воздухе рабочей зоны производственных помещений и класс их опасности

в соответствии с ГОСТ

12.1.005 и ГОСТ

12.1.007 приведены в табл. 3.

Таблица 3

|

Наименование

вещества

|

Характеристика

ПДК

|

Норма ПДК в

воздухе рабочей зоны, мг/м3

|

Класс

опасности

|

|

Стирол

|

Максимально

разовая

|

30

|

3

|

|

|

среднесменная

|

10

|

|

|

Этилбензол

|

-

|

50

|

4

|

|

Изопентан

|

-

|

300

|

4

|

|

Бензальдегид

|

-

|

5

|

3

|

примечание. При одновременном

содержании в воздухе рабочей зоны нескольких вредных веществ сумма отношений

фактических концентраций каждого из них к их ПДК не должна превышать единицы.

2.7.5. Выделяющиеся вещества при превышении их

предельно допустимой концентрации (ИМ) в воздухе рабочей зоны могут оказывать

неблагоприятное воздействие на человека. Стирол оказывает наркотическое

действие, вызывает раздражение слизистой оболочки глаз, носа, гортани, нарушает

функции центральной нервной системы и печени, влияет на кроветворные органы,

обладает мутагенный действием.

Изопентан вызывает недомогание, головокружение, сонливость.

Этилбензол вызывает раздражение слизистых оболочек глаз и верхних дыхательных

путей, нарушает функции нервной системы и печени, проникает через кожу.

Бензальдегид раздражает верхние дыхательные пути и слизистую

оболочку глаз.

Периодичность санитарно-химического контроля воздуха рабочей

зоны устанавливается органами санитарного надзора и осуществляется санитарной

лабораторией предприятия.

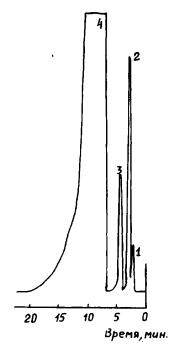

2.7.6. Концентрацию стирола, этилбензола, изопентана в

воздухе производственных помещений определяют по МУ № 1993-79

"Газохроматографическое определение стирола, оксида углерода, бензола,

толуола, этилбензола, водорода, этана, метана, этилена, ацетилена, изопентана в

воздухе производственных помещений".

Концентрацию бензальдегида определяют по МУ 3141-84

"Измерение концентраций стирола, альфаметилстирола, бензола, толуола,

этилбензола, изо-, н-пропилбензола и бензальдегида газохроматографическим

методом".

2.7.7. Вспенивающийся полистирол склонен к образованию

электростатических зарядов. Это может быть источником опасности, так как

взвешенная в воздухе пыль полимера взрывоопасна. Относительная влажность