| |

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

|

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

российской

ФЕДЕРАЦИИ

|

ГОСТ Р

27.404-

2009

|

Надежность в технике

ПЛАНЫ ИСПЫТАНИЙ ДЛЯ КОНТРОЛЯ

КОЭФФИЦИЕНТА ГОТОВНОСТИ

|

|

Москва

Стандартинформ

2010

|

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных

стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1

РАЗРАБОТАН Федеральным государственным предприятием «Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении» (ФГУП «ВНИИНМАШ»)

2

ВНЕСЕН Техническим комитетом по стандартизации ТК 119 «Надежность в технике»

3

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1245-ст

4

ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра

(замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано

в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего

пользования - на официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет

Содержание

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Надежность в технике

ПЛАНЫ ИСПЫТАНИЙ ДЛЯ КОНТРОЛЯ КОЭФФИЦИЕНТА ГОТОВНОСТИ

Dependability in technics. Compliance test

plans for steady-state availability

|

Дата введения - 2010-09-01

Настоящий стандарт распространяется на восстанавливаемые (ремонтируемые) изделия, распределения наработок между отказами которых аппроксимируют экспоненциальным распределением, и устанавливает планы контрольных испытаний для проверки соответствия коэффициента готовности

заданным требованиям. Требования стандарта применимы при испытании одного изделия.

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ 27.002-89 Надежность в технике. Основные понятия, термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочного стандарта в информационной системе общего пользования - на официальном сайте федерального

агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и

по

соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3.1 В настоящем стандарте применены термины по ГОСТ 27.002, а также следующие термины с

соответствующими определениями:

3.1.1 план испытаний: Совокупность правил, определяющих продолжительность испытаний и

принятие решений в зависимости от суммарного учитываемого числа наблюдений (проб, опытов) и учитываемого числа отказов (неудач), достигнутых (накопленных) к данному моменту испытаний.

3.1.2 приемочный уровень: Пороговое значение коэффициента готовности для принятия

решения о приемке изделий.

Примечание - Решение о приемке принимают, если истинное значение коэффициента готовности

равно или более приемочного уровня.

3.1.3 браковочный уровень: Пороговое значение коэффициента готовности для принятия

решения о браковке изделий.

Примечание - Решение о браковке принимают, если истинное значение коэффициента готовности

равно или менее браковочного уровня.

3.1.4 риск поставщика (изготовителя): Вероятность принятия решения о браковке изделий при

условии, что истинное значение коэффициента готовности равно приемочному уровню.

3.1.5 риск потребителя: Вероятность принятия решения о приемке изделий при условии, что

истинное значение коэффициента готовности равно браковочному уровню.

3.2 В настоящем стандарте применены следующие обозначения:

α - номинальный (заданный) риск поставщика;

β - номинальный (заданный) риск потребителя;

А0 - приемочный уровень;

А1 -

браковочный уровень;

U0 - приемочный уровень коэффициента простоя; U0 = 1 - А0;

U1 - браковочный уровень коэффициента простоя; U1 = 1 - A1;

D - разрешающий коэффициент; D = U1/U0;

Ас(r) - граница приемки в последовательных испытаниях;

Re(r) - граница браковки в последовательных испытаниях;

Ulim - критерий принятия решения;

U1-α - квантиль уровня (1 - α) нормированного нормального распределения;

F1-α(v1, v2) - квантиль уровня (1 - α) F-распределения с (v1, v2) степенями свободы;

mα - среднее время пребывания изделия в неработоспособном состоянии;

mu - наработка на отказ;

n - объем выборки; число отказов (восстановлений) изделия за время испытаний ограниченной

продолжительности;

r - число отказов в последовательных испытаниях;

T - суммарное время пребывания изделия в работоспособном состоянии;  ; ;

Т* - продолжительность испытаний;

ti - наработка между отказами; i = 1, 2, 3,...;

Y - суммарное время пребывания изделия в неработоспособном состоянии;  ; ;

уi - время пребывания изделия в неработоспособном состоянии; i = 1, 2, 3,...;

f(t), E(t), E(t2) - плотность, математическое ожидание (среднее значение) и дисперсия распределений случайных величин;

гамма-распределение:

f(t) = S(st)p-1exp(-st)/Г(p),

E(t) = p/s,

E(t2)

= p/s2;

p - параметр формы;

s - параметр масштаба;

Г(р) - гамма-функция:

при целых р; при целых р;

экспоненциальное распределение (частный случай гамма-распределения при р = 1):

f(t) = sexp(-st),

E(t) = 1/s,

E(t2)

= 1/s2.

4.1 Контролируемыми показателями готовности являются стационарный коэффициент готовности или стационарный коэффициент технического использования (далее - коэффициент готовности).

Методы контроля, установленные в настоящем стандарте, в качестве контролируемого показателя используют также коэффициент простоя, дополняющий значения коэффициента готовности и коэффициента технического использования до единицы.

4.2 По результатам испытаний в отношении контролируемого показателя принимают одно из следующих решений:

-

соответствие установленным требованиям (приемка);

-

несоответствие установленным требованиям (браковка).

4.3

При испытаниях высоконадежного изделия отказ может не наступить, поэтому не могут быть

получены количественные данные о готовности изделия. В подобных случаях заинтересованные стороны должны прийти к согласованному решению.

4.4

Исходными данными для выбора плана испытаний являются номинальный риск поставщика α

и риск потребителя β, а также приемочный и браковочный коэффициенты простоя (разрешающий коэффициент D).

4.5

Планы испытаний, установленные в настоящем стандарте, предназначены для непрерывно работающих изделий, готовность которых определяют относительно суммарного времени их эксплуатации.

При использовании планов испытаний для изделий с прерывающимся режимом работы должны

быть приняты соответствующие решения в отношении учета числа восстановлений изделия в перерывах между рабочими периодами.

4.6 Методы испытаний, установленные в настоящем стандарте, применимы только для изделий, которые могут находиться в двух состояниях - работоспособном и неработоспособном.

Для сложных изделий могут быть установлены несколько режимов работы. В этом случае планы

испытаний следует применять раздельно для каждого режима работы изделия. При получении противоречащих друг другу результатов контроля готовности для разных режимов работы должны быть установлены требования к принятию решений.

4.7 В зависимости от вида контролируемого показателя, составляющие времени пребывания

изделия в неработоспособном состоянии подразделяют на учитываемые и неучитываемые. Классификация составляющих времени пребывания в неработоспособном состоянии должна быть установлена

до начала испытаний.

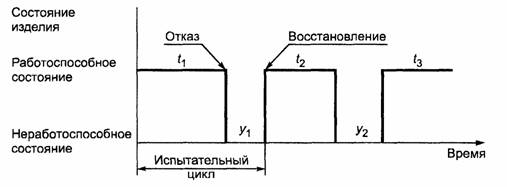

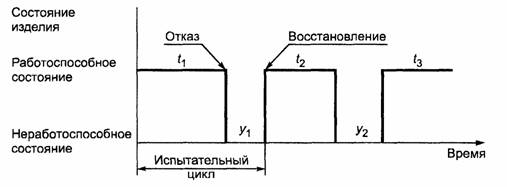

5.1 Испытаниям подвергают работоспособное изделие. По истечении интервала времени возникает первый отказ и изделие переходит в неработоспособное состояние. После восстановления изделие возвращается в работоспособное состояние. Затем начинается новый цикл «работоспособность -

отказ - неработоспособность - восстановление». Реализация этого процесса представлена на

рисунке 1.

Рисунок 1 -

Типовая реализация процесса

функционирования

изделий при испытаниях

в виде испытательных циклов

5.2 В основе планов испытаний лежит предположение, что наработка изделия между отказами

представляют собой выборку из экспоненциального распределения, а продолжительность пребывания

в неработоспособном состоянии - выборку из гамма-распределения. Значение параметра формы р определяют по согласованию между поставщиком и потребителем до начала испытаний (по результатам испытаний аналогичных изделий или оценивают по статистическим данным, полученным в процессе

испытаний.

Примечание - При отсутствии информации допускается по согласованию между поставщиком и

потребителем принимать р = 1 (экспоненциальное распределение пребывания изделия в неработоспособном состоянии).

6.1 План испытаний с ограниченным числом отказов

Определяют число отказов n, которое должно быть получено в ходе испытаний как минимальное из

возможных чисел, для которых выполняется неравенство

Вычисляют значение критерия принятия решения Ulim по формуле

По результатам испытаний после получения n отказов вычисляют значение Y/Т.

Решение о приемке изделий принимают в случае, если Y/Т ≤ Ulim.

В противном случае принимают решение о браковке.

Значения F1-α(v1, v2) и F1-β(v1, v2) приведены в таблице 1.

Таблица 1 - Квантили F-распределения с (v1, v2) степенями свободы

|

v2

|

v1

|

|

2

|

4

|

6

|

8

|

10

|

20

|

30

|

40

|

60

|

120

|

|

0,80 квантиля

|

|

2

|

4,00

|

4,24

|

4,32

|

4,36

|

4,38

|

4,43

|

4,45

|

4,46

|

4,46

|

4,47

|

|

4

|

2,47

|

2,48

|

2,47

|

2,47

|

2,46

|

2,44

|

2,44

|

2,44

|

2,43

|

2,43

|

|

6

|

2,13

|

2,09

|

2,06

|

2,04

|

2,03

|

2,00

|

1,98

|

1,98

|

1,97

|

1,96

|

|

8

|

1,98

|

1,92

|

1,88

|

1,86

|

1,84

|

1,80

|

1,78

|

1,77

|

1,76

|

1,75

|

|

10

|

1,90

|

1,83

|

1,78

|

1,75

|

1,73

|

1,68

|

1,66

|

1,65

|

1,64

|

1,63

|

|

12

|

1,85

|

1,77

|

1,72

|

1,69

|

1,66

|

1,61

|

1,59

|

1,58

|

1,56

|

1,55

|

|

14

|

1,81

|

1,73

|

1,67

|

1,65

|

1,62

|

1,56

|

1,53

|

1,52

|

1,51

|

1,49

|

|

16

|

1,78

|

1,70

|

1,64

|

1,61

|

1,58

|

1,52

|

1,49

|

1,48

|

1,47

|

1,45

|

|

18

|

1,76

|

1,67

|

1,62

|

1,58

|

1,55

|

1,49

|

1,46

|

1,45

|

1,43

|

1,42

|

|

20

|

1,75

|

1,65

|

1,60

|

1,56

|

1,53

|

1,47

|

1,44

|

1,42

|

1,41

|

1,39

|

|

30

|

1,70

|

1,60

|

1,54

|

1,50

|

1,47

|

1,39

|

1,36

|

1,35

|

1,33

|

1,31

|

|

40

|

1,68

|

1,57

|

1,51

|

1,47

|

1,44

|

1,36

|

1,33

|

1,31

|

1,29

|

1,26

|

|

60

|

1,65

|

1,55

|

1,48

|

1,44

|

1,41

|

1,32

|

1,29

|

1,27

|

1,24

|

1,22

|

|

120

|

1,63

|

1,52

|

1,45

|

1,41

|

1,37

|

1,29

|

1,25

|

1,23

|

1,20

|

1,17

|

|

0,90 квантиля

|

|

2

|

9,00

|

9,24

|

9,33

|

9,37

|

9,39

|

9,44

|

9,46

|

9,47

|

9,47

|

9,48

|

|

4

|

4,32

|

4,11

|

4,01

|

3,96

|

3,92

|

3,84

|

3,82

|

3,80

|

3,79

|

3,78

|

|

6

|

3,46

|

3,18

|

3,05

|

2,98

|

2,94

|

2,84

|

2,80

|

2,78

|

2,76

|

2,74

|

|

8

|

3,11

|

2,81

|

2,67

|

2,59

|

2,54

|

2,42

|

2,38

|

2,36

|

2,34

|

2,32

|

|

10

|

2,92

|

2,61

|

2,46

|

2,38

|

2,32

|

2,20

|

2,16

|

2,13

|

2,11

|

2,08

|

|

12

|

2,81

|

2,48

|

2,33

|

2,24

|

2,19

|

2,06

|

2,01

|

1,99

|

1,96

|

1,93

|

|

14

|

2,73

|

2,39

|

2,24

|

2,15

|

2,10

|

1,96

|

1,91

|

1,89

|

1,86

|

1,83

|

|

16

|

2,67

|

2,33

|

2,18

|

2,09

|

2,03

|

1,89

|

1,84

|

1,81

|

1,78

|

1,75

|

|

18

|

2,62

|

2,29

|

2,13

|

2,04

|

1,98

|

1,84

|

1,78

|

1,75

|

1,72

|

1,69

|

|

20

|

2,59

|

2,25

|

2,09

|

2,00

|

1,94

|

1,78

|

1,74

|

1,71

|

1,68

|

1,64

|

|

30

|

2,49

|

2,14

|

1,98

|

1,88

|

1,82

|

1,67

|

1,61

|

1,57

|

1,54

|

1,50

|

|

40

|

2,44

|

2,09

|

1,93

|

1,83

|

1,76

|

1,61

|

1,54

|

1,51

|

1,47

|

1,42

|

|

60

|

2,39

|

2,04

|

1,87

|

1,77

|

1,71

|

1,54

|

1,48

|

1,44

|

1,40

|

1,35

|

|

120

|

2,35

|

1,99

|

1,82

|

1,72

|

1,65

|

1,48

|

1,41

|

1,37

|

1,32

|

1,26

|

|

0,95 квантиля

|

|

2

|

19,00

|

19,25

|

19,33

|

19,37

|

19,40

|

19,45

|

19,46

|

19,47

|

19,48

|

19,49

|

|

4

|

6,94

|

6,39

|

6,16

|

6,04

|

5,96

|

5,80

|

5,75

|

5,72

|

5,69

|

5,66

|

|

6

|

5,14

|

4,53

|

4,28

|

4,15

|

4,06

|

3,87

|

3,81

|

3,77

|

3,74

|

3,71

|

|

8

|

4,46

|

3,84

|

3,58

|

3,44

|

3,35

|

3,15

|

3,08

|

3,04

|

3,01

|

2,97

|

|

10

|

4,10

|

3,48

|

3,22

|

3,07

|

2,98

|

2,77

|

2,70

|

2,66

|

2,62

|

2,58

|

|

12

|

3,89

|

3,26

|

3,0

|

2,85

|

2,75

|

2,54

|

2,47

|

2,43

|

2,38

|

2,34

|

|

14

|

3,74

|

3,11

|

2,85

|

2,70

|

2,60

|

2,39

|

2,31

|

2,27

|

2,22

|

2,18

|

|

16

|

3,63

|

3,01

|

2,74

|

2,59

|

2,49

|

2,28

|

2,19

|

2,15

|

2,11

|

2,06

|

|

18

|

3,55

|

2,93

|

2,66

|

2,51

|

2,41

|

2,19

|

2,11

|

2,06

|

2,02

|

1,97

|

|

20

|

3,49

|

2,87

|

2,60

|

2,45

|

2,35

|

2,12

|

2,04

|

1,99

|

1,95

|

1,90

|

|

30

|

3,32

|

2,69

|

2,42

|

2,27

|

2,16

|

1,93

|

1,84

|

1,79

|

1,74

|

1,68

|

|

40

|

3,23

|

2,61

|

2,34

|

2,18

|

2,08

|

1,84

|

1,74

|

1,69

|

1,64

|

1,58

|

|

60

|

3,15

|

2,53

|

2,25

|

2,10

|

1,99

|

1,75

|

1,65

|

1,59

|

1,53

|

1,47

|

|

120

|

3,07

|

2,45

|

2,17

|

2,02

|

1,91

|

1,66

|

1,55

|

1,50

|

1,43

|

1,35

|

6.2 План испытаний с ограниченной продолжительностью (превышающей пятнадцати кратное значение наработки на отказ)

Определяют продолжительность испытаний T* по формуле

Значение критерия принятия решения Ulim вычисляют по формуле

По результатам испытаний вычисляют значения Y; Т.

Решение о приемке принимают в том случае, если Y/(Y + Т) ≤ Ulim.

В противном случае принимают решение о браковке.

Значения U1-α и U1-β приведены в таблице 2.

Таблица 2 - Квантили нормированного нормального распределения

|

1 - α

1

- β

|

U1-α

U1-β

|

|

0,80

0,90

0,95

|

0,842

1,282

1,645

|

6.3 План испытаний с ограниченной продолжительностью (U < 0,05)

Этот план применяют, если mα/mu менее 0,05.

Продолжительность испытаний - Т*.

Критерий принятия решения Ulim является функцией продолжительности испытаний и его значение определяют по таблице 3 с учетом соотношения между продолжительностью испытаний T* и разрешающим коэффициентом D.

По результатам испытаний определяют значения Y, Т.

Решение о приемке принимают в том случае, если Y/(Y = T) < Ulim.

В противном случае принимают решение о браковке.

Таблица 3 -

Разрешающие коэффициенты D и браковочные пределы Ulim для плана испытаний

|

Т*/mu

|

α = β = 0,05

|

α = β = 0,10

|

α = β = 0,20

|

|

D

|

Ulim/U0

|

D

|

Ulim/U0

|

D

|

Ulim/U0

|

|

p

= 1

|

|

1,0

|

24,72

|

3,92

|

15,01

|

2,91

|

7,37

|

1,86

|

|

1,2

|

20,01

|

3,64

|

12,39

|

2,75

|

6,30

|

1,83

|

|

1,4

|

16,88

|

3,42

|

10,64

|

2,63

|

5,56

|

1,80

|

|

1,6

|

14,66

|

3,24

|

9,38

|

2,52

|

5,03

|

1,77

|

|

1,8

|

13,01

|

3,10

|

8,44

|

2,44

|

4,63

|

1,74

|

|

2,0

|

11,73

|

2,98

|

7,70

|

2,36

|

4,31

|

1,71

|

|

2,5

|

9,52

|

2,75

|

6,42

|

2,22

|

3,74

|

1,65

|

|

3,0

|

8,12

|

2,58

|

5,59

|

2,11

|

3,37

|

1,61

|

|

3,5

|

7,15

|

2,45

|

5,01

|

2,03

|

3,10

|

1,57

|

|

4,0

|

6,44

|

2,34

|

4,58

|

1,96

|

2,90

|

1,54

|

|

5,0

|

5,46

|

2,19

|

3,98

|

1,86

|

2,61

|

1,49

|

|

6,0

|

4,82

|

2,07

|

3,58

|

1,78

|

2,42

|

1,45

|

|

7,0

|

4,36

|

1,99

|

3,29

|

1,72

|

2,28

|

1,42

|

|

8,0

|

4,02

|

1,92

|

3,07

|

1,67

|

2,17

|

1,40

|

|

9,0

|

3,75

|

1,86

|

2,90

|

1,63

|

2,08

|

1,37

|

|

10,0

|

3,53

|

1,81

|

2,76

|

1,60

|

2,01

|

1,36

|

|

15,0

|

2,88

|

1,65

|

2,33

|

1,49

|

1,78

|

1,29

|

|

20,0

|

2,53

|

1,56

|

2,10

|

1,42

|

1,65

|

1,26

|

|

р = 2

|

|

1,0

|

18,94

|

3,47

|

11,74

|

2,59

|

6,01

|

1,87

|

|

1,2

|

15,43

|

3,22

|

9,78

|

2,54

|

5,19

|

1,81

|

|

1,4

|

13,11

|

3,04

|

8,46

|

2,42

|

4,63

|

1,76

|

|

1,6

|

11,45

|

2,89

|

7,52

|

2,33

|

4,22

|

1,72

|

|

1,8

|

10,22

|

2,77

|

6,80

|

2,25

|

3,91

|

1,69

|

|

2,0

|

9,26

|

2,67

|

6,25

|

2,18

|

3,66

|

1,66

|

|

2,5

|

7,62

|

2,47

|

5,28

|

2,06

|

3,22

|

1,60

|

|

3,0

|

6,56

|

2,33

|

4,65

|

1,96

|

2,93

|

1,55

|

|

3,5

|

5,83

|

2,22

|

4,20

|

1,89

|

2,72

|

1,51

|

|

4,0

|

5,29

|

2,13

|

3,84

|

1,83

|

2,56

|

1,48

|

|

5,0

|

4,54

|

2,00

|

3,40

|

1,74

|

2,33

|

1,44

|

|

6,0

|

4,05

|

1,91

|

3,09

|

1,67

|

2,17

|

1,40

|

|

7,0

|

3,70

|

1,84

|

2,87

|

1,62

|

2,06

|

1,37

|

|

8,0

|

3,43

|

1,78

|

2,70

|

1,58

|

1,97

|

1,35

|

|

9,0

|

3,22

|

1,73

|

2,56

|

1,54

|

1,90

|

1,33

|

|

10,0

|

3,06

|

1,69

|

2,45

|

1,51

|

1,84

|

1,31

|

|

15,0

|

2,54

|

1,56

|

2,10

|

1,42

|

1,65

|

1,26

|

|

20,0

|

2,26

|

1,48

|

1,92

|

1,36

|

1,55

|

1,22

|

|

р = 5

|

|

1,0

|

15,37

|

3,14

|

9,64

|

2,52

|

5,05

|

1,83

|

|

1,2

|

12,72

|

2,93

|

8,19

|

2,38

|

4,48

|

1,77

|

|

1,4

|

10,87

|

2,77

|

7,15

|

2,27

|

4,04

|

1,72

|

|

1,6

|

9,54

|

2,64

|

6,38

|

2,19

|

3,71

|

1,68

|

|

1,8

|

8,55

|

2,54

|

5,80

|

2,11

|

3,45

|

1,61

|

|

2,0

|

7,78

|

2,45

|

5,36

|

2,05

|

3,25

|

1,61

|

|

2,5

|

6,47

|

2,28

|

4,57

|

1,94

|

2,89

|

1,55

|

|

3,0

|

5,62

|

2,16

|

4,06

|

1,85

|

2,65

|

1,51

|

|

3,5

|

5,03

|

2,07

|

3,70

|

1,79

|

2,47

|

1,47

|

|

4,0

|

4,59

|

1,99

|

3,43

|

1,73

|

2,34

|

1,44

|

|

5,0

|

3,98

|

1,88

|

3,04

|

1,65

|

2,15

|

1,40

|

|

6,0

|

3,58

|

1,80

|

2,79

|

1,60

|

2,02

|

1,36

|

|

7,0

|

3,29

|

1,73

|

2,60

|

1,55

|

1,92

|

1,34

|

|

8,0

|

3,07

|

1,68

|

2,46

|

1,51

|

1,84

|

1,32

|

|

9,0

|

2,90

|

1,64

|

2,34

|

1,48

|

1,78

|

1,30

|

|

10,0

|

2,76

|

1,61

|

2,25

|

1,46

|

1,73

|

1,28

|

|

15,0

|

2,32

|

1,49

|

1,96

|

1,37

|

1,57

|

1,23

|

|

20,0

|

2,09

|

1,42

|

1,80

|

1,32

|

1,48

|

1,20

|

6.4 Последовательные испытания

Продолжительность испытаний изделий по этому плану зависит от коэффициента готовности.

После очередного восстановления в соответствии с приведенными ниже правилами принимают решение о завершении испытаний или об их продолжении. Границы приемки и браковки зависят от числа циклов (отказов и восстановлений) изделия, произошедших на данный момент времени.

Изделие бракуют, если Y/T > Rе(r)U0/(1 - U0).

Изделие принимают, если Y/Т

< Aс(r)U0/(1 - U0).

Испытания продолжают, если

Aс(r)U0/(1 - U0) ≤ Y/T ≤ Rе(r)U0/(1 - U0).

Границы областей приемки и браковки рассчитывают по формулам:

; ;

, ,

где

Значения Aс(r) и Re(r) приведены в таблице 4.

Пример плана последовательных испытаний для исходных данных р = 1, D = 5, α = β = 0,1 приведен на рисунке 2.

Рисунок 2 -

Пример плана испытаний

Таблица

4 - Границы областей приемки Ас(r) и браковки Re(r) для последовательного плана испытаний

|

r

|

α = β = 0,05

|

α = β = 0,10

|

α = β = 0,20

|

|

Ас(r)

|

Re(r)

|

Ac(r)

|

Re(r)

|

Ac(r)

|

Re(r)

|

|

D = 2, p = 1

|

|

1

|

0,00

|

-

|

0,00

|

-

|

0,00

|

-

|

|

2

|

0,00

|

-

|

0,00

|

-

|

0,00

|

-

|

|

3

|

0,00

|

-

|

0,00

|

-

|

0,28

|

7,17

|

|

4

|

0,00

|

-

|

0,16

|

12,41

|

0,47

|

4,29

|

|

5

|

0,11

|

17,69

|

0,31

|

6,39

|

0,60

|

3,33

|

|

6

|

0,24

|

8,39

|

0,43

|

4,63

|

0,70

|

2,85

|

|

7

|

0,34

|

5,85

|

0,53

|

3,79

|

0,78

|

2,56

|

|

8

|

0,43

|

4,67

|

0,61

|

3,30

|

0,84

|

2,37

|

|

9

|

0,50

|

3,98

|

0,67

|

2,97

|

0,90

|

2,23

|

|

10

|

0,57

|

3,53

|

0,73

|

2,74

|

0,94

|

2,13

|

|

11

|

0,62

|

3,22

|

0,78

|

2,57

|

0,98

|

2,05

|

|

12

|

0,67

|

2,99

|

0,82

|

2,44

|

1,01

|

1,99

|

|

13

|

0,71

|

2,81

|

0,86

|

2,34

|

1,03

|

1,93

|

|

14

|

0,75

|

2,66

|

0,89

|

2,25

|

1,06

|

1,89

|

|

15

|

0,79

|

2,55

|

0,92

|

2,18

|

1,08

|

1,85

|

|

16

|

0,82

|

2,45

|

0,94

|

2,12

|

1,10

|

1,82

|

|

17

|

0,84

|

2,37

|

0,97

|

2,07

|

1,11

|

1,80

|

|

18

|

0,87

|

2,30

|

0,99

|

2,03

|

1,13

|

1,77

|

|

19

|

0,89

|

2,24

|

1,01

|

1,99

|

1,14

|

1,75

|

|

20

|

0,91

|

2,19

|

1,02

|

1,95

|

1,15

|

1,73

|

|

D = 2, p = 2

|

|

1

|

0,00

|

-

|

0,00

|

-

|

0,00

|

-

|

|

2

|

0,00

|

-

|

0,11

|

-

|

0,35

|

-

|

|

3

|

0,17

|

-

|

0,32

|

-

|

0,56

|

5,75

|

|

4

|

0,32

|

-

|

0,47

|

9,68

|

0,71

|

3,58

|

|

5

|

0,44

|

13,64

|

0,59

|

5,17

|

0,81

|

2,86

|

|

6

|

0,53

|

6,66

|

0,68

|

3,84

|

0,89

|

2,50

|

|

7

|

0,61

|

4,76

|

0,75

|

3,21

|

0,95

|

2,29

|

|

8

|

0,68

|

3,87

|

0,81

|

2,84

|

0,99

|

2,14

|

|

9

|

0,73

|

3,35

|

0,86

|

2,60

|

1,03

|

2,04

|

|

10

|

0,78

|

3,02

|

0,91

|

2,42

|

1,06

|

1,96

|

|

11

|

0,82

|

2,78

|

0,94

|

2,30

|

1,09

|

1,90

|

|

12

|

0,86

|

2,61

|

0,97

|

2,20

|

1,12

|

1,85

|

|

13

|

0,89

|

2,47

|

1,00

|

2,12

|

1,14

|

1,82

|

|

14

|

0,92

|

2,36

|

1,03

|

2,05

|

1,15

|

1,78

|

|

15

|

0,95

|

2,28

|

1,05

|

2,00

|

1,17

|

1,76

|

|

16

|

0,97

|

2,20

|

1,07

|

1,96

|

1,18

|

1,73

|

|

17

|

0,99

|

2,14

|

1,09

|

1,92

|

1,20

|

1,71

|

|

18

|

1,01

|

2,09

|

1,10

|

1,88

|

1,21

|

1,69

|

|

19

|

1,03

|

2,04

|

1,12

|

1,86

|

1,22

|

1,68

|

|

20

|

1,05

|

2,01

|

1,13

|

1,83

|

1,23

|

1,66

|

|

D = 2, p = 5

|

|

1

|

0,04

|

-

|

0,12

|

-

|

0,28

|

-

|

|

2

|

0,26

|

-

|

0,37

|

-

|

0,57

|

-

|

|

3

|

0,42

|

-

|

0,55

|

-

|

0,74

|

4,89

|

|

4

|

0,54

|

-

|

0,67

|

8,04

|

0,86

|

3,16

|

|

5

|

0,64

|

11,21

|

0,76

|

4,43

|

0,94

|

2,59

|

|

6

|

0,72

|

5,63

|

0,84

|

3,37

|

1,00

|

2,30

|

|

7

|

0,78

|

4,10

|

0,89

|

2,87

|

1,05

|

2,13

|

|

8

|

0,83

|

3,39

|

0,94

|

2,57

|

1,09

|

2,01

|

|

9

|

0,88

|

2,98

|

0,98

|

2,37

|

1,12

|

1,93

|

|

10

|

0,92

|

2,71

|

1,02

|

2,24

|

1,15

|

1,87

|

|

11

|

0,95

|

2,52

|

1,05

|

2,13

|

1,17

|

1,82

|

|

12

|

0,99

|

2,38

|

1,07

|

2,05

|

1,19

|

1,78

|

|

13

|

1,01

|

2,27

|

1,09

|

1,99

|

1,20

|

1,75

|

|

14

|

1,03

|

2,19

|

1,11

|

1,94

|

1,22

|

1,72

|

|

15

|

1,05

|

2,12

|

1,13

|

1,90

|

1,23

|

1,70

|

|

16

|

1,07

|

2,06

|

1,15

|

1,86

|

1,24

|

1,68

|

|

17

|

1,09

|

2,01

|

1,16

|

1,83

|

1,25

|

1,66

|

|

18

|

1,10

|

1,97

|

1,17

|

1,80

|

1,26

|

1,65

|

|

19

|

1,12

|

1,93

|

1,19

|

1,78

|

1,27

|

1,64

|

|

20

|

1,13

|

1,90

|

1,20

|

1,76

|

1,28

|

1,63

|

|

D = 5, р = 1

|

|

1

|

0,00

|

-

|

0,00

|

-

|

0,15

|

32,89

|

|

2

|

0,09

|

55,32

|

0,39

|

12,75

|

0,85

|

5,86

|

|

3

|

0,51

|

9,84

|

0,80

|

6,27

|

1,20

|

4,16

|

|

4

|

0,79

|

6,31

|

1,06

|

4,72

|

1,41

|

3,54

|

|

5

|

1,00

|

5,01

|

1,24

|

4,03

|

1,55

|

3,23

|

|

6

|

1,15

|

4,34

|

1,37

|

3,64

|

1,65

|

3,03

|

|

7

|

1,27

|

3,93

|

1,48

|

3,39

|

1,72

|

2,90

|

|

8

|

1,37

|

3,65

|

1,56

|

3,21

|

1,78

|

2,81

|

|

9

|

1,45

|

3,45

|

1,62

|

3,09

|

1,83

|

2,74

|

|

10

|

1,51

|

3,30

|

1,67

|

2,99

|

1,86

|

2,68

|

|

11

|

1,57

|

3,18

|

1,72

|

2,91

|

1,90

|

2,64

|

|

12

|

1,62

|

3,09

|

1,76

|

2,84

|

1,92

|

2,60

|

|

13

|

1,66

|

3,01

|

1,79

|

2,79

|

1,94

|

2,57

|

|

14

|

1,70

|

2,95

|

1,82

|

2,75

|

1,96

|

2,55

|

|

15

|

1,73

|

2,89

|

1,84

|

2,71

|

1,98

|

2,52

|

|

16

|

1,76

|

2,85

|

1,87

|

2,68

|

2,00

|

2,50

|

|

17

|

1,78

|

2,81

|

1,89

|

2,65

|

2,01

|

2,49

|

|

18

|

1,80

|

2,77

|

1,91

|

2,62

|

2,02

|

2,47

|

|

19

|

1,82

|

2,74

|

1,92

|

2,60

|

2,03

|

2,46

|

|

20

|

1,84

|

2,71

|

1,94

|

2,58

|

2,04

|

2,45

|

|

D = 5, р = 2

|

|

1

|

0,06

|

-

|

0,28

|

-

|

0,67

|

25,40

|

|

2

|

0,62

|

42,23

|

0,86

|

10,27

|

1,23

|

5,10

|

|

3

|

0,96

|

8,09

|

1,19

|

5,39

|

1,51

|

3,79

|

|

4

|

1,19

|

5,42

|

1,40

|

4,22

|

1,68

|

3,32

|

|

5

|

1,35

|

4,44

|

1,54

|

3,69

|

1,78

|

3,08

|

|

6

|

1,47

|

3,93

|

1,65

|

3,39

|

1,86

|

2,93

|

|

7

|

1,57

|

3,61

|

1,73

|

3,20

|

1,92

|

2,83

|

|

8

|

1,64

|

3,40

|

1,79

|

3,07

|

1,96

|

2,76

|

|

9

|

1,71

|

3,25

|

1,84

|

2,97

|

2,00

|

2,70

|

|

10

|

176

|

3,14

|

1,88

|

2,89

|

2,03

|

2,66

|

|

11

|

1,80

|

3,05

|

1,92

|

2,83

|

2,05

|

2,63

|

|

12

|

1,84

|

2,97

|

1,95

|

2,79

|

2,07

|

2,60

|

|

13

|

1,87

|

2,92

|

1,97

|

2,75

|

2,09

|

2,58

|

|

14

|

1,90

|

2,87

|

1,99

|

2,71

|

2,11

|

2,56

|

|

15

|

1,92

|

2,82

|

2,01

|

2,68

|

2,12

|

2,54

|

|

16

|

1,94

|

2,79

|

2,03

|

2,66

|

2,13

|

2,52

|

|

17

|

1,96

|

2,76

|

2,05

|

2,64

|

2,14

|

2,51

|

|

18

|

1,98

|

2,73

|

2,06

|

2,62

|

2,15

|

2,50

|

|

19

|

2,00

|

2,71

|

2,07

|

2,60

|

2,16

|

2,49

|

|

20

|

2,01

|

2,68

|

2,08

|

2,58

|

2,17

|

2,48

|

|

D = 5, р = 5

|

|

1

|

0,50

|

-

|

0,70

|

-

|

1,04

|

20,91

|

|

2

|

0,99

|

34,38

|

1,20

|

8,80

|

1,51

|

4,65

|

|

3

|

1,28

|

7,05

|

1,48

|

4,88

|

1,74

|

3,60

|

|

4

|

1,47

|

4,91

|

1,65

|

3,94

|

1,88

|

3,21

|

|

5

|

1,61

|

4,11

|

1,77

|

3,52

|

1,97

|

3,02

|

|

6

|

1,71

|

3,70

|

1,85

|

3,27

|

2,03

|

2,90

|

|

7

|

1,79

|

3,45

|

1,92

|

3,12

|

2,08

|

2,82

|

|

8

|

1,85

|

3,28

|

1,97

|

3,01

|

2,11

|

2,76

|

|

9

|

1,90

|

3,16

|

2,01

|

2,93

|

2,14

|

2,71

|

|

10

|

1,94

|

3,06

|

2,04

|

2,87

|

2,17

|

2,68

|

|

11

|

1,98

|

2,99

|

2,07

|

2,82

|

2,19

|

2,64

|

|

12

|

2,01

|

2,93

|

2,10

|

2,78

|

2,20

|

2,63

|

|

13

|

2,03

|

2,89

|

2,12

|

2,75

|

2,22

|

2,61

|

|

14

|

2,06

|

2,85

|

2,14

|

2,72

|

2,23

|

2,59

|

|

15

|

2,08

|

2,81

|

2,15

|

2,70

|

2,24

|

2,58

|

|

16

|

2,10

|

2,78

|

2,17

|

2,68

|

2,25

|

2,57

|

|

17

|

2,11

|

2,76

|

2,18

|

2,66

|

2,26

|

2,56

|

|

18

|

2,13

|

2,74

|

2,19

|

2,64

|

2,26

|

2,55

|

|

19

|

2,14

|

2,72

|

2,20

|

2,63

|

2,27

|

2,54

|

|

20

|

2,15

|

2,70

|

2,21

|

2,62

|

2,28

|

2,53

|

|

Примечание - Знак «-» в таблице означает, что

принятие решения о браковке в данном случае невозможно.

|

А.1 Пример 1

План с ограниченным числом отказов

Исходные данные для определения плана испытаний: U0 = 0,01; U1 = 0,05; α = 0,10; β = 0,05; р = 2.

Определяют необходимое число отказов изделия в соответствии с неравенством (1), в том числе:

-

вычисляют значение D(1 - U0)/(1 - DU0) = 5(0,99)/0,95 = 5,2105;

-

вычисляют значения F1-α(2pn; 2n)F1-β(2n; 2pn) для различных значений n до получения неравенства (1).

Результаты вычислений приведены в таблице.

|

n

|

10

|

4

|

5

|

|

F1-α(2pn; 2n)F1-β(2n; 2pn)

|

3,15

|

6,40

|

5,17

|

Например, для n = 10 в таблице

F1-α(2pn; 2n)F1-β(2n; 2pn) = F09(40; 20)F095(40; 20) =

1,71×1,84 = 3,15.

Таким образом, испытания изделия продолжают до наступления пятого отказа и последующего восстановления.

Вычисляют значение критерия принятия решения по формуле (2)

Ulim = F1-α(2pn;

2n)U0/(1 - U0) = F09(20; 10)U0/(1

- U0) = 2,20×0,01/0,99 = 0,0222.

Если отношение Y/T, вычисленное по результатам испытаний, не превышает значение Ulim = 0,0222, то изделие принимают.

В противном случае изделие бракуют.

Пример 2

План с

ограниченной продолжительностью испытаний

Исходные данные для определения плана испытаний: U0 = 0,10; U1 =0,20 (D = 2); α = β = 0,05; р = 1 (продолжительность неработоспособного состояния изделия предполагают распределенной экспоненциально).

Вычисляют продолжительность испытаний T* по формуле (3)

и таблице 2

и значение критерия принятия решения Ulim по формуле (4)

Если отношение Y/Y + Т, вычисленное по результатам испытаний, не превышает Ulim = 0,2288, то изделие

принимают.

В противном случае изделие бракуют.

Ключевые слова: надежность и безотказность техники, коэффициент готовности, коэффициент технического использования, планы контрольных испытаний

|

|

,

,