Ассоциация производителей и потребителей

трубопроводов с индустриальной полимерной изоляцией (АПиПТИПИ)

СТАНДАРТ

ОРГАНИЗАЦИИ

ТРУБЫ И ФАСОННЫЕ ИЗДЕЛИЯ СТАЛЬНЫЕ С

ТЕПЛОВОЙ ИЗОЛЯЦИЕЙ ИЗ ПЕНОПОЛИУРЕТАНА СО СТАЛЬНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ.

ТЕХНИЧЕСКИЕ УСЛОВИЯ

СТ 4937-001-18929664-04

Москва

2004

Предисловие

РАЗРАБОТАН Ассоциацией производителей и потребителей

трубопроводов с индустриальной полимерной изоляцией, Государственным унитарным

предприятием «Научно-исследовательский институт московского строительства» (ГУП

«НИИМосстрой») и группой специалистов. Рассмотрен Управлением стандартизации,

технического нормирования и сертификации Госстроя России в 2003 г. Утвержден и

введен в действие протоколом научно-технического Совета АПиПТИПИ 2 сентября

2003 г.

ВВЕДЕН ВПЕРВЫЕ

Содержание

Введение

Стандарт на трубы и фасонные изделия стальные с тепловой

изоляцией из пенополиуретана со стальным защитным покрытием составлен с учетом

действующих технических условий различных производителей, нормативной

документации зарубежных производителей, а также ГОСТ

30732-2001 на трубы и фасонные изделия стальные с тепловой изоляцией из

пенополиуретана в полиэтиленовой оболочке.

В разработке стандарта принимали участие канд. техн. наук

Майзель И.Л. (Ассоциация производителей и потребителей трубопроводов с

индустриальной полимерной изоляцией), канд. техн. наук Сладкое А.В., канд.

техн. наук Петров-Денисов В.Г. (ГУП НИИ Мосстрой), Коста Э., Булыгин Г.В.,

Кухтин В.Г., Поляков В.А., Кужбаев Ф.Х., Антонов Д.В., Бенитес А. (ЗАО

«Мосфлоулайн»), канд. техн. наук Ковалевский В.Б. (ВНИИСТ), докт. техн. наук

Умеркин Г.Х. (ОАО «Объединение ВНИПИЭнергопром»), Савельев Н.Л., Пискунов С.А.,

Соцкой Н.В. ( OOO «Стройполимерпрогресс»), Размазин Г.А., Спиридонов А.К. (ЗАО

«Сибпромкомплект»), Максимов Ю.И. ( OOO «Полимерстрой»), Игнатов А.А., Малев

Г.Д, Ширинян В.Т. (ЗАО «Петерпайп»), Султанов О.П., Рогалев А.Г. (ЗАО

«Корпорация ТВЭЛ»), Смирнов В.К. (Тепловые сети «Мосэнерго»).

СТАНДАРТ Ассоциации производителей и потребителей

трубопроводов с индустриальной полимерной изоляцией

|

ТРУБЫ И ФАСОННЫЕ ИЗДЕЛИЯ СТАЛЬНЫЕ С ТЕПЛОВОЙ ИЗОЛЯЦИЕЙ

ИЗ ПЕНОПОЛИУРЕТАНА СО СТАЛЬНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ. ТЕХНИЧЕСКИЕ УСЛОВИЯ

Steel

Shaped Pipes and Products with Foamed Polyurethane Thermal Insulation in

Steel Jacket Technical specifications

|

СТ 4937-001-18929664-04

|

1. Область применения

Настоящий стандарт распространяется на трубы и фасонные

изделия стальные с тепловой изоляцией из пенополиуретана со стальным покровным

слоем (далее изолированные трубы и изделия), предназначенные для прокладки

тепловых сетей в проходных каналах, тоннелях и для надземной прокладки, с

параметрами теплоносителя: рабочим давлением до 1,6 МПа и температурой до 130

°С (допускается кратковременное повышение температуры до 150 °С).

Срок службы тепловой изоляции труб и фасонных изделий должен

составлять не менее 25 лет. Изолированные трубы и изделия должны быть оснащены

проводниками системы оперативного дистанционного контроля (СОДК).

Примечание. Допускается применение изолированных труб также

для трубопроводов, транспортирующих горючие вещества.

2. Нормативные ссылки

Перечень нормативных документов, на которые даны ссылки в

настоящем стандарте, приведен в приложении

А .

3. Определения

В настоящем стандарте применяются следующие термины с

соответствующими определениями.

Фасонные детали и изделия - отводы, тройники,

элементы неподвижных опор и другие элементы, предназначенные для соединения

труб при строительстве трубопроводов.

Тепловая сеть - система трубопроводов и устройств,

расположенных вне зданий или проходящих транзитом через здания, предназначенная

для передачи тепловой энергии и теплоносителя.

Система оперативного дистанционного контроля (СОДК) -

система предназначена для контроля состояния теплоизоляционного слоя

пенополиуретана (ППУ) предизолированных трубопроводов и обнаружения участков с

повышенной влажностью изоляции.

4. Основные параметры и размеры

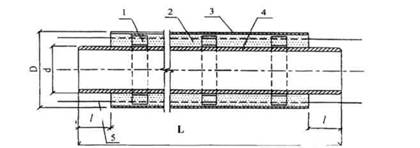

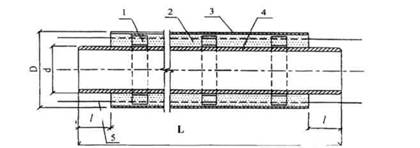

Рисунок 1.

1 - центрирующая опора, 2 -

теплоизоляция из ППУ, 3 - стальная оболочка (показана условно), 4 - стальная

труба, 5 - проводники-индикаторы системы ОДК (показаны условно).

4.1. Конструкция трубы должна соответствовать рисунку 1 .

4.2. Наружный диаметр стальных труб ( d ) составляет

от 57 до 1220 мм.

Длина труб ( L ) для диаметров 219 мм составляет от 8

до 12 м, с 273 мм и выше - от 10 до 12 м. По согласованию с заказчиком возможно

применение труб меньших длины и диаметров.

4.3. Толщина теплоизоляции должна быть рассчитана, согласно СНиП

41-03, СП 41-103

с учетом региональных норм тепловых потоков для конкретных условий

проектирования и строительства тепловых сетей.

Справочные толщины тепловой изоляции приведены в приложении Б .

4.4. Длина неизолированных концов стальных труб ( l )

составляет 150 -20 мм для труб диаметром до 219 мм и 210 -20 мм

для труб диаметром 273 мм и выше.

4.5. В качестве защитной оболочки теплоизоляции труб должна

применяться спиральновитая оболочка из тонколистовой оцинкованной стали с

завальцованным (наружным или внутренним) герметичным швом.

4.6. Толщина стенки оболочки из тонколистовой оцинкованной

стали должна быть в зависимости от диаметра не менее 0,55 мм ( приложение Б ).

По согласованию с заказчиком толщина стенки оцинкованной

тонколистовой оболочки может отличаться от рекомендованных в приложении Б .

4.7. Для увеличения долговечности спиральновитой оболочки из

оцинкованной тонколистовой стали допускается нанесение на ее наружную

поверхность дополнительного покрытия (лакокрасочного, полимерного и пр.).

4.8. Длина спиральновитых оболочек из тонколистовой

оцинкованной стали должна равняться длине теплоизоляционного слоя с допуском

для теплоизоляционного слоя минус 50 мм в каждую сторону изделия.

4.9. Отклонение осевых линий стальной трубы и оцинкованной

оболочки на торцах изолированной трубы должно соответствовать значениям,

приведенным в таблице 1.

Таблица 1.

Отклонение осевых линий стальной трубы и оцинкованной оболочки

на торцах изолированной трубы, мм.

|

Наружный диаметр оцинкованных оболочек

|

Отклонение осей

|

|

до 160

|

3,5

|

|

Св. 160 до 400 включ.

|

5,0

|

|

« 400 « 560 «

|

8,0

|

|

« 560 « 800 «

|

10,0

|

|

« 800 « 1200 «

|

14,0

|

|

« 1200 « 1375 «

|

16,0

|

4.10. На сгибах фасонных изделий

допускается отклонение осевых линий, превышающее указанные в таблице 1

значения, если толщина слоя пенополиуретана составляет не менее 15 мм.

4.11. Тип, конструкция и размеры (кроме толщины

теплоизоляции) изолированных фасонных изделий, в том числе неподвижные опоры,

приведены в ГОСТ

30732 (приложение В).

4.12. Размеры фасонных изделий являются рекомендуемыми и

определяются проектным решением.

Допускается изготавливать фасонные изделия, в том числе

неподвижные и скользящие опоры, по нормативно-технической документации

завода-изготовителя, согласованной в установленном порядке.

4.13. Толщина теплоизоляции фасонных изделий должна быть

равна толщине теплоизоляции прямых труб.

4.14. Условное обозначение изолированной трубы, фасонного

изделия состоит из наименования изделия - «труба», «отвод», сокращенного

наименования материала трубы - СТ, наружного диаметра и толщины стенки стальной

трубы в мм, сокращенного наименования материала изоляционной конструкции:

пенополиуретан - ППУ, оцинкованная оболочка - ОЦ, номер настоящего стандарта.

Допускается указание толщины ППУ.

Пример условного обозначения:

труба Ст 530 × 8 - ППУ-ОЦ-СТ 4937-001-18929664-04;

отвод Ст 530 × 8-90º - ППУ-ОЦ-СТ

4937-001-18929664-04.

5. Технические требования

5.1. Характеристики

Стальные трубы и фасонные изделия

5.1.1. Для строительства тепловых сетей должны применяться

трубы, отвечающие требованиям «Правил устройства и безопасной эксплуатации

трубопроводов пара и горячей воды» (ПБ-03) Госгортехнадзора России.

Стальные отводы, тройники, переходы и др. должны соответствовать

требованиям ГОСТ

17375, ГОСТ

17376, ГОСТ

17378 и ГОСТ

17380 и другой нормативной документации.

5.1.2. Поверхность стальных труб и фасонных деталей должна

быть высушена и очищена от масла, жира, ржавчины, окалины, пыли до степени

очистки 3 в соответствии с ГОСТ

9.402. Штампованные фасонные изделия могут применяться без дополнительной

очистки поверхности. Допускается нанесение на трубы и фасонные изделия

специальных антикоррозионных покрытий (РД

153-34.0-20.518).

5.1.3. Расположение поперечных сварных швов на трубах должно

соответствовать требованиям РД

34.15.027.

Покровный слой

5.1.4. В качестве покровного слоя используются

спиральновитые оболочки из тонколистовой стали с цинковым покрытием по ГОСТ

14918-80 I класса.

5.1.5. Концы оболочек не должны иметь заусенцев. В случае

протечек пенополиуретана через шов оболочек допускается герметизация с помощью

пайки.

Центрирующие опоры

5.1.6. Центрирующие опоры должны быть изготовлены из

литьевых марок полипропилена по ГОСТ 26996,

полиэтилена низкого давления по ГОСТ 16338 или

других полимерных материалов.

Тепловая изоляция труб и фасонных изделий

5.1.7. Для теплоизоляционного слоя должны использоваться

озонобезопасные системы жестких пенополиуретанов при наличии гигиенического

сертификата и сертификата качества.

5.1.8. Значения показателей тепловой изоляции труб и

фасонных изделий должны соответствовать таблице 2.

Таблица 2

Значения показателей тепловой изоляции труб и фасонных изделий.

|

Показатель

|

Значение

|

|

Плотность, кг/м 3 , не менее

|

60

|

|

Прочность при сжатии при 10%-ой деформации в радиальном

направлении, МПа, не менее

|

0,3

|

|

Водопоглощение при кипячении в течение 90 мин., % по

объему, не более

|

10

|

|

Теплопроводность при средней температуре 50 °С, Вт/м °С,

не более

|

0,033

|

5.1.9. Пенополиуретан в разрезе

должен иметь однородную замкнутую мелкоячеистую структуру. Пустоты (каверны)

толщиной более 1/3 толщины теплоизоляционного слоя не допускаются.

5.1.10. Под покровный слой тепловой изоляции труб диаметром

до 426 мм включительно должны устанавливаться два проводника-индикатора из

мягкой меди сечением ≥ 1,5 мм 2 для оперативного контроля за

состоянием пенополиуретановой изоляции и оболочки, которые располагаются

параллельно оси трубы в плоскости одного диаметра, проходят через центрирующие

опоры или другие устройства на расстоянии 15-25 мм от поверхности трубы и имеют

необходимое предварительное натяжение.

Под покровный слой труб диаметром 530 мм и выше должны

устанавливаться три проводника-индикатора в положениях, соответствующих 3, 9 и

12 часам. Продольный шов стальной трубы должен располагаться в положении 12

часов (±3 ч).

5.1.11. Электрическое сопротивление между стальной трубой и

соединенными проводниками-индикаторами, стальной оболочкой и соединенными

проводниками-индикаторами, а так же между стальной трубой и оболочкой

отдельного изделия должно быть не менее 10 МОм при испытательном напряжении не

менее 250 В.

5.2. Маркировка

5.2.1. Изолированные трубы и изделия должны иметь маркировку

согласно ГОСТ

25880, ГОСТ

10692, содержащую:

- условное обозначение изделия;

- товарный знак или наименование предприятия-изготовителя;

- номер партии;

- дату изготовления.

5.2.2. Маркировку наносят на поверхность оцинкованной

оболочки на расстоянии не менее 200 мм от торца изоляции с помощью трафарета

или штампа контрастной несмываемой краской. Допускается маркировка на бирке

(этикетке, прикрепленной к стальной трубе или оцинкованной оболочке).

6. Требования безопасности

6.1. При изготовлении изолированных труб и фасонных изделий

необходимо соблюдать указания по технике безопасности, изложенные в технических

условиях на применяемые материалы и в технологической инструкции на

производство.

6.2. Основные требования к безопасности технологических

процессов, хранению и транспортированию химических веществ должны

соответствовать ГОСТ

12.3.008.

6.3. Помещения, где ведутся работы по получению

пенополиуретана, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021.

6.4. При выполнении работ с изолированными трубами

необходимо соблюдать требования безопасности согласно СНиП III-4, ГОСТ

12.3.016, ГОСТ

12.3.038, СП

41-105.

6.5. Контроль за содержанием вредных веществ в воздухе

рабочей зоны должен осуществляться в соответствии с ГОСТ

12.1.005.

6.6. Теплоизоляция из пенополиуретана в оболочке из

тонколистовой оцинкованной стали при нормальных условиях не выделяет в

окружающую среду токсичных веществ и не оказывает вредное воздействие на организм

человека при непосредственном контакте с ней. Ее применение не требует

специальных мер предосторожности. Класс опасности 4 по ГОСТ

12.1.007.

6.7. Категория взрывоопасности производства - В3 по правилам

определения категории помещений и зданий по взрывопожарной и пожарной

опасности.

Материалы теплоизоляции относятся к группе горючих Г3 и Г4

по ГОСТ 30244.

6.8. К работе по нанесению ППУ, получению оцинкованных

оболочек допускаются лица не моложе 18 лет, прошедшие медицинское

освидетельствование, инструктаж и обучение по технике безопасности по

утвержденной программе с последующими периодическими проверками знаний и

имеющие доступ к самостоятельной работе.

6.9. Работа по производству пенополиуретановой изоляции

(подготовка компонентов, подготовка труб и заливка композиции и др.) должна

производиться в спецодежде с применением индивидуальных средств защиты (костюм

х/б, очки защитные, респиратор).

6.10. На участке по заливке пенополиуретана должны

находиться средства для нейтрализации применяемых веществ (5-10%-ый раствор

аммиака, 5%-ый раствор соляной кислоты), а также аптечка первой помощи с

медикаментами (1,3%-ый раствор поваренной соли, 5%-ый раствор борной кислоты,

2%-ый раствор питьевой соды, йод, бинт, вата, резиновый жгут).

6.11. Не допускается воздействие огня в виде открытого

пламени или искр, а также воздействие температуры выше 120 °С на тепловую

изоляцию по длине трубы и в торцевых сечениях.

6.12. Температура воспламенения пенополиуретана 550-600 °С.

При горении из пенополиуретана выделяются высокотоксичные продукты. В случае

загорания пламя необходимо тушить в изолирующем противогазе. Тушение можно

производить любыми средствами пожаротушения.

7. Охрана окружающей среды

7.1. Для охраны атмосферного воздуха должен быть организован

контроль за соблюдением предельно допустимых выбросов по ГОСТ

17.2.3.02. Плановый лабораторный контроль за содержанием вредных веществ в

атмосферном воздухе необходимо выполнять по графику, согласованному с

территориальными органами Госсанэпиднадзора.

7.2. Промышленные отходы, образующиеся при производстве

пенополиуретана, подлежат утилизации в соответствии с СанПиН 3183 Минздрава

России.

Не утилизированные компоненты для производства ППУ (полиол и

полиизоцианат) подлежат вывозу и захоронению по согласованию с органами

Госсанэпиднадзора России.

7.3. Отходы ППУ могут утилизироваться на общих свалках по

согласованию с территориальными органами Госсанэпиднадзора России.

8. Правила приемки

8.1. Изолированные трубы и фасонные изделия должны быть

приняты отделом технического контроля предприятия-изготовителя.

8.2. Трубы и фасонные изделия принимаются партиями. Партией

считают число труб или фасонных изделий одного типоразмера, изготовленных за 24

часа на одной технологической линии, из одной партии и марки сырья,

сопровождаемых одним документом о качестве.

8.3. Каждую партию сопровождают эксплуатационным документом

качества, который должен содержать:

- наименование предприятия-изготовителя или его товарный

знак;

- условное обозначение изделия;

- номер партии;

- результаты испытаний;

- отметку отдела технического контроля;

- дату изготовления.

8.4. Для проверки соответствия изолированных труб и фасонных

изделий требованиям настоящего стандарта проводят приемосдаточные и

периодические испытания, приведенные в таблице 3.

Таблица 3

Приемосдаточные и периодические испытания, проводимые для

проверки соответствия изолированных труб и фасонных изделий требованиям

настоящего стандарта.

|

Показатель

|

Номер пункта

|

Вид испытаний

|

Объем выборки из партии

|

|

технические требования

|

методы испытаний

|

приемосдаточные

|

периодические

|

|

Качество поверхности и маркировка

|

4.5, 5.1.4; 5.1.5; 5.2.1; 5.2.2

|

9.3

|

+

|

-

|

100%

|

|

Основные размеры

|

4.3; 4.4; 4.6; 4.8; 4.10; 4.11

|

9.4; 9.5

|

+

|

-

|

3 шт.

|

|

Отклонения осевых линий

|

4.9

|

9.6

|

+

|

-

|

3 шт.

|

|

Плотность пенополиуретана

|

5.1.8

|

9.8; 9.9

|

+

|

-

|

3 шт.

|

|

Прочность пенополиуретана при 10%-ой деформации в

радиальном направлении

|

5.1.8

|

9.8; 9.9

|

-

|

+

|

3 шт.

|

|

Водопоглощение пенополиуретана (при кипячении)

|

5.1.8

|

9.8; 9.9

|

-

|

+

|

3 шт.

|

|

Теплопроводность пенополиуретана

|

5.1.8

|

9.8; 9.9

|

-

|

+

|

3 шт.

|

|

Электрическое сопротивление между трубой и

проводниками-индикаторами и между оболочкой и проводниками

|

5.1.11

|

9.11

|

+

|

-

|

100%

|

Примечание. Знак

«+» означает, что испытания проводят. Знак «-» означает, что испытания не

проводят.

При приемосдаточных испытаниях проверке подвергают каждую

партию. Периодические испытания проводят не реже двух раз в год, а также при

изменении режимов технологического процесса, марок сырьевых материалов, замене

оборудования.

8.5. Для проведения испытаний продукцию отбирают от партии

методом случайного отбора по ГОСТ

18321.

8.6. При соответствии продукции требованиям настоящего

стандарта партию считают принятой. При получении неудовлетворительных

результатов хотя бы по одному показателю проводят повторную проверку по этому

показателю на удвоенном числе образцов, отобранных из той же партии. В случае

неудовлетворительных результатов повторной проверки партия изделий приемки не

подлежит.

8.7. Перед началом производства изделий из новых композиций

сырьевых материалов или изменении технологических режимов

предприятие-изготовитель обязано проводить квалификационные испытания.

Квалификационные испытания проводят по всем показателям, предусмотренным

настоящим стандартом.

8.9. При изменении конструкции или технологии изготовления

труб и изделий должны быть проведены типовые испытания по всем показателям,

предусмотренные настоящим стандартом.

9. Методы испытаний

9.1. Входной контроль сырья, материалов, покупных изделий

следует проводить на основании документации на них.

9.2. Отбор и испытания образцов следует проводить не ранее,

чем через 24 часа после нанесения пенополиуретана на трубы, фасонные изделия.

9.3. Качество поверхности и маркировку проверяют визуально

без применения увеличительных приборов сравнением контролируемого изделия с

образцом-эталоном, утвержденным в установленном порядке.

9.4. Для контроля геометрических размеров: номинального

наружного диаметра труб и фасонных изделий, толщины оцинкованной оболочки,

длины труб, толщины теплоизоляционного слоя применяют штангенциркуль по ГОСТ

166, линейки по ГОСТ 427,

рулетку по ГОСТ 7502.

Допускается применять другие измерительные инструменты,

обеспечивающие соответствующую точность.

9.5. Геометрические размеры определяются по ГОСТ

30732.

9.6. Отклонение осевой линии стальной трубы от оси стальной

оцинкованной оболочки определяют по ГОСТ

30732.

9.7. Герметичность оболочки после заполнения ППУ проверяют

визуально по всей длине изделия.

9.8. Плотность ППУ определяют по ГОСТ

17177 или ГОСТ

409, прочность при сжатии при 10%-ой деформации в радиальном направлении -

по ГОСТ

17177 или ГОСТ 23206.

Теплопроводность определяют по ГОСТ

7076 или ГОСТ

3026, или по ГОСТ

30732 (метод «Трубы»). Водопоглощение - по ГОСТ

30732.

9.9. Из середины и с обеих сторон трубы на расстоянии не

менее 0,5 м от концов изоляции и не менее 0,1 м в случае фасонного изделия

вырезают фрагменты теплоизоляционного слоя с защитной оболочкой.

Образцы для испытаний должны вырезаться из фрагментов

теплоизоляционного слоя так, чтобы их высота совпадала с радиальным

направлением к оси трубы (на расстоянии не менее 150 мм от торца

пенополиуретана и не менее 3-5 мм от поверхности стальной трубы и оболочки).

Для испытания пенополиуретана контрольные образцы могут быть получены

вспениванием в форме типа «труба в трубе».

9.10. Образцы должны иметь форму прямоугольного

параллелепипеда размером 30×30× t мм или цилиндра диаметром

30 мм и высотой t , где t - максимально достижимый размер в

радиальном направлении, но не превышающий 30 мм. Число образцов должно быть не

менее трех, полученных из каждого изделия. Допускается восстановление

теплоизоляционного и гидрозащитного покрытия в местах отбора контрольных образцов

с сохранением регламентируемых показателей и герметичности конструкции.

9.11. Электрическое сопротивление определяется мегаомметром

с испытательным напряжением не менее 250 В.

10. Транспортирование и хранение

10.1. Трубы, отводы с тепло гидрозащитным покрытием должны

транспортироваться автомобильным, железнодорожным и водным транспортом в

соответствии с правилами перевозки груза, действующими на этом транспорте,

обеспечивающими сохранность изоляции и исключающими возникновение продольного

прогиба.

10.2. Транспортировку теплоизолированных пенополиуретаном

труб можно проводить при температуре воздуха от минус 50 °С до плюс 60 °С.

10.3. Погрузка, перемещение и разгрузка труб (отводов)

должны производиться механизированным способом с применением специальных

приспособлений (траверс, мягких полотенец, торцевых захватов), исключающих

повреждение тепловой изоляции.

Укладку труб (отводов) в железнодорожных вагонах необходимо

производить ровными рядами, не допуская перехлестов, с размещением первого слоя

на пяти деревянных щитах шириной не менее 50 см. Бортовые вертикальные стойки,

предназначенные для стяжки изолированных труб, должны быть оборудованы

продольными горизонтальными упорами, исключающими повреждение стальной

оцинкованной оболочки и тепловой изоляции об вертикальные стойки в процессе

перевозки.

10.4. Хранение труб с теплогидрозащитным покрытием должно

производиться строго по диаметрам, путем укладки их в штабели. Высота штабеля

должна быть не более 2-х метров.

При укладке труб следует использовать прокладки,

обеспечивающие сохранность оболочек.

Против раскатывания должны быть установлены боковые упоры.

Хранение отводов и комплектующих с теплогидрозащитным покрытием должно

производиться на специально оборудованных местах складов и стройплощадок по

видам изделий. Места складирования должны исключать непосредственный контакт

изоляции изделий с водой.

Торцы стальных труб должны быть защищены заглушками или

другими материалами.

11. Гарантии изготовителя

11.1. Изготовитель гарантирует соответствие труб и изделий

требованиям настоящего стандарта.

11.2. Гарантийный срок хранения - 2 года со дня

изготовления. Гарантийный срок эксплуатации - 5 лет со дня отгрузки, включая

хранение, при условии соблюдения потребителем правил транспортировки, хранения

и монтажа.

Приложение А

(справочное)

Перечень нормативных документов, ссылки на

которые приведены в настоящем стандарте

ГОСТ

9.402-80 ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических

поверхностей перед окрашиванием

ГОСТ

12.1.007-76 ССБТ. Производство покрытий металлических и неметаллических

неорганических. Общие требования безопасности

ГОСТ

12.3.008-75 ССБТ. Производство покрытий металлических и неметаллических

неорганических. Общие требования безопасности

ГОСТ

12.3.016-87 ССБТ. Строительство. Работы антикоррозионные. Требования

безопасности

ГОСТ

12.3.038-85 ССБТ. Строительство. Работы по тепловой изоляции оборудования и

трубопроводов. Требования безопасности

ГОСТ

17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых

выбросов вредных веществ промышленными предприятиями

ГОСТ 166-89 Штангенциркули.

Технические условия

ГОСТ

409-77 Пластмассы ячеистые и резины губчатые. Метод определения кажущейся

плотности

ГОСТ 427-75

Линейки измерительные металлические. Технические условия

ГОСТ

550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической

промышленности. Технические условия

ГОСТ

7076-99 Материалы и изделия строительные. Метод определения

теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7502-98

Рулетки измерительные металлические. Технические условия

ГОСТ

14918-80 Сталь тонколистовая оцинкованная с непрерывных линий. Технические

условия

ГОСТ 16338-85

Полиэтилен низкого давления. Технические условия

ГОСТ

17177-94 Материалы и изделия строительные теплоизолированные. Методы

испытаний

ГОСТ

17375-2001 Детали трубопроводов стальные бесшовные приварные на Р у ≤

10МПа (≤100 кгс/см 2 ). Отводы крутоизогнутые. Конструкция и

размеры

ГОСТ

17376-2001 Детали трубопроводов стальные бесшовные приварные на Р у ≤

10МПа (≤100 кгс/см 2 ). Тройники. Конструкция и размеры

ГОСТ

17378-2001 Детали трубопроводов стальные бесшовные приварные на Р у ≤

10МПа (≤100 кгс/см 2 ). Переходы. Конструкция и размеры

ГОСТ

17380-2001 Детали трубопроводов стальные бесшовные приварные на Р у ≤

10МПа (≤100 кгс/см 2 ). Переходы. Конструкция и размеры

ГОСТ 1832-73 Статистический контроль качества. Методы

случайного отбора выборок штучной продукции

ГОСТ

18299 Материалы лакокрасочные для магистральных газонефтепроводов.

Технические условия

ГОСТ 26996-86

Полипропилен и сополимеры пропилена. Технические условия

ГОСТ

18321 Статистический контроль качества. Методы случайного отбора выборок

штучной продукции

ГОСТ

30732-2001 Трубы и фасонные изделия стальные с тепловой изоляцией из

пенополиуретана в полиэтиленовой оболочке. Технические условия

ГОСТ

Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите

от коррозии

СНиП

23-01-99 Строительная климатология

СНиП 41-02-2003

Тепловые сети

СНиП 41-03-2003

Тепловая изоляция оборудования и трубопроводов

СНиП 3.05.03-85

Тепловые сети

СНиП III-4-80* Техника

безопасности в строительстве

ПБ

03-75-94 Правила устройства и безопасной эксплуатации трубопроводов пара и

горячей воды

СанПин 3183-84 Порядок накопления, транспортировки, обезвреживания

и захоронения токсичных промышленных отводов

РД

153-34.0-20.518-2003 «Типовая инструкция по защите трубопроводов тепловых

сетей от наружной коррозии»

РД

34.15.027-93 Сварка, термообработка и контроль трубных систем, котлов и трубопроводов

при монтаже и ремонте оборудования электростанций (РТМ-1с-93)

СП

41-103-2000 Проектирование тепловой изоляции, оборудования и трубопроводов

Приложение Б

(справочное)

Толщина тепловой изоляции

Таблица Б.1

|

Наружный

диаметр ст. труб, d (мм)

|

Размеры

оболочки из тонколистовой оцинкованной стали

|

Толщина слоя

ненополиуретана, Si (мм)

|

|

номинальный

наружный диаметр, D (мм)

|

минимальная

толщина стенки, S (мм)

|

|

57

|

140

|

0,55

|

40,9

|

|

76

|

160

|

0,55

|

41,4

|

|

89

|

180

|

0,6

|

44,9

|

|

108

|

200

|

0,6

|

45,4

|

|

133

|

225

|

0,6

|

45,4

|

|

159

|

250

|

0,7

|

44,8

|

|

219

|

315

|

0,7

|

47,3

|

|

273

|

400

|

0,8

|

62,7

|

|

325

|

450

|

0,8

|

61,7

|

|

426

|

560

|

1,0

|

66,2

|

|

530

|

675

|

1,0

|

71,5

|

|

630

|

775

|

1,0

|

71,5

|

|

720

|

875

|

1,0

|

76,5

|

|

820

|

975

|

1,0

|

76,5

|

|

920

|

1075

|

1,0

|

76,5

|

|

1020

|

1175

|

1,0

|

76,7

|

|

1220

|

1375

|

1,0

|

79,0

|