ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

|

ГОСТ Р

52752-

2007

|

ОПАЛУБКА

Методы испытаний

|

|

Москва

Стандартинформ

2008

|

Предисловие

Цели и принципы стандартизации в Российской Федерации

установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании»,

а правила применения национальных стандартов Российской Федерации - ГОСТ Р

1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН ООО «НТЦ Опалубка»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465

«Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом

Федерального агентства по техническому регулированию и метрологии от 24

сентября 2007 г. № 254-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация

об изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе «Национальные стандарты», а текст изменений и поправок

- в ежемесячно издаваемых информационных указателях

«Национальные стандарты». В случае пересмотра (замены) или отмены настоящего

стандарта соответствующее уведомление будет опубликовано в ежемесячно

издаваемом информационном указателе «Национальные стандарты». Соответствующая

информация, уведомление и тексты размещаются также в информационной сети общего

пользования - на официальном сайте Федерального агентства по

техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 52752-2007

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОПАЛУБКА

Методы испытаний

Formworks. Test methods

Дата введения - 2008-06-01

Настоящий стандарт распространяется на мелко- и

крупнощитовую опалубки и их элементы, предназначенные для возведения монолитных

железобетонных и бетонных конструкций зданий и сооружений, и устанавливает

методы статических испытаний нагружением элементов опалубок по показателям

несущей способности и жесткости, а также методы испытаний элементов опалубки и

возводимых в опалубке железобетонных и бетонных конструкций зданий и сооружений

по показателям точности геометрических параметров, установленных ГОСТ Р 52085.

Настоящий стандарт также распространяется на испытания,

проводимые предприятиями - изготовителями опалубки, испытательными

лабораториями и органами сертификации, а также организациями, разрабатывающими

опалубку.

Методы испытания опалубок других типов устанавливаются в

соответствующих стандартах и проектной документации.

В настоящем стандарте использованы ссылки на следующие

стандарты:

ГОСТ Р 52085-2003 Опалубка. Общие

технические условия

ГОСТ

Р 52086-2003 Опалубка. Термины и определения

ГОСТ

8.207-76 Государственная система обеспечения единства измерений. Прямые

измерения с многократными наблюдениями. Методы обработки результатов

наблюдений. Основные положения

ГОСТ 166-89 (ИСО 3599-76)

Штангенциркули. Технические условия

ГОСТ

577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические

условия

ГОСТ

8829-94 Изделия строительные железобетонные и бетонные заводского

изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости

и трещиностойкости

ГОСТ

9622-87 Древесина слоистая клееная. Методы определения предела прочности и

модуля упругости при растяжении

ГОСТ

9623-87 Древесина слоистая клееная. Методы определения предела прочности и

модуля упругости при сжатии

ГОСТ

10197-70 Стойки и штативы для измерительных головок. Технические условия

ГОСТ 10528-90 Нивелиры. Общие

технические условия

ГОСТ 10529-96 Теодолиты. Общие

технические условия

ГОСТ 13837-79

Динамометры общего назначения. Технические условия

ГОСТ 16483.0-89

Древесина. Общие требования к физико-механическим испытаниям

ГОСТ

16483.3-84 Древесина. Метод определения предела прочности при статическом

изгибе

ГОСТ

16483.5-73 Древесина. Методы определения предела прочности при скалывании

вдоль волокон

ГОСТ 16483.7-71 Древесина.

Методы определения влажности

ГОСТ

16483.10-73 Древесина. Методы определения предела прочности при сжатии

вдоль волокон

ГОСТ

16483.11-72 Древесина. Методы определения условного предела прочности при

сжатии поперек волокон

ГОСТ 16483.14-72

Древесина. Методы испытаний на разбухание

ГОСТ 16483.20-72

Древесина. Метод определения водопоглощения

ГОСТ

16483.28-73 Древесина. Метод определения предела прочности при растяжении

поперек волокон

ГОСТ 16483.35-88 Древесина.

Метод определения разбухания

ГОСТ

16588-91 (ИСО 4470-81) Пилопродукция и деревянные детали. Методы определения

влажности

ГОСТ

17580-82 Конструкции деревянные клееные. Метод определения стойкости клеевых

соединений к цикличным температурно-влажностным воздействиям

ГОСТ

18068-72 Древесина слоистая клееная. Методы определения изменения линейных

размеров в зависимости от относительной влажности воздуха

ГОСТ 21523.4-77

Древесина модифицированная. Метод определения влажности

ГОСТ

21523.6-77 Древесина модифицированная. Метод определения влагопоглощения

ГОСТ

21554.2-81 Пиломатериалы и заготовки. Метод определения предела прочности

при статическом изгибе

ГОСТ

21554.5-78 Пиломатериалы и заготовки. Метод определения предела прочности

при продольном растяжении

ГОСТ

25579-83 Древесина модифицированная. Метод определения стабильности

размеров

ГОСТ

26433.0-85 Система обеспечения точности геометрических параметров в строительстве.

Правила выполнения измерений. Общие положения

ГОСТ

26433.1-89 Система обеспечения точности геометрических параметров в

строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ

26433.2-94 Система обеспечения точности геометрических параметров в

строительстве. Правила выполнения измерений параметров зданий и сооружений

ГОСТ

27475-87 Составы влагозащитные и влагозащитно-антисептические для защиты

торцов лесоматериалов. Метод определения влагозащитных свойств

Примечание

- При пользовании настоящим стандартом целесообразно проверить действие

ссылочных стандартов на территории государства по соответствующему указателю

стандартов, составленному по состоянию на 1 января текущего года, и по

соответствующим информационным указателям, опубликованным в текущем году. Если

ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом

следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный

стандарт отменен без замены, то положение, в котором дана ссылка на него,

применяется в части, не затрагивающей эту ссылку.

В стандарте

применены термины по ГОСТ

Р 52086.

4.1 Испытания

проводят с целью проверки обеспечения разработчиками и изготовителями опалубки

требований к прочности и жесткости опалубки и ее элементов, к точности их

геометрических параметров, установленных в стандартах и (или) технических

условиях (ТУ) на опалубку, а также проверки обеспечения требований к точности

геометрических параметров возводимых в этой опалубке монолитных конструкций

зданий и сооружений.

4.2 Оценка прочности и жесткости элементов опалубки

осуществляется по результатам их контрольных статических испытаний нагружением

путем сопоставления значения фактической несущей способности и жесткости

элемента и соответствующих значений фактической разрушающей нагрузки и прогиба

элемента, определенных по результатам испытаний, с соответствующими расчетными

значениями, установленными в проектной документации, стандартах и (или) ТУ на

опалубку и ее элементы.

4.3 Контрольные статические испытания каждого из типов

элементов опалубки проводят не менее чем на трех серийно изготовленных

элементах (далее - натурные образцы). Испытания дорогостоящих и крупноразмерных

элементов (крупные щиты, рамы) допускается проводить на двух образцах, если

значения фактической несущей способности элемента и соответствующего ему

значения фактического прогиба, определенные по результатам испытаний, не

отличаются более чем на 5 % в меньшую сторону от расчетных значений,

установленных в проектной документации.

4.4 Испытаниям подвергают натурные образцы элементов

опалубки. Испытания моделей допускаются при предварительной тарировке моделей.

Для этого должна проводиться серия натурных испытаний (9-10 образцов) и

соответствующих моделей, которые в дальнейшем могут использоваться для

испытаний. При существенном изменении расчетных схем (изменение сечений

элементов, материала, способов соединения в составных образцах, балках,

пластинах) модельные испытания должны проверяться на натурных образцах (1 - 2

испытания). При отклонениях более чем на ±5 % должна быть проведена

дополнительная тарировка с испытанием 7 - 8 натурных образцов для нахождения

соответствия моделям.

При назначении тарировочных (переходных) коэффициентов при

переходе от показателей моделей к показателям натурных образцов должны

указываться все показатели (сечения, материал моделей, способы соединения).

4.5 Для всех испытаний возможно применение компьютерных

программ, в том числе имитирующих равномерно-распределенные, неравномерные и

переменные нагрузки, в частности треугольные или криволинейные эпюры бокового

давления бетонной смеси.

4.6 Применяемые при осуществлении испытаний средства

измерений должны быть поверены в соответствии с [1].

4.7 Проведение предусмотренных настоящим стандартом

испытаний опалубки и ее элементов не освобождает предприятие - изготовитель

опалубки от выполнения в процессе производства операционного и приемочного

контроля изделий по показателям, установленным в стандартах, технических

условиях и проектной документации на опалубку и ее элементы.

5.1 Измерения геометрических параметров элементов опалубки и

монолитных конструкций выполняют в соответствии с требованиями ГОСТ

26433.0 - ГОСТ

26433.2. Оценка показателей точности геометрических параметров элементов

опалубки и монолитных конструкций осуществляется путем сопоставления

действительных значений геометрических параметров, полученных в результате

измерений, с предельными значениями, установленными в стандартах, технических

условиях и проектной документации на опалубку и монолитные конструкции зданий и

сооружений.

5.2 Методы, средства, схемы измерений и формулы для

вычисления действительных значений измеряемых геометрических параметров

элементов опалубки применяют в соответствии с требованиями ГОСТ

26433.1, приложения 1-3.

5.3 Методы, средства, схемы измерений и формулы для

вычисления действительных значений измеряемых геометрических параметров

монолитных конструкций, выполненных в испытуемой опалубке, принимают в

соответствии с требованиями ГОСТ

26433.2, приложение А, таблица А.1, указанных в таблице 1.

Таблица 1

|

Наименование

измеряемого параметра по ГОСТ

26433.2

|

Номер пункта

таблицы А.1 приложения А ГОСТ

26433.2

|

|

Линейные

размеры: длина, ширина, высота, глубина, пролет и т.п.

|

1

|

|

Угловые

размеры: горизонтальные и вертикальные углы и т.п.

|

2

|

|

Отклонение

от отвесной линии колонн, стен и других конструкций и их элементов

|

5

|

|

Отклонение

от заданного уклона (наклона) конструкции, элемента конструкции в

вертикальном сечении

|

7

|

|

Отклонение

от прямолинейности конструкции, элемента конструкции

|

8

|

|

Отклонение

от формы заданных профиля, поверхности

|

9

|

|

Отклонение

от плоскости поверхностей конструкций, элементов конструкций

|

10

|

5.4

Применяемые средства измерений геометрических параметров должны обеспечивать

необходимую точность измерений, определяемую в соответствии с требованиями ГОСТ

26433.0, пункт 5. Оценка точности измерений - по ГОСТ

8.207.

5.5 Места измерений геометрических параметров определяют в

соответствии с ГОСТ

26433.1, пункт 7, если они не установлены в ТУ и (или) рабочих чертежах.

6.1 Испытание элемента опалубки на прочность и жесткость

следует проводить до исчерпания несущей способности (разрушения) элемента.

За значение достигнутой разрушающей нагрузки должно быть

принято значение нагрузки, при котором наблюдается:

- непрерывное и (или) резкое нарастание прогибов при

практически неизменной достигнутой максимальной нагрузке;

- резкое снижение нагрузки после достижения ее максимального

значения.

6.2 По значению разрушающей нагрузки путем деления его на

соответствующий коэффициент безопасности, принятый при проектировании,

определяют допустимую (расчетную) нагрузку на элемент при бетонировании.

Допустимая нагрузка должна указываться изготовителем в документе о качестве.

За фактический прогиб элемента принимается значение прогиба,

измеренное в процессе испытания при нагрузке, соответствующей значению

допустимой нагрузки на этот элемент.

Расчетная несущая способность R и расчетная жесткость

Е элемента определяются по допустимой нагрузке и по фактическому

прогибу, определенным по результатам испытаний (см. приложение

А).

6.3 Испытания грузозахватных приспособлений опалубки, а

также подмостей, на которых располагаются люди, ограждений и других подобных

элементов должны проводиться нагрузкой, превышающей расчетную не менее чем на

25 %. При освоении производства рекомендуется проводить испытание до

разрушения. Схема испытаний должна в наибольшей степени соответствовать рабочей

схеме применения элемента.

6.4 Для

проведения испытаний следует использовать оборудование, обеспечивающее

установку испытуемого элемента и приложение к нему нагрузки по заданной схеме и

позволяющее производить нагружение усилием с погрешностью не более 5 %.

Рекомендуется использовать для нагружения гидравлические или

механические домкраты, стенды с домкратами или испытательные прессы с

силоизмерительными устройствами.

Стенд (опора) для испытания должен быть достаточно жестким

для исключения влияния его деформации на результаты испытаний.

6.5 Для измерения усилий при применении домкратов или

прессов без силоизмерителей следует применять динамометры по ГОСТ 13837.

Для измерения прогибов следует применять приборы и

инструменты с ценой деления не более 0,1 мм, в том числе механические и электрические

прогибомеры, штангенциркули по ГОСТ 166 и (или) прогибомеры

штангенного типа, индикаторы часового типа по ГОСТ

577, нивелиры и теодолиты по ГОСТ 10528 и ГОСТ 10529, стойки и штативы

по ГОСТ

10197.

Допускается использование других приборов, обеспечивающих

необходимую точность измерения нагрузок и прогибов.

6.6 Усилия Р должны прилагаться поэтапно ступенями (долями),

каждая из которых не должна превышать 10 % установленной в проектной

документации расчетной нагрузки. После приложения каждой следующей ступени

нагрузки испытуемый элемент следует выдерживать под нагрузкой не менее 10 мин.

На каждом этапе приложения нагрузок выполняют измерения

прогибов испытываемого элемента. Прогибы следует измерять у противоположных

наружных граней элемента. Допускается измерять прогиб у одной из наружных

граней элемента в случаях, если измерения с другой стороны опасны или технологически

затруднены. При неравномерной жесткости элемента по его ширине рекомендуется

измерять прогиб также в середине ширины элемента.

6.7 Результаты испытаний оформляются актом,

который хранится на предприятии - изготовителе опалубки.

В акте должны быть указаны:

- наименование опалубки и ее элементов, номера чертежей и

организация-разработчик;

- дата проведения испытаний;

- принятая схема испытаний;

- методика испытаний;

- инструменты для измерений усилий и показателей;

- методика испытаний, значения и этапы приложения нагрузок;

- разрушающая нагрузка;

- прогибы на всех этапах приложения нагрузок, а также при

разрушающей нагрузке;

- расчетная несущая способность R и расчетная

жесткость Е элемента.

6.8 При

проведении испытаний следует соблюдать правила обеспечения безопасности работ,

приведенные в ГОСТ

8829, пункты 8.13 и 8.14.

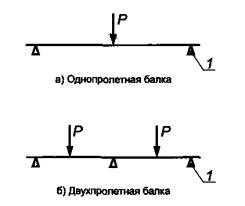

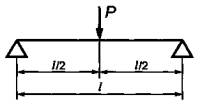

6.9 Испытания щитов

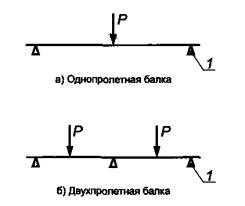

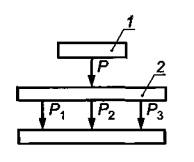

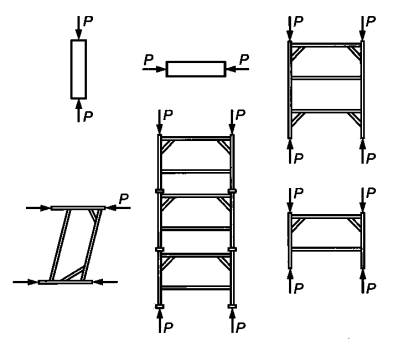

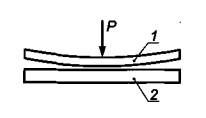

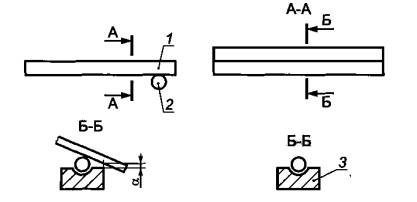

6.9.1 Щиты, как правило, испытывают сосредоточенной

нагрузкой Р (см. рисунок 1). Модульные

щиты следует испытывать по длинной и короткой стороне (см. рисунок 2).

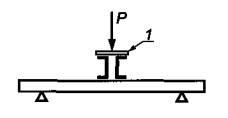

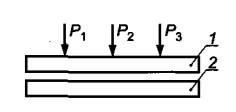

Для предотвращения образования вмятин на поверхности щита

сосредоточенные нагрузки прикладывают через прокладки (см. рисунок 3).

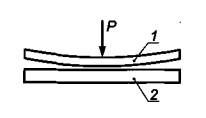

Прокладки должны быть достаточно жесткими для исключения их

деформации и (или) неравномерного приложения нагрузок по ширине щита (см. рисунок 4).

В случае возникновения местного смятия в месте приложения

нагрузки испытания следует приостановить и выполнить замену прокладок.

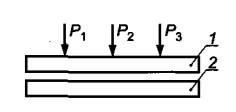

Для уменьшения сечения прокладки целесообразно разделять

нагрузку на несколько равных нагрузок Р1; Р2;

Р3, размещая их по ширине щита на равных расстояниях (см. рисунок

5). В этом случае необходимо обеспечивать синхронную передачу этих

нагрузок, например с помощью траверсы (см. рисунок 6).

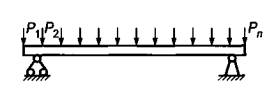

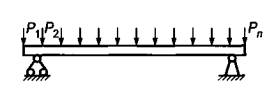

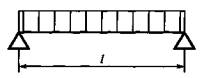

6.9.2 При испытании элементов равномерно распределенной

нагрузкой следует учитывать возможность образования самонесущих сводов при

загрузке штучными грузами. Для исключения подобных случаев необходимо

составлять схему установки штучных грузов, например приведенную на рисунке 7.

Между штучными грузами во всех горизонтальных рядах должны

быть зазоры не менее 50 мм. В этом случае равномерно распределенная нагрузка

заменяется множеством сосредоточенных сил по схеме, приведенной на рисунке

8.

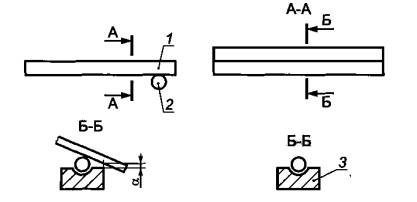

6.9.3 Опоры при испытании щита должны быть шарнирными, одна

из опор должна быть подвижной, допускающая перемещение щита вдоль пролета.

Возможная схема опор показана на рисунке 9.

Опоры устанавливают в соответствии со схемой работы щита при бетонировании в

местах установки стяжек (см. рисунок

10).

В качестве шарнирных опор следует применять стальные шары и

цилиндрические катки, свободно укладываемые в опорные гнезда (см. рисунок 9).

6.9.4 При определенных прогибах у щита при подсчете

определяется суммарная (интегральная) жесткость щита (например модуль упругости

Е) при известных Р (нагрузка) и J (момент инерции).

Для получения полных характеристик возможны измерения

прогибов также на консольной части щита.

6.9.5

Испытания палубы щита должны проводиться с учетом реальной схемы работы (с

опорой по периметру, промежуточным опорам, только на ребра). Палуба из

целикового листа (например широкоформатной фанеры) испытывается, как правило,

как многопролетная балка.

6.9.6 Результаты испытаний оформляют актом по 6.7.

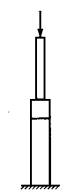

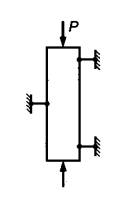

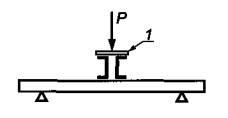

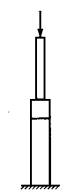

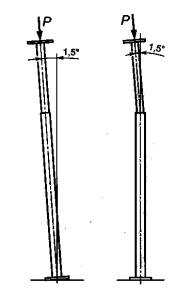

6.10 Испытания вертикальных несущих элементов опалубки

перекрытий

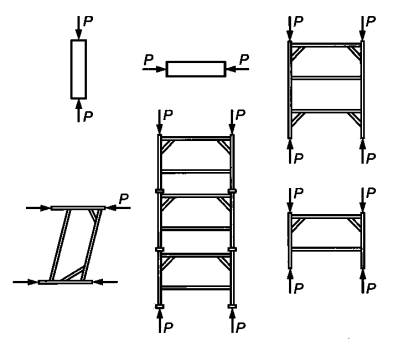

6.10.1 Телескопические и другие стойки опалубки перекрытий

должны испытываться в рабочем вертикальном положении (см. рисунок 11).

Отдельные элементы стоек (верхняя выдвижная и нижняя опора, а

также элементы несущих рам) могут испытываться как в вертикальном, так и в

горизонтальном положении (см. рисунок

12).

6.10.2 Составные рамы (с установкой в рабочем положении

более чем в трех уровнях) должны испытываться с выполнением не менее трех

стыков по высоте (длине).

Должны быть проведены испытания без стыка, с одним, двумя и

тремя стыками.

6.10.3 Если проектом предусмотрено закрепление вертикальных

несущих элементов по высоте несущими связями, при испытании должны быть

выполнены такие связи (см. рисунок 13).

Стойки и рамы при испытании должны быть установлены в стенд

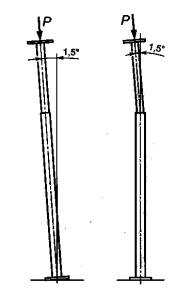

с отклонением от вертикали на всю высоту стойки или ее элемента, не превышающим

1,5° (см. рисунок 14).

6.10.4 Прогибы измеряются посередине наибольшего свободного

пролета стойки, например с помощью индикатора часового типа, прогибомера.

Закрепление индикатора не должно препятствовать свободному перемещению

подвижных стержней.

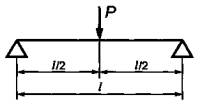

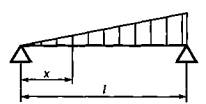

6.11 Горизонтальные несущие элементы опалубки перекрытий

(балки) в зависимости от условий работы могут испытываться как одно- или

многопролетные балки. В последнем случае должно устанавливаться не менее трех

промежуточных опор.

6.12 При испытаниях опалубки из клееных деревянных

конструкций, в том числе клееных щитов, деревянных балок опалубки перекрытий,

предварительно должна быть выполнена проверка стойкости клеевых соединений в

условиях переменной влажности, а также к цикличным температурно-влажностным

воздействиям. Соответствующие методы испытаний таких конструкций, их элементов

и применяемых материалов установлены в стандартах, перечисленных в приложении

Б.

1 - место

установки опор (стяжек опалубки)

Рисунок

1 - Схемы приложения сосредоточенных нагрузок

Рисунок 2 - Схема испытания модульного щита

1 - прокладка по ширине

щита

Рисунок 3 -

Схема передачи сосредоточенной нагрузки

1 - прокладка; 2

- щит

Рисунок

4 - Схема возможной деформации прокладки

1 - прокладка; 2

- щит

Рисунок 5 -

Схема приложения ряда сил вместо одной Р = Р1+Р2+Р3

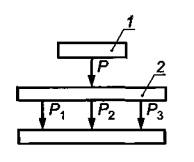

1 - испытательный

пресс или домкрат; 2 - траверса

Рисунок

6 - Схема передачи нагрузок с помощью траверсы

1 - испытательный

образец; 2 - штучные грузы

Рисунок

7 - Схема установки штучных грузов

Рисунок

8 - Схема загружения множеством P1, P2,... Рп сосредоточенных

нагрузок

1 - щит; 2

- опора; 3 - седло опоры; α - зазор между щитом и седлом опоры

Рисунок

9 - Схема опор

1 - щит; 2

- опора

Рисунок

10 - Схема установки опор и нагрузок Р при испытании щитов вдоль длинной

стороны (высоты)

Рисунок

11 - Схема испытания стоек

Рисунок

12 - Схемы испытания рам

Рисунок 13 -

Схемы закрепления стоек при испытании

Рисунок

14 - Схема испытания составных стоек

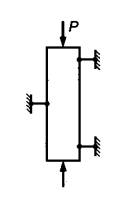

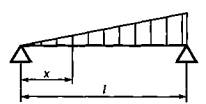

Приложение

А

(рекомендуемое)

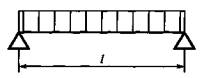

Таблица А.1

|

Схема

нагружения

|

Расчетная

несущая способность R, кгс/см2

|

Модуль

упругости (жесткость) Е, кгс/см2

|

|

|

|

|

|

|

|

|

|

|

при х = 0,58l

|

|

|

W - момент сопротивления, см3;

К = J×y,

где

J - момент инерции, см4, а у

- прогиб, см;

Р - допустимая

нагрузка, кгс;

q - допустимая равномерно-распределенная

нагрузка, кгс/см;

l - расстояние между опорами (стяжками

опалубки), см.

|

Приложение

Б

(справочное)

Б.1 При разработке и освоении производства клееных деревянных

конструкций щитовой опалубки, в том числе клееных щитов, деревянных балок

опалубки перекрытий, целесообразна проверка стойкости клеевых соединений в

условиях переменной влажности, а также стойкости к цикличным

температурно-влажностным воздействиям. Соответствующие испытания таких

конструкций, их элементов и применяемых материалов проводят:

- испытания элементов опалубки из древесных материалов на

прочность - по ГОСТ

16483.10, ГОСТ

16483.11, ГОСТ

16483.5, ГОСТ

16483.3, ГОСТ

16483.28;

- испытания клеевых материалов на прочность и жесткость - по

ГОСТ

9622, ГОСТ

9623;

- испытания элементов, выполненных из пиломатериалов, на

прочность - по ГОСТ

21554.2, ГОСТ

21554.5;

- испытания способности защитных покрытий пропитывать

древесину - по ГОСТ

27014;

- испытания эффективности защиты торцов древесной и фанерной

палубы - по ГОСТ

27475;

- испытания стойкости клеевых соединений в условиях

переменной влажности, а также цикличным температурно-влажностным воздействиям -

по ГОСТ

17580;

- испытания деревянных балок опалубки перекрытий, а также

древесной и фанерной палубы на изгиб - по ГОСТ

16483.0 и ГОСТ

16483.3, при определении расчетных показателей влияние влажности учитывают

согласно ГОСТ

16483.7.

Б.2 При использовании для опалубки материалов из древесных

материалов необходимо учитывать нестабильность показателей в зависимости от

условий работы, главным образом, влажности, по ГОСТ

25579, ГОСТ

18068, ГОСТ

16483.37, ГОСТ 16483.35, ГОСТ

16483.14.

Б.3 Определение показателей влажности и водопоглощения

древесины проводят по ГОСТ

16588, ГОСТ 16483.20, ГОСТ

21523.6, ГОСТ 21523.4.

[1]

ПР

50.2.006-94 Государственная система обеспечения единства измерений. Порядок

проведения поверки средств измерений

Ключевые слова: щитовая опалубка, монолитные

конструкции, щит, палуба, испытания нагружением, точность геометрических

параметров, фактическая несущая способность, фактический прогиб