СТО 73108225-001-2008

ЧАСТИ ОПОРНЫЕ РЕЗИНОВЫЕ АРМИРОВАННЫЕ

Дата введения - 1 января 2008

года

Настоящий

Стандарт организации распространяются на части опорные резиновые армированные

(ДШР-РОЧ), изготавливаемые ООО «ДЕФОРМАЦИОННЫЕ ШВЫ И ОПОРНЫЕ ЧАСТИ».

Данные опорные

части предназначены для мостовых сооружений, расположенных на автомобильных

дорогах, в городах и других населенных пунктах. Они представляют собой несущие

элементы мостового сооружения, передающие опорные давления пролетного строения

на опоры, и обеспечивающие линейные и угловые перемещения пролетного строения

за счет упругого сдвига резины и ее внецентренного обжатия.

При

изготовлении резиновых опорных частей ООО «ДЕФОРМАЦИОННЫЕ ШВЫ И ОПОРНЫЕ ЧАСТИ»

использует многолетний опыт изготовления ДШР-РОЧ как в России, так и за

рубежом.

Данный

Стандарт организации полностью удовлетворяют требованиям ОДМ

218.2.002-2008 «Рекомендаций по проектированию и установке полимерных

опорных частей мостов», разработанных ООО «Руссербмост» по заказу Федерального

дорожного агентства (РОСАВТОДОР) взамен устаревших ВСН

86-83 в части автодорожных и городских мостов.

Качество

опорных частей, изготавливаемых ООО «ДЕФОРМАЦИОННЫЕ ШВЫ И ОПОРНЫЕ ЧАСТИ»,

ориентировано не только на требования российских норм, но и на требования EN 1337 «Опорные части»

(Европейские нормы) и DIN 4141 «Опорные части в строительстве» (Германские нормы).

Содержание

1 Общие положения

1.1 Части

опорные резиновые армированные, изготавливаемые ООО «ДЕФОРМАЦИОННЫЕ ШВЫ И

ОПОРНЫЕ ЧАСТИ» (далее - ДШР-РОЧ) по настоящему Стандарту организации

изготавливают из резиновой смеси PCM-3Л, HO-68-I, ИРП-1347-1.

1.2 Область

применения ДШР-РОЧ определяют в зависимости от марки резины, используемой для

их изготовления, и расчетной минусовой температуры воздуха, принимаемой по СНиП 23-01-99* равной

средней температуре наружного воздуха наиболее холодной пятидневки в районе

строительства с обеспеченностью 0,92 - для бетонных и железобетонных

конструкций и 0,98 - для стальных конструкций и стальных частей

сталежелезобетонных конструкций:

- ДШР-РОЧ Н -

не ниже минус 40°С (из резины марки HO-68-I);

- ДШР-РОЧ С -

не ниже минус 50°С (из резины марки PCM-3Л);

- ДШР-РОЧ СО -

не ниже минус 55°С (из резины марки ИРП-1347-1 с боковой обкладкой из

озоностойкой резины марки HO-68-I).

1.3 Стандарт

организации предусматривает изготовление как всесторонне-подвижных опорных

частей (обычные ДШР-РОЧ), так и ДШР-РОЧ со стальной конструкцией,

ограничивающей подвижность опорных частей по направлению:

-

линейно-подвижные:

- подвижные в

продольном направлении (Л ДШР-РОЧ)

- подвижные в

поперечном направлении (ЛП ДШР-РОЧ)

- неподвижные

опорные части (Н ДШР-РОЧ).

Так же

стандарт организации предусматривает изготовление всесторонне-подвижных

анкеруемых армированных опорных частей 3-х типов:

- АБ ДШР-РОЧ

армированная опорная часть с внешними металлическими пластинами. Горизонтальная

сила передается на конструкцию через анкерные болты.

- АШ ДШР-РОЧ

армированная опорная часть с внешними металлическими пластинами и шпонкой.

Горизонтальная сила передается на конструкцию через шпонку.

- АРМ ДШР-РОЧ

армированная опорная часть с внешними рифлеными металлическими пластинами.

Горизонтальная сила передается на конструкцию рифленым листом.

Опорные части

типа АБ ДШР-РОЧ и АШ ДШР-РОЧ также применяются при строительстве в сейсмических

районах.

Стандарт

организации предусматривает изготовление резино-фторопластовых опорных частей

следующих типов:

-

всесторонне-подвижные резино-фторопластовые опорные части (П ДШР-РФОЧ)

- линейно-подвижные

резино-фторопластовые опорные части (Л

ДШР-РФОЧ)

- неподвижные

резино-фторопластовые опорные части (Н ДШР-РФОЧ).

1.4 ДШР-РОЧ и

ДШР-РФОЧ применяют при величине опорных реакций до 12 МН (1200 тонн)

преимущественно в разрезных, а так же неразрезных и температурно-неразрезных

пролетных строениях.

1.5 При

наличии специального проекта ДШР-РОЧ могут быть использованы на стадии

строительства как технологическое приспособления. При этом их дальнейшее

использование по прямому назначению (в качестве опорных частей под мостовые

сооружения) не допускается.

1.6

Конструкцию опорных частей и материалы для изготовления следует назначать,

исходя из:

- района

строительства;

- величины

усилий и воздействий, передающихся на опорную часть;

- обеспечения

расчетных линейных и угловых перемещений опорных узлов пролетных строений.

1.7

Прогнозируемый срок службы опорных частей - не менее срока службы пролетного

строения.

1.8 Пример

записи при заказе и в других документах условного обозначения опорных частей

согласно Стандарта организации СТО 73108225-001-2008:

- ДШР-РОЧ Н 20´40´5,2-0,8

- всесторонне-подвижная опорная часть, изготовленная из резины марки HO-68-I с размером в плане 20´40

см, толщиной 5,2 см и толщиной промежуточных слоев резины 0,8 см:

- Н ДШР-РОЧ С

30´40´5,2-0,8

- неподвижная опорная часть, имеющая в основе ДШР- РОЧ, изготовленную из резины

марки PCM-3Л с размером

в плане 30´40

см, толщиной 5,2 см и толщиной промежуточных слоев резины 0,8 см.

2.1 Опорные

части располагают горизонтально на подферменниках в соответствии с рабочим

чертежом, на котором должен быть показан план расположения опорных частей. В

проекте также следует учитывать температуру наружного воздуха в момент

установки и замыкания пролетного строения.

2.2 Положение

балочных пролетных строений в плане следует фиксировать постановкой

необходимого количества неподвижных и линейно-подвижных опорных частей.

2.3 В одном

опорном ряду (поперек оси моста) следует располагать резиновые опорные части

одного типоразмера (с одинаковой жесткостью). Допускается в одном из опорных

рядов мостового сооружения устанавливать ряд неподвижных резиновых опорных

частей. Неподвижные опорные части в одном ряду должны быть одного типа.

2.4

Перемещения в опорных частях следует определять от расчетных температурных

воздействий, временных нагрузок и воздействий на пролетное строение и опоры (с

учетом коэффициентов сочетаний), а также усадки и ползучести бетона (для

железобетонных пролетных строений).

2.5 Размеры

резиновых опорных частей, расчетные нагрузки и перемещения приведены в

Приложении А.

При выборе

необходимого типоразмера ДШР-РОЧ необходимо ориентироваться в первую очередь на

таблицу А.1. В случае, если не

удается подобрать ДШР-РОЧ с необходимыми характеристиками из таблице А.1, выбор производится из таблиц А.3 и А.5.

Рисунок 1 - Схема расположения опорных частей

3.1 Опорные

части автодорожных, городских и пешеходных мостов в обоснованных расчетом

случаях допускается устанавливать без прикрепления к пролетному строению и

опорам.

3.2 Решение об

анкеровке опорных частей (в том числе целесообразность учета совместной работы

анкеров с силами трения) принимается проектировщиком для каждой конкретной

опорной части. Неподвижные опорные части, как правило, следует анкеровать.

3.3 Проверку

возможности установки опорных частей без прикрепления к пролетному строению и

опорам выполняют по формуле

kн × Vxy £

m × Fmax,min, (1)

где kн -

коэффициент надежности, принимаемый равным 1,5 для максимального и 1,0 для

минимального значения опорной реакции;

Vxy -

равнодействующая горизонтальная сила, соответствующая опорной реакции;

Fmax,min - максимальное или минимальное значение вертикальной опорной

реакции;

m

- коэффициент трения, принимаемый равным:

0,2 для

контактной пары сталь - сталь;

0,3 для

контактной пары сталь - бетон.

Приведенные

коэффициенты трения обеспечиваются при условиях отсутствия на контактных

поверхностях краски и смазочных веществ, наличие которых может привести к

уменьшению коэффициента трения.

При

невыполнении указанного условия проверку выполняют с учетом силы Va,

воспринимаемой анкерами по формуле

kн × Vxy £

m × Fmax,min + Va, (2)

В случае

повышенных динамических воздействий m принимают равным

нулю.

3.4

Прикрепление опорных частей осуществляется на анкерных болтах, болтах

нормальной и повышенной точности, или высокопрочных. Прикрепление опорных

частей на сварке не допускается.

3.5 Заделку

анкерных болтов рассчитывают в соответствии с указаниями СНиП

52-01-2003.

4 Технические требования к резиновым опорным частям

4.1 Основные параметры и свойства

4.1.1 ДШР-РОЧ

должны соответствовать требованиям настоящего СТО и изготавливаться по

технологическому регламенту, утвержденному в установленном порядке.

4.1.2

Конструкция, размеры и основные параметры ДШР-РОЧ должны соответствовать

указанным в Приложении А.

4.1.3

Показатели физико-механических свойств ДШР-РОЧ должны соответствовать указанным

в таблице 1.

4.1.4 На поверхности ДШР-РОЧ не допускаются:

- отслоения

резины от арматуры;

- трещины в

резине;

- оголение

арматуры;

- срезы

глубиной более 2 мм в количестве более 3 штук;

- отпечатки

высотой более 2 мм;

- облой по

месту разъема прессформы более 5 мм;

- углубления и

следы от выпавших включений в резине глубиной более 1,5 мм в количестве более 3

штук;

- недопресс на

поверхности углов ДШР-РОЧ в виде складок глубиной более 1,5 мм, длиной более 30

мм в количестве более 2 штук;

- недопресс на

любой поверхности глубиной более 1,5 мм площадью более 20 см2;

- пузыри

глубиной более 1,5 мм в количестве более 3 штук общей площадью более 20 см2;

- невыпадающие

включения в резине общей площадью более 4 мм2.

Таблица 1 - Физико-механические показатели

образцов готовых изделий

|

Наименование показателя

|

Норма для образцов из резины

|

|

HO-68-I

|

PCM-3Л

|

ИРП-1347-1

|

|

1

Толщина слоев резины, мм

|

Таблицы А.1,

А.3 и А.5

|

|

2

Условная прочность при сдвиге, МПа, не менее

|

3,0

|

|

3

Тангенс угла сдвига при максимальной нагрузке, не менее

|

2,6

|

4,0

|

4,0

|

|

4

Модуль сдвига, МПа

|

0,56-1,12

|

0,50 - 0,90

|

0,46 - 0,70

|

|

5

Изменение показателей после термического старения при температуре (100±1)°С,

в течение (24±0,5) ч., %

|

|

5.1

Условная прочность при сдвиге

|

± 40

|

± 40

|

-

|

|

5.2

Тангенс угла сдвига при максимальной нагрузке

|

± 20

|

± 20

|

-

|

|

5.3

Модуль сдвига

|

± 30

|

± 40

|

-

|

|

6

Изменение показателей после термического старения при температуре (70±1) °С,

в течение (24±0,5) ч., %

|

|

6.1

Условная прочность при сдвиге

|

-

|

-

|

± 40

|

|

6.2

Тангенс угла сдвига при максимальной нагрузке

|

-

|

-

|

± 40

|

|

6.3

Модуль сдвига

|

-

|

-

|

± 40

|

|

7

Прочность при испытании на сжатие при нагрузке не менее 90 МПа

|

Не должно быть разрушений

|

4.1.5 На поверхности ДШР-РОЧ допускаются:

- втянутые

кромки без оголения арматуры;

- разнотон по

всей поверхности опорных частей;

- технологические

метки, площадью до 2 см2, выполненные на бумаге или другом

материале.

4.1.6 В срезе ДШР-РОЧ не допускаются:

- отслоения

резины от арматуры;

- трещины в

резине;

- пористость;

- включения.

4.1.7 Для

более точной характеристики внешневидовых отклонений, не влияющих на

эксплуатационные качества ДШР-РОЧ, в том числе и не предусмотренных настоящим

СТО, допускается использование контрольных образцов, согласованных между

изготовителем и потребителем в установленном порядке.

4.1.8 При

действии допускаемой вертикальной нагрузки одна или несколько боковых сторон

опорной части должны иметь волнистую поверхность, при этом число горизонтально

расположенных возвышений (волн) должно быть равно числу промежуточных слоев

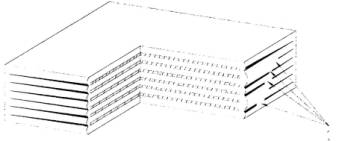

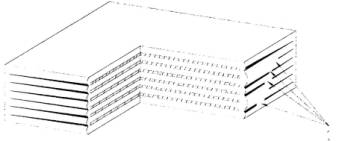

резины в опорной части, как показано на Рисунке 2.

Рисунок 2 - Вид боковых поверхностей

качественной ДШР-РОЧ под нагрузкой

4.1.9 На

боковых поверхностях ДШР-РОЧ при испытании допускаемой вертикальной нагрузкой

не допускаются:

- трещины в

резине;

- общее

искривление боковых поверхностей деталей в соответствии с Рисунком 3;

- местные

возвышения выдавившейся резины в соответствии с Рисунком 4;

- мостики

резины, объединяющие рядом расположенные резиновые валики, в соответствии с

Рисунком 5.

После снятия

нагрузки ДШР-РОЧ должна восстанавливаться до первоначальной формы.

Рисунок 3 - Вид недопустимых общих искривлений

боковых поверхностей резиновой опорной части под нагрузкой

Рисунок 4 - Вид боковых поверхностей ДШР-РОЧ под нагрузкой, имеющих

недопустимые местные выпучивания (возвышения) резины.

1 - мостики резины, объединяющие рядом расположенные валики

Рисунок 5 - Вид боковых поверхностей ДШР-РОЧ под нагрузкой

с непроклеем по торцам стальных листов.

4.2 Маркировка

4.2.1

Маркировку ДШР-РОЧ осуществляют на боковой поверхности детали нанесением

рельефной маркировки.

4.2.2

Рельефная маркировка должна содержать следующие данные:

- наименование

предприятия-изготовителя или его товарный знак;

- условное

обозначение ДШР-РОЧ без указания СТО;

- номер парии,

квартал и год изготовления.

4.2.3 В местах

рельефной маркировки допускается наносить несмываемой краской:

- номер

партии, квартал и год изготовления.

4.2.4 На

принятые отделом Технического контроля (ТК) детали ставится штамп ТК.

4.3 Упаковка

4.3.1

Специальная упаковка ДШР-РОЧ не предусмотрена. В отдельных случаях вид упаковки

оговаривается дополнительно с каждым конкретным заказчиком.

4.3.2 Каждая

партия резиновых опорных частей сопровождается паспортом, удостоверяющим их

качество. Форма паспорта приведена в Приложении В.

5.1 Основные параметры и свойства

5.1.1

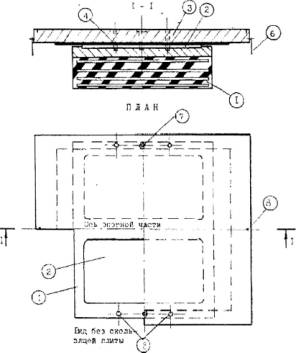

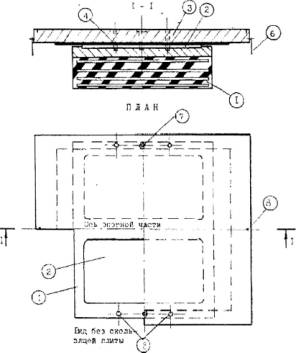

Конструкция Л ДШР-РОЧ, ЛП

ДШР-РОЧ, Н ДШР-РОЧ состоит из всесторонне- подвижной ДШР-РОЧ и нижней и верхней

стальных плит с упорами (см. Рисунок 6).

5.1.2 Основные

размеры опорных частей со стальной конструкцией должны соответствовать

указанным в таблице Б.1 Приложения Б.

5.1.3

Технические требования к ДШР-РОЧ указаны Разделе 4 настоящего СТО.

5.1.4

Линейно-подвижные и неподвижные опорные части при необходимости следует анкеровать.

Необходимость анкеровки должна быть указана в проекте.

5.1.5

Прогнозируемый срок службы Л ДШР-РОЧ, ЛП ДШР-РОЧ, Н ДШР-РОЧ соответствует сроку

службы пролетных строений. При этом учитывается возможность замены самих

ДШР-РОЧ в период эксплуатации.

5.2 Требования к сырью, материалам и покупным изделиям

5.2.1 Нижние и

верхние стальные плиты с ограничителями изготавливают из стали в соответствии с

таблицей 2.

Таблица 2 - Материалы для нижних и верхних стальных плит опорных

частей со стальной конструкцией для направления движения

5.2.2

Для антикоррозийного покрытия опорных частей могут быть использованы краски,

лаки, эмали (СТО

001-2006 с одним добавочным слоем покрывного лака и сроком службы 12 лет; СНиП

2.03.11-85 гр. IV для опорных частей, расположенных у деформационных швов и

гр. III для прочих опорных частей).

5.3 Требования к сварным соединениям

5.3.1 Качество сварных швов, объединяющих нижнюю стальную

плиту с ограничителями должно соответствовать требованиям ГОСТ 3242-79.

5.3.2 Сварка

должна производиться при стабильном режиме, установленном технологическим

процессом. Приварка упоров и анкеров производится по ГОСТ

14098-91. При этом, в зависимости от проектного решения, могут быть

использованы различные виды анкеров. Для стыковки упоров производится

специальная разделка. Приварку осуществляют по ГОСТ

5264-80.

5.3.3 Швы

сварных соединений и конструкции по окончании сварки должны быть очищены от

шлака, брызг и натеков металла. Механическая обработка швов производится

способами, не оставляющими на их поверхности зарубок, надрезов и других

дефектов.

5.3.4 Допускаемые отклонения размеров сечения швов сварных

соединений от проектных не должны превышать величин, указанных в ГОСТ

14098-91 и ГОСТ

5264-80. Размеры углового шва должны обеспечивать его рабочее сечение,

определяемое величиной катета шва, указанной в чертежах КМ и КМД, и максимально

допустимым зазорам, регламентированным указанными ГОСТами.

5.4 Требования к антикоррозийному покрытию

5.4.1 Стальные поверхности опорных частей должны быть

защищены от коррозии в соответствии с требованиями СНиП 2.03.11-85, СНиП

3.04.03-85 и СТО

001-2006.

5.4.2

Антикоррозионную защиту допускается не применять на поверхности опорных частей,

контактирующие с бетоном, а также внутренней поверхности плит, прилегающих к

резиновой опорной части.

5.4.3 Перед

нанесением грунтовки, на поверхности опорных частей не допускаются:

- следы

коррозии, в том числе вторичной;

- наличие на

сварных швах и в околошовной зоне шлака, сварочных брызг, натеков металла и

других дефектов;

- наличие

заусенцев и острых кромок радиусом менее 2 мм (СТП 012-2000);

- наличие

влаги, пыли, масляных загрязнений, следов смазки.

Шероховатость

поверхности (Rz) должна быть Rz 40-70. Допускается в

отдельных местах уменьшение шероховатости до Rz 10. Оценку шероховатости следует производить по ГОСТ

2789 с помощью профилографа-профиломера или методом сравнения с образцами-

эталонами.

5.4.4

Допускается для защиты от коррозии стальных поверхностей опорных частей после

пескоструйной очистки поверхностей до металлического блеска применять

комбинированное металлизационно-лакокрасочное покрытие, состоящие из

металлизационного цинкового покрытия с последующим нанесением лакокрасочных

материалов. Толщина цинкового слоя должна составлять от 60 до 100 мкм.

5.4.5 Также допускается для защиты от коррозии применять

антикоррозийный материал фирмы Стилпейнт (STEELPAINT GmbH, Германия) - система

однокомпонентных полиуретановых покрытий.

В этом данном

случае в качестве грунтовки применяется цинконаполненный материал Stelpant-Pu-Zinc, а в

качестве покрытия - Stelpant-Pu-Mica.

Толщина

грунтовочного покрытия должна быть 60-100 мкм. Покрытие наносится двумя слоями

общей толщиной 160-180 мкм. При этом общая толщина покрытий должна быть не

менее 240 мкм. Уменьшение толщины покрытия на элементах, указанных в п. 6.4.2,

не является браковочным признаком. Не является браковочным признаком увеличение

толщины покрытия в отдельных местах.

5.5 Маркировка

5.5.1

Маркировку наносят несмываемой краской на боковую поверхность ограничителей.

5.5.2

Маркировка должна содержать следующие данные:

- наименование

предприятия-изготовителя или его товарный знак;

- условное

обозначение детали;

- номер парии;

- квартал и

год изготовления;

- порядковый

номер изделия;

5.5.3 На

принятые отделом ТК детали ставится штамп ТК.

5.6 Упаковка

5.6.1

Специальная упаковка для опорных частей со стальной конструкцией не

предусмотрена. В отдельных случаях вид упаковки оговаривается дополнительно с

каждым конкретным заказчиком.

5.6.2 Каждая

партия опорных частей сопровождается паспортом, удостоверяющим их качество.

Форма паспорта приведена в Приложении Г.

а) Резиновая опорная часть линейно-подвижная в продольном

направлении, т.е. подвижная в направлении пролета - оси моста;

б) Резиновая опорная часть линейно-подвижная в поперечном направлении, т.е.

подвижная в направлении перпендикулярном оси моста;

в) Неподвижная резиновая опорная часть, т.е. неподвижная в обеих направлениях.

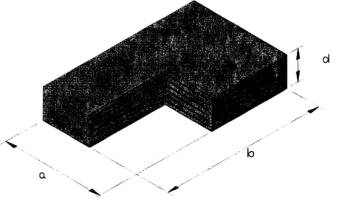

Обозначения на рисунке 6 и Таблице Б.1

Приложения Б:

a, b, d -

размеры ДШР-РОЧ; Ав, Ан и Вв, Вн -

размеры верхней и нижней плит стальной конструкции; Н - суммарная высота

опорной части со стальной конструкцией; На и Нb -

допускаемые горизонтальные усилия; Ua и Ub - допускаемые

перемещения.

Рисунок 6 - Резиновые опорные части со стальной

конструкцией для направления движения.

6.1 Основные параметры и свойства

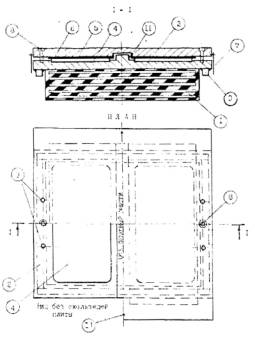

6.1.1

Резино-фторопластовая опорная часть состоит из деформируемой детали в виде

резиновой опорной части (ДШР-РОЧ) соответствующего типоразмера, передающей

вертикальную нагрузку и обеспечивающей угловые перемещения опорных узлов

сооружения, и пары скольжения, обеспечивающей линейные перемещения.

6.1.2 По

степени подвижности резино-фторопластовые опорные части различаются на

всесторонне-подвижные (П ДШР-РФОЧ), линейно-подвижные (Л ДШР-РФОЧ) и

неподвижные (Н ДШР-РФОЧ).

6.1.3 В

качестве элементов скольжения в ДШР-РФОЧ используют фторопласт и полированную

сталь. В направляющих элементах линейно-подвижных ДШР-РФОЧ в качестве пары

трения используют сталь-сталь, полированную нержавеющую сталь- фторопласт или

металлофторопласт.

6.1.4 ДШР-РФОЧ

всех разновидностей обеспечивают угловые перемещения опорных узлов пролетных

строений в вертикальной плоскости на установленную проектом расчетную величину.

ДШР-РФОЧ-П

обеспечивают линейные возвратно-поступательные перемещения опорных узлов

пролетных строений вдоль и поперек оси мостового сооружения на установленные

проектом величины.

ДШР-РФОЧ-Л

обеспечивают линейные возвратно-поступательные перемещения на установленную

проектом величину только вдоль оси мостового сооружения.

6.1.5

ДШР-РФОЧ-П (тип 1) включает обычную ДШР-РОЧ, крышку с боковыми ограничителями,

свободно расположенную на резиновой опорной части, фторопластовые прокладки,

расположенные в выточке крышки, и скользящую плиту с прикрепленным к ней

полированным стальным листом.

ДШР-РФОЧ-П

(тип 2) отличается тем, что стальной лист с выточками, в которых располагаются

фторопластовые прокладки, привулканизирован к резиновой опорной части при ее

изготовлении.

6.1.6 ДШР-РФОЧ-Л (тип 1,2) включает дополнительно

направляющие элементы.

6.1.7

ДШР-РФОЧ-Н - включает обычную ДШР-РОЧ, нижнюю и верхнюю стальные плиты с

упорами.

6.1.8

Всесторонне-подвижные, линейно-подвижные и неподвижные ДШР-РФОЧ при

необходимости следует анкеровать.

6.2 Требования к сырью, материалам и покупным изделиям

6.2.1 Перечень

материалов, используемых для изготовления ДШР-РФОЧ приведен в Таблице 3.

Таблица 3 - Материалы для изготовления ДШР-РФОЧ

|

Деталь

|

Материал

|

Нормативный документ

|

|

Стальные элементы опорных частей:

|

Ст. 15ХСНД-2

|

ГОСТ

19903-74*

|

|

- крышка;

|

Ст. 09Г2С-6,14

|

ГОСТ

6713-91

|

|

- скользящая плита;

|

ВСт. 3 СП 5

|

ГОСТ

19281-89*

|

|

- упоры, направляющие, плиты анкерные

|

|

|

|

Полированный нержавеющий лист

|

Ст.12Х18Н10Т

|

ГОСТ 19903-74

ГОСТ

5582-75

|

|

Антифрикционные прокладки, боковые пластины

|

Фторопласт-4 высшей категории качества, марок П,

ПН

|

ГОСТ 10007-80

ТУ 952467-93

ТУ 6-05-810-88

|

|

|

Мэталлофторо-пластовая лента МФЛ

|

ТУ 37.002.0063-79

|

|

Смазка для антифрикционных прокладок, боковых

пластин

|

Смазка ЦИАТИМ-221

|

ГОСТ 9433-80

|

|

Футляры

|

Вст. 3 сп. 5

|

ГОСТ 380-94

ГОСТ

535-88

|

|

Монтажные винты

|

Фторопласт-4 марок П, ПН

|

ГОСТ 10007-80

ТУ 952467-93

|

|

Транспортные болты

|

Вст. 3 сп. 5

|

ГОСТ 380-94

ГОСТ

535-88

|

6.2.2 Для антикоррозийного покрытия опорных частей

могут быть использованы краски, лаки, эмали (СТО

001-2006 с одним добавочным слоем покрывного лака и сроком службы 12 лет; СНиП

2.03.11-85 гр. IV для опорных частей, расположенных у деформационных швов и

гр. III для прочих опорных частей).

6.3 Требования к сварным соединениям

См. п.п. 5.3.1-5.3.4

6.4 Требования к антикоррозийному покрытию

См. п.п. 5.4.1-5.4.5.

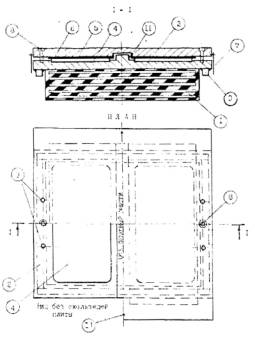

1 – резиновая опорная часть; 2 - крышка; 3 - упор; 4 –

фторопластовые прокладки; 5 – скользящая плита; 6 – лист из полированной

нержавеющей стали; 7 – отверстия для транспортных болтов; 8 – футляр; 9 –

пластмассовые болты; 10 – гнездо для визирной шпильки

Рисунок 7. Конструкция всесторонне-подвижной резино-фторопластовой опорной

части П ДШР-РФОЧ (Тип 1)

1 - резиновая

опорная часть с наружным утолщенным стальным листом; 2 - фторопластовые

прокладки ; 3 - скользящая плита; 4 - лист из полированной нержавеющей стали; 5

– отверстия для транспортных болтов; 6

- футляр; 7 - пластмассовые болты; 8 -

гнездо для визирной шпильки.

Рисунок 8. Конструкция всесторонне-подвижной резино-фторопластовой опорной

части П ДШР-РФОЧ (Тип 2)

1 – резиновая опорная часть; 2 - крышка; 3 - упор; 4 –

фторопластовые прокладки; 5 – скользящая плита; 6 – лист из полированной

нержавеющей стали; 7 – отверстия для транспортных болтов; 8 – футляр; 9 –

пластмассовые болты; 10 – гнездо для визирной шпильки; 11 - направляющая; 12 -

пара трения

Рисунок 9. Конструкция линейно-подвижной резино-фторопластовой опорной части Л

ДШР-РФОЧ (Тип 1)

1 - резиновая

опорная часть с наружным утолщенным стальным листом; 2 - фторопластовые

прокладки ; 3 - скользящая плита; 4 - лист из полированной нержавеющей стали; 5

– отверстия для транспортных болтов; 6

- футляр; 7 - пластмассовые болты; 8 -

гнездо для визирной шпильки; 9 - направляющая; 10 - пара трения

Рисунок 10. Конструкция линейно-подвижной резино-фторопластовой опорной части Л

ДШР-РФОЧ (Тип 2)

1 – резиновая опорная часть; 2 - крышка; 3 - упор; 4 –

фторопластовые прокладки; 5 – скользящая плита; 6 – лист из полированной

нержавеющей стали; 7 - футляр; 8 - пластмассовые болты; 9 – отверстия для

транспортных болтов; 10 -

гнездо для визирной шпильки; 11 - пара трения

Рисунок 11. Конструкция линейно-подвижной резино-фторопластовой опорной части ЛK ДШР-РФОЧ

1 - резиновая опорная часть; 2 - верхняя плита; 3 - нижняя плита; 4

- упоры; 5 - гнездо для визирных шпилек; 6 - гнезда для рым-болтов

Рисунок 12. Конструкция неподвижной резино-фторопластовой опорной части Н

ДШР-РФОЧ

7.1 При производстве

работ необходимо соблюдать все требования безопасности (электро-, пожаро-,

взрыво- и др.), а также безопасные методы труда, изложенные в СНиП

12-03-2001, СНиП

12-04-2002 и других нормативных документах.

7.2

Производственные помещения, в которых проводят работы, связанные с нанесением

клея, а также переработкой резиновых смесей и с процессом вулканизации, должны

быть снабжены приточно-вытяжной вентиляцией по ГОСТ 12.4.021-75 и

противопожарными средствами в соответствии с ГОСТ 12.3.005-75.

7.3 При

подготовке поверхности к нанесению клея необходимо соблюдать требования

безопасности по ГОСТ

9.402-80.

7.4 Тара, в

которой находится клей, должна иметь наклейки или бирки с точным наименованием

и обозначением содержащихся материалов. Тара должна быть исправной и иметь

плотно закрывающиеся крышки.

7.5 Места

работ должны быть оборудованы в соответствии с требованиями норм

производственной санитарии и гигиены рабочих.

8.1 При

изготовлении ДШР-РОЧ следует строго соблюдать требования действующих

законодательных актов, директивных и нормативных документов по охране

окружающей среды.

8.2 Клей

следует хранить в плотно закрытых емкостях, а работу с ними осуществлять только

в специально оборудованных помещениях. Опилки, ветошь, тряпки и т.п.,

загрязненные клеем и растворителями, следует складывать в металлические плотно

закрывающиеся ящики и по окончанию каждой смены выносить в специально

отведенные места.

8.3 Утилизацию

отходов выполняют в соответствии с санитарными правилами № 3183-84 «Порядок

накопления, транспортировки, обезжиривания и захоронения токсичных промышленных

отходов».

9.1 ДШР-РОЧ к

приемке предъявляют партиями. Партией считают ДШР-РОЧ одного типоразмера, в

количестве не более 500 штук или изготовленные в период не более 2-х месяцев, с

применением одной марки резины, клеев и арматуры, сопровождаемые одним

документом о качестве материала.

9.2 При

приемке выполняют сплошной входной контроль всех изготовленных деталей.

9.3 Проверку

соответствия качества ДШР-РОЧ требованиям настоящего Стандарта организации

проводят:

- при

приемо-сдаточных испытаниях (контрольные испытания выпускаемой продукции при ее

приемочном контроле, проводятся постоянно);

- при

периодических испытаниях (контрольные испытания выпускаемой продукции,

проводимые в определенных СТО объемах и в сроки с целью контроля стабильности

качества продукции и возможности продолжения ее выпуска).

Показатели,

подлежащие проверке, объем и частота испытаний указаны в таблице 4.

Допускается

статистический приемочный контроль в соответствии с ГОСТ

Р 50779.71-99. План контроля выбирается изготовителем и потребителем.

9.4 Проверку

соответствия качества резиновой смеси требованиям настоящих технических условий

проводят при производственном контроле.

9.5 Контроль

прессформ производят при приемке новых, а также после ремонта. Входной и

периодический контроль прессформ осуществляют по отпрессованным ДШР-РОЧ.

9.6 При

получении неудовлетворительных результатов испытаний по какому-либо показателю

таблицы 4,

кроме внешнего вида, по нему проводят повторные испытания на удвоенной выборке,

взятой от той же партии. Результаты повторных испытаний являются окончательными

и распространяются на всю партию.

9.7 При

получении неудовлетворительных результатов приемо-сдаточных испытаний на

удвоенной выборке партию ДШР-РОЧ забраковывают и изолируют от годных. Выявляют

причины несоответствия требованиям ТУ. Результаты выявления причин

несоответствия партии требованиям СТО и принятые меры отражают в акте об

анализе и устранении дефектов и их причин.

Решение об

использовании окончательно забракованной продукции в каждом конкретном случае

принимает руководитель предприятия-изготовителя.

9.8 При

получении неудовлетворительных результатов повторных периодических испытаний,

испытания по этому показателю переводят в приемо-сдаточные до получения

положительных результатов не менее, чем на трех партиях изделий.

После

получения положительных результатов испытания вновь переводят из

приемо-сдаточных в периодические.

Таблица 4 - Виды и объем испытаний ДШР-РОЧ

|

Наименование показателя

|

Номер пункта СТО

|

Объем выборки и периодичность испытаний

|

Вид испытаний

|

|

I

|

II

|

|

1 Внешний вид ДШР-РОЧ, в

том числе и под нагрузкой

|

Пункты

4.1.4

4.1.5

4.1.6

|

сплошной контроль

|

+

|

-

|

|

2 Минимальная толщина

верхнего, нижнего и боковых защитных резиновых слоев ДШР-РОЧ

|

Приложение А,

таблицы А.2 и А.4

|

+

|

-

|

|

3 Толщина верхнего,

нижнего, боковых и промежуточных резиновых слоев ДШР- РОЧ

|

Приложение А,

таблицы А.2 и А.4

|

3 детали от партии

|

+

|

-

|

|

4 Условная прочность при

сдвиге

|

Таблица 1

пункт 2

|

+

|

-

|

|

5 Тангенс угла сдвига при

максимальной нагрузке

|

Таблица 1

пункт 3

|

+

|

-

|

|

6 Модуль сдвига

|

Таблица 1

пункт 4

|

+

|

-

|

|

7 Прочность при испытании

на сжатие

|

Таблица 1

пункт 7

|

+

|

-

|

|

8 Изменение показателей

после термического старения

|

|

8.1 Условная прочность при

сдвиге

|

Таблица 1

пункты 5.1 или 6.1

|

на 3-х деталях от текущей партии 1 раз в квартал

|

-

|

+

|

|

8.2 Тангенс угла сдвига при

максимальной нагрузке

|

Таблица 1

пункты 5.2 или 6.2

|

-

|

+

|

|

8.3 Модуль сдвига

|

Таблица 1

пункты 5.3 или 6.3

|

-

|

+

|

|

Примечания: 1.

Виды испытаний: I - приемо-сдаточные, II - периодические.

2 . "+" - означает - испытания проводить,

"-" - испытания не проводить.

3. Если

объем партии ДШР-РОЧ составляет менее 150 штук, изготовленных в течение 2-х

месяцев, то объем выборки для испытаний составляет 2 штуки от партии.

|

10.1 Опорные

части транспортируют любым видом транспорта с соблюдением правил перевозки

грузов, установленных для данного вида транспорта.

10.2 При

транспортировании опорные части закрепляют таким образом, чтобы исключить их

свободное перемещение и соприкосновение с острыми предметами при движении.

10.3 Опорные

части не должны повреждаться и загрязняться при транспортировании на

строительный объект.

10.4 Опорные

части во избежание механических повреждений резиновой обкладки не бросать, а

перемещать грузоподъемными механизмами или вручную без резких ударов и толчков.

10.5 Погрузка,

разгрузка и установка опорных частей должны производиться с учетом требований СНиП

12-03-2001, СНиП

12-04-2002.

10.6 Если

опорные части не установлены на подферменники сразу после поставки, их

складируют на строительной площадке в помещении, под навесом при температуре не

выше 35°С на расстоянии не менее 1 м от отопительных приборов, на деревянных

подкладках, накрыв полиэтиленовой пленкой. Не допускается попадание на опорные

части грязи, песка, а также агрессивных веществ, разрушающих материалы и

антикоррозионное покрытие. Не допускается подвергать их непосредственному

действию солнечной радиации, а также веществ, разрушающих резину (бензин,

масла, кислоты и т.д.).

11.1

Изготовитель гарантирует соответствие резиновых опорных частей требованиям

настоящего Стандарта организации при соблюдении условий хранения,

транспортирования, монтажа и эксплуатации в соответствии с действующей

технической документацией, а также Указания по установке и эксплуатации опорных

частей (Приложение Д).

11.2

Гарантийный срок хранения опорных частей - 3 года со дня изготовления.

11.3 Срок для

предъявления претензий заводу-изготовителю при обнаружении скрытых дефектов,

предусмотренных настоящим СТО, - 5 лет со дня сдачи мостового сооружения в

эксплуатацию, но не более 8 лет со дня изготовления опорных частей.

Приложение А

(обязательное)

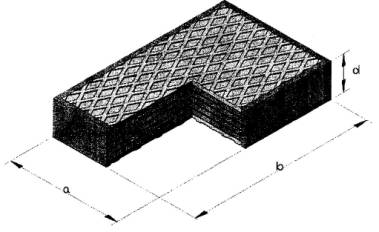

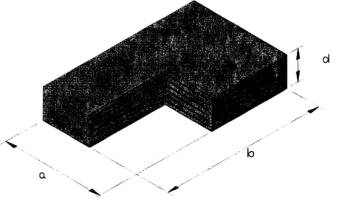

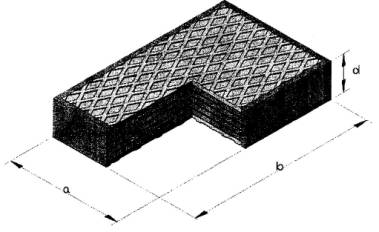

Рисунок А.1 Резиновая опорная часть ДШР-РОЧ

Рисунок А.2 АБ ДШР-РОЧ - армированная анкеруемая опорная часть с

внешними металлическими пластинами.

Рисунок А.3 - АШ ДШР-РОЧ армированная анкеруемая опорная часть с

внешними металлическими пластинами и шпонкой.

Рисунок А.4 - АРМ ДШР-РОЧ армированная опорная часть с внешними

рифлеными металлическими пластинами.

Геометрические размеры

резиновых опорных частей, традиционно выпускаемых в России и изготавливаемых

ООО «ДЕФОРМАЦИОННЫЕ ШВЫ И ОПОРНЫЕ ЧАСТИ»

Таблица А.1

|

Размеры ДШР-РОЧ

|

Толщина резины ДШР- РОЧ*

|

Число слоев резины

|

Толщина резиновых слоев

|

Толщина металлических листов

|

Допускаемая вертикальная нагрузка

|

Допускаемое перемещение ДШР-РОЧ

|

Масса ДШР-РОЧ

|

|

В плане

|

Высота

|

|

a´b

|

d

|

Т

|

n

|

t

|

s

|

N

|

u(±)

|

m

|

|

мм

|

мм

|

мм

|

/

|

мм

|

мм

|

kN

|

мм

|

КГ

|

|

150´200

|

24

|

18

|

2

|

5

|

2

|

450

|

12,6

|

1.8

|

|

40

|

30

|

4

|

5

|

2

|

450

|

21,0

|

3.0

|

|

62

|

44

|

5

|

8

|

3

|

390

|

29,9

|

5.7

|

|

150´350

|

40

|

30

|

4

|

5

|

2

|

790

|

21,0

|

5.9

|

|

200´250

|

24

|

18

|

2

|

5

|

2

|

750

|

12,6

|

3.1

|

|

32

|

23

|

2

|

8

|

3

|

16,1

|

4.3

|

|

52

|

37

|

4

|

25,9

|

7.5

|

|

62

|

44

|

5

|

29,9

|

9.4

|

|

200´400

|

52

|

37

|

4

|

8

|

3

|

1200

|

25,9

|

12.1

|

|

250´400

|

78

|

60

|

5

|

10

|

3

|

1500

|

42,0

|

20.7

|

|

300´400

|

78

|

60

|

5

|

10

|

3

|

1800

|

42,0

|

24.1

|

|

97

|

73

|

7

|

9

|

47,9

|

31.8

|

|

109

|

82

|

8

|

51,4

|

37.9

|

|

350´450

|

52

|

37

|

4

|

8

|

3

|

2360

|

25,9

|

24.3

|

|

78

|

60

|

5

|

10

|

42,0

|

36.3

|

|

99

|

71

|

6

|

11

|

4

|

2360

|

49,7

|

46,3

|

|

144

|

104

|

9

|

62,7

|

88,3

|

|

400´500

|

114

|

82

|

7

|

11

|

4

|

3000

|

57,4

|

67,7

|

|

159

|

104

|

10

|

70,4

|

93,6

|

|

450´600

|

129

|

93

|

8

|

11

|

4

|

4050

|

65,1

|

103,5

|

|

174

|

126

|

11

|

78,1

|

138,6

|

|

500´600

|

99

|

71

|

6

|

11

|

4

|

4500

|

49,7

|

89,1

|

|

159

|

115

|

10

|

77,0

|

141,2

|

|

189

|

137

|

12

|

85,0

|

167,3

|

|

204

|

148

|

13

|

89,4

|

180,3

|

Примечание: 1. * Не учитывает

по 2,5 мм внешних верхнего и нижнего слоев.

Предельные допуски для резиновых опорных частей, традиционно

выпускаемых в России

Таблица А.2

Размеры в миллиметрах

|

Толщина резиновых слоев, t

|

Размер в плане, а´b

|

Высота, d

|

Толщина верхнего - нижнего защитных слоев

|

Толщина боковых защитных слоев

|

Толщина металлических листов, S

|

|

Величина

|

Допуск

|

Допуск

|

Величина

|

Допуск

|

Диапазон

|

Диапазон

|

Величина

|

Допуск

|

|

5,0

|

± 1,0

|

+5

-0

|

До 50

|

± 1,0

|

От 2 до 6

|

От 2 до 10

|

2,0

|

±0,23

|

|

8,0

|

± 1,5

|

От 50 до 75

|

±1,2

|

|

9,0

|

Свыше 75

|

±1,5

|

3,0

|

±0,27

|

|

10,0

|

Геометрические размеры резиновых опорных

частей, изготавливаемых ООО «ДЕФОРМАЦИОННЫЕ ШВЫ И ОПОРНЫЕ ЧАСТИ»

соответствующие стандарту Германии DIN 4141.

Таблица А.3

|

Размеры ДШР-РОЧ

|

Толщина резины ДШР-РОЧ

|

Число слоев резины

|

Толщина резиновых слоев

|

Толщина металлических листов

|

Допускаемая вертикальная нагрузка

|

Допускаемое перемещение ДШР-РОЧ

|

Допускаемый угол вращения

|

|

В плане

|

Высота

|

|

а´b

|

d

|

Т

|

n

|

t

|

s

|

N

|

u(±)

|

na

|

|

мм

|

мм

|

мм

|

/

|

мм

|

мм

|

kN

|

мм

|

%о

|

|

100´100

100´150

100´200

|

14

|

10

|

1

|

5

|

2

|

100

150

200

|

7.0

|

4.0

|

|

21

|

15

|

2

|

10.5

|

8.0

|

|

28

|

20

|

3

|

14.0

|

12.0

|

|

35

|

25

|

4

|

16.3

|

16.0

|

|

42

|

30

|

5

|

18.0

|

20.0

|

|

150´200

|

14

|

10

|

1

|

5

|

2

|

300

|

7.0

|

3.0

|

|

21

|

15

|

2

|

10.5

|

6.0

|

|

28

|

20

|

3

|

14.0

|

9.0

|

|

35

|

25

|

4

|

17.5

|

12.0

|

|

42

|

30

|

5

|

21.0

|

15.0

|

|

49

|

35

|

6

|

23.3

|

18.0

|

|

56

|

40

|

7

|

26.3

|

21.0

|

|

63

|

45

|

8

|

27.0

|

24.0

|

|

200´250

200´300

200´400

|

19

|

13

|

1

|

8

|

3

|

625

750

1000

|

9.1

|

3.0

|

|

30

|

21

|

2

|

14.7

|

6.0

|

|

41

|

29

|

3

|

20.3

|

9.0

|

|

52

|

37

|

4

|

25.9

|

12.0

|

|

63

|

45

|

5

|

27.0

|

15.0

|

|

74

|

53

|

6

|

33.7

|

18.0

|

|

85

|

61

|

7

|

36.3

|

21.0

|

|

250´400

|

19

|

13

|

1

|

8

|

3

|

1250

|

9.1

|

2.5

|

|

30

|

21

|

2

|

14.7

|

5.0

|

|

41

|

29

|

3

|

20.8

|

7.5

|

|

52

|

37

|

4

|

25.9

|

10.0

|

|

63

|

45

|

5

|

31.5

|

12.5

|

|

74

|

53

|

6

|

33.7

|

15.0

|

|

85

|

61

|

7

|

36.3

|

17.5

|

|

96

|

69

|

8

|

43.1

|

20.0

|

|

300´400

|

19

|

13

|

1

|

8

|

3

|

1800

|

9.1

|

2.0

|

|

30

|

21

|

2

|

14.7

|

4.0

|

|

41

|

29

|

3

|

20.3

|

6.0

|

|

52

|

37

|

4

|

25.9

|

80

|

|

63

|

45

|

5

|

31.5

|

10.0

|

|

|

74

|

53

|

6

|

37.1

|

12.0

|

|

|

85

|

61

|

7

|

42.7

|

14.0

|

|

300´400

|

96

|

69

|

8

|

8

|

3

|

1800

|

43.1

|

16.0

|

|

107

|

77

|

9

|

49.5

|

18.0

|

|

118

|

85

|

10

|

52.4

|

20.0

|

|

350´450

|

24

|

16

|

1

|

11

|

4

|

2360

|

11.2

|

2.5

|

|

39

|

27

|

2

|

18.9

|

5.0

|

|

54

|

38

|

3

|

26.6

|

7.5

|

|

69

|

49

|

4

|

34.3

|

10.0

|

|

84

|

60

|

5

|

42.0

|

12.5

|

|

99

|

71

|

6

|

49.7

|

15.0

|

|

114

|

82

|

7

|

54.6

|

17.5

|

|

129

|

93

|

8

|

59.0

|

20.0

|

|

144

|

104

|

9

|

62.7

|

22.5

|

|

400´500

|

24

|

16

|

1

|

11

|

4

|

3000

|

11.2

|

2.0

|

|

39

|

27

|

2

|

18.9

|

4.0

|

|

54

|

38

|

3

|

26.6

|

6.0

|

|

69

|

49

|

4

|

34.3

|

8.0

|

|

84

|

60

|

5

|

42.0

|

10.0

|

|

99

|

71

|

6

|

49.7

|

12.0

|

|

114

|

82

|

7

|

57.4

|

14.0

|

|

129

|

93

|

8

|

62.0

|

16.0

|

|

144

|

104

|

9

|

66.6

|

18.0

|

|

159

|

115

|

10

|

70.4

|

20.0

|

|

450´600

|

24

|

16

|

1

|

11

|

4

|

4050

|

11.2

|

2.0

|

|

39

|

27

|

2

|

18.9

|

4.0

|

|

54

|

38

|

3

|

26.6

|

6.0

|

|

69

|

49

|

4

|

34.3

|

8.0

|

|

84

|

60

|

5

|

42.0

|

10.0

|

|

99

|

71

|

6

|

49.7

|

12.0

|

|

114

|

82

|

7

|

57.4

|

14.0

|

|

129

|

93

|

8

|

65.1

|

16.0

|

|

144

|

104

|

9

|

69.6

|

18.0

|

|

159

|

115

|

10

|

74.1

|

20.0

|

|

174

|

126

|

11

|

76.1

|

22.0

|

|

500´600

|

24

|

16

|

1

|

11

|

4

|

4500

|

11.2

|

2.0

|

|

39

|

27

|

2

|

18.9

|

4.0

|

|

54

|

38

|

3

|

26.6

|

6.0

|

|

69

|

49

|

4

|

34.3

|

8.0

|

|

84

|

60

|

5

|

42.0

|

10.0

|

|

114

|

82

|

7

|

57.4

|

14.0

|

|

129

|

93

|

8

|

65.1

|

16.0

|

|

144

|

104

|

9

|

72.8

|

18.0

|

|

159

|

115

|

10

|

77.0

|

20.0

|

|

174

|

126

|

11

|

81.6

|

22.0

|

|

189

|

137

|

12

|

85.0

|

24.0

|

|

204

|

148

|

13

|

89.4

|

26.0

|

|

600´700

|

30

|

20

|

1

|

15

|

5

|

6300

|

14.0

|

2.0

|

|

50

|

35

|

2

|

24.5

|

4.0

|

|

70

|

50

|

3

|

35.0

|

6.0

|

|

90

|

65

|

4

|

45.5

|

8.0

|

|

110

|

80

|

5

|

56.0

|

10.0

|

|

130

|

95

|

6

|

66.5

|

12.0

|

|

150

|

110

|

7

|

77.0

|

14.0

|

|

170

|

125

|

8

|

87.5

|

16.0

|

|

190

|

140

|

9

|

93.3

|

18.0

|

|

210

|

155

|

10

|

99.5

|

20.0

|

|

230

|

170

|

11

|

104.8

|

22.0

|

|

700´800

|

30

|

20

|

1

|

15

|

5

|

8400

|

14.0

|

2.0

|

|

50

|

35

|

2

|

24.5

|

4.0

|

|

70

|

50

|

3

|

35.0

|

6.0

|

|

90

|

65

|

4

|

45.5

|

8.0

|

|

110

|

80

|

5

|

56.0

|

10.0

|

|

130

|

95

|

6

|

66.0

|

12.0

|

|

150

|

110

|

7

|

77.0

|

14.0

|

|

170

|

125

|

8

|

87.5

|

16.0

|

|

190

|

140

|

9

|

98.0

|

18.0

|

|

210

|

155

|

10

|

105.2

|

20.0

|

|

230

|

170

|

11

|

111.7

|

22.0

|

|

250

|

185

|

12

|

117.6

|

24.0

|

|

270

|

200

|

13

|

122.9

|

26.0

|

|

800´800

|

33

|

23

|

1

|

18

|

5

|

9600

|

16.1

|

2.0

|

|

56

|

41

|

2

|

28.7

|

4.0

|

|

79

|

59

|

3

|

41.3

|

6.0

|

|

102

|

77

|

4

|

53.9

|

8.0

|

|

125

|

95

|

5

|

66.5

|

10.0

|

|

148

|

113

|

6

|

79.1

|

12.0

|

|

171

|

131

|

7

|

91.7

|

14.0

|

|

194

|

149

|

8

|

104.3

|

16.0

|

|

217

|

167

|

9

|

116.9

|

18.0

|

|

240

|

185

|

10

|

129.5

|

20.0

|

|

263

|

203

|

11

|

142.1

|

22.0

|

|

900´900

|

33

|

23

|

1

|

18

|

5

|

12150

9538

8507

|

16.1

|

1.5

|

|

56

|

41

|

2

|

28.7

|

3.0

|

|

79

|

59

|

3

|

41.3

|

4.5

|

|

102

|

77

|

4

|

53.9

|

6.0

|

|

125

|

95

|

5

|

66.5

|

7.5

|

|

148

|

113

|

6

|

79.1

|

9.0

|

|

171

|

131

|

7

|

91.7

|

10.5

|

|

194

|

149

|

8

|

104.3

|

12.0

|

|

217

|

167

|

9

|

116.9

|

13.5

|

|

240

|

185

|

10

|

129.5

|

15.0

|

|

263

|

203

|

11

|

142.1

|

16.5

|

|

286

|

221

|

12

|

154.7

|

18.0

|

|

309

|

239

|

13

|

167.3

|

19.5

|

|

332

|

257

|

14

|

179.9

|

21.0

|

Предельные допуски для резиновых опорных частей, размеры которых

соответствуют стандарту Германии DIN 4141

Таблица А.4

|

Толщина резиновых слоев, t, мм

|

Размер в плане, а´b

|

Высота, d

|

Толщина верхнего - нижнего защитных слоев, мм

|

Толщина боковых защитных слоев, г

|

Толщина металлических листов, S

|

|

Величина

|

Допуск

|

Допуск

|

Допуск

|

Величина

|

Допуск

|

Диапазон

|

Величина

|

Допуск

|

|

5,0

|

±0,7

|

При номинальном размере > 160 мм: ±1,5%

|

При номинальном размере > 160 мм: ±1,5%

|

2,5

|

±0,5

|

t/2 ³ r ³ 2,5

|

2,0

|

+0,6

-0,3

|

|

8,0

|

±1,1

|

2,5

|

±0,8

|

3,0

|

+0,8

-0,6

|

|

11,0

|

±1,3

|

2,5

|

+1,5

-1,0

|

4,0

|

+0,8

-0,6

|

|

15,0

|

±1,6

|

2,5

|

+2,0

-1,0

|

5,0

|

+1,1

-0,4

|

|

18,0

|

±1,8

|

2,5

|

+2,5

-1,0

|

5,0

|

+1,1

-0,4

|

Геометрические размеры резиновых опорных частей, изготавливаемых

ООО «ДЕФОРМАЦИОННЫЕ ШВЫ И ОПОРНЫЕ ЧАСТИ» соответствующие Европейскому стандарту

EN 1337-3

Таблица А.5

Размеры в миллиметрах

|

Размеры ДШР-РОЧ в плане

|

Толщина

|

Кол-во слоев

|

|

Опорной части мин макс

|

Всего резины*

|

Слоев резины

|

Металл, пластины

|

|

мин

|

макс

|

min

|

max

|

|

100´150

100´200

|

30

|

41

|

16

|

24

|

8

|

3

|

2

|

3

|

|

150´200

150´250

150´300

|

30

|

52

|

16

|

32

|

8

|

3

|

2

|

4

|

|

200´250

200´300

200´350

200´400

|

41

|

74

|

24

|

48

|

8

|

3

|

3

|

6

|

|

250´300

250´400

|

41

|

85

|

24

|

56

|

8

|

3

|

3

|

7

|

|

300´400

300´500

300´600

|

57

|

105

|

36

|

72

|

12

|

4

|

3

|

6

|

|

350´450

|

57

|

121

|

36

|

84

|

12

|

4

|

3

|

7

|

|

400´500

400´600

|

73

|

137

|

48

|

96

|

12

|

4

|

4

|

8

|

|

450´600

|

73

|

153

|

48

|

108

|

12

|

4

|

4

|

9

|

|

500´600

|

73

|

169

|

48

|

120

|

12

|

4

|

4

|

10

|

|

600´600

600´700

|

94

|

199

|

64

|

144

|

16

|

5

|

4

|

9

|

|

700´700

700´800

|

94

|

220

|

64

|

160

|

16

|

5

|

4

|

10

|

|

800´800

|

110

|

285

|

80

|

220

|

20

|

5

|

4

|

10

|

|

900´900

|

110

|

285

|

80

|

220

|

20

|

5

|

4

|

11

|

Примечание: 1. * Не учитывает по 2,5 мм внешних верхнего и

нижнего слоев.

2. Расчет

допустимых нагрузок и перемещений осуществляется в соответствии с EN 1337-3 глава 5.

Предельные допуски для резиновых опорных частей, размеры которых

соответствуют Европейскому стандарту EN 1337-3

Таблица А.6

|

Толщина резиновых слоев, t, мм

|

Размер в плане

|

Высота, d, мм

|

Толщина верхнего - нижнего защ. слоев

|

Толщина боковых защитных слоев, r

|

Толщина металлических листов, S, мм

|

|

Величина

|

Допуск

|

Допуск

|

Величина

|

Допуск

|

Допуск

|

Допуск

|

Величина

|

Допуск

|

|

5,0 £ t £ 10,0

|

±15%

|

-2 мм / +4 мм

|

d £ 100

|

±2

|

-0 мм / + 2 мм

|

Мин. 4 мм

|

S

<

4,0

|

+0,8

-0,4

|

|

10,0 £ t £ 15,0

|

±12% или 0,9 мм

|

100

£ d £ 150

|

±3

|

S

³ 4,0

|

+1,1

-0,4

|

|

15,0 £ t

£ 25,0

|

±10% или 1,5 мм

|

150 £ d

|

±4

|

Допуск на габариты

|

+2 мм / -1 мм

|

Геометрические размеры армированных анкеруемых резиновых опорных

частей, изготавливаемых ООО «ДЕФОРМАЦИОННЫЕ ШВЫ И ОПОРНЫЕ ЧАСТИ»

Таблица А.7

Размеры в миллиметрах

|

Размеры ДШР-РОЧ

|

Толщина резины

|

Число слоев резины

|

Толщина резиновых слоев

|

Толщина металлических листов

|

Допускаемая вертикальная нагрузка

|

Допускаемое перемещение ДШР-РОЧ

|

|

В плане

|

Высота

|

|

АБ ДШР-РОЧ

|

АШ ДШР-РОЧ

|

АРМ ДШР-РОЧ

|

|

a´b

|

d

|

Т

|

n

|

t

|

s

|

N

|

u(±)

|

|

100´100

100´150

100´200

|

|

|

|

|

1

|

5

|

2

|

100

150

200

|

|

|

42

|

42

|

32

|

10

|

2

|

7.0

|

|

49

|

49

|

39

|

15

|

3

|

10.5

|

|

56

|

56

|

46

|

20

|

4

|

14.0

|

|

63

|

63

|

53

|

25

|

5

|

16.3

|

|

70

|

70

|

60

|

30

|

6

|

18.0

|

|

150´200

|

|

|

|

|

1

|

5

|

2

|

300

|

|

|

42

|

42

|

32

|

10

|

2

|

7.0

|

|

49

|

49

|

39

|

15

|

3

|

10.5

|

|

56

|

56

|

46

|

20

|

4

|

14.0

|

|

63

|

63

|

53

|

25

|

5

|

17.5

|

|

70

|

70

|

60

|

30

|

6

|

21.0

|

|

77

|

77

|

67

|

35

|

7

|

23.3

|

|

84

|

84

|

74

|

40

|

8

|

26.3

|

|

91

|

91

|

81

|

45

|

9

|

27.0

|

|

200´250

200´300

200´400

|

|

|

|

|

1

|

8

|

3

|

625

750

1000

|

|

|

49

|

49

|

39

|

16

|

2

|

11.2

|

|

60

|

60

|

50

|

24

|

3

|

16.8

|

|

71

|

71

|

61

|

32

|

4

|

22.4

|

|

82

|

82

|

72

|

40

|

5

|

28.0

|

|

93

|

93

|

83

|

48

|

6

|

31.7

|

|

104

|

104

|

94

|

56

|

7

|

34.7

|

|

250´400

|

|

|

|

|

1

|

8

|

3

|

1250

|

|

|

|

|

39

|

16

|

2

|

11.2

|

|

60

|

60

|

50

|

24

|

3

|

16.8

|

|

71

|

71

|

61

|

32

|

4

|

22.4

|

|

82

|

82

|

72

|

40

|

5

|

28.0

|

|

93

|

93

|

83

|

48

|

6

|

33.6

|

|

104

|

104

|

94

|

56

|

7

|

34.7

|

|

115

|

115

|

105

|

64

|

8

|

41.2

|

|

126

|

126

|

116

|

72

|

9

|

44.1

|

|

300´400

|

|

|

|

|

1

|

8

|

3

|

1800

|

|

|

49

|

49

|

39

|

16

|

2

|

11.2

|

|

60

|

60

|

50

|

24

|

3

|

16.8

|

|

71

|

71

|

61

|

32

|

4

|

22.4

|

|

82

|

82

|

72

|

40

|

5

|

28.0

|

|

93

|

93

|

83

|

48

|

6

|

33.6

|

|

104

|

104

|

94

|

56

|

7

|

39.2

|

|

115

|

115

|

105

|

64

|

8

|

41.2

|

|

126

|

126

|

116

|

72

|

9

|

44.1

|

|

137

|

137

|

127

|

80

|

10

|

50.6

|

|

148

|

148

|

138

|

88

|

11

|

53.4

|

|

350´450

|

|

|

|

|

1

|

11

|

4

|

2360

|

|

|

66

|

66

|

46

|

22

|

2

|

15.4

|

|

81

|

81

|

61

|

33

|

3

|

23.1

|

|

96

|

96

|

76

|

44

|

4

|

30.8

|

|

111

|

111

|

91

|

55

|

5

|

38.5

|

|

126

|

126

|

106

|

66

|

6

|

46.2

|

|

141

|

141

|

121

|

77

|

7

|

52.4

|

|

156

|

156

|

136

|

88

|

8

|

57.1

|

|

171

|

171

|

151

|

99

|

9

|

61.6

|

|

400´500

|

|

|

|

|

1

|

11

|

4

|

3000

|

|

|

66

|

66

|

46

|

22

|

2

|

15.4

|

|

81

|

81

|

61

|

33

|

3

|

23.1

|

|

96

|

96

|

76

|

44

|

4

|

30.8

|

|

111

|

111

|

91

|

55

|

5

|

38.5

|

|

126

|

126

|

106

|

66

|

6

|

46.2

|

|

141

|

141

|

121

|

77

|

7

|

53.9

|

|

156

|

156

|

136

|

88

|

8

|

59.8

|

|

171

|

171

|

151

|

99

|

9

|

64.6

|

|

186

|

186

|

166

|

110

|

10

|

68.8

|

|

201

|

201

|

181

|

121

|

11

|

72.3

|

|

450´600

|

|

|

|

|

1

|

11

|

4

|

4050

|

|

|

66

|

66

|

46

|

22

|

2

|

15.4

|

|

81

|

81

|

61

|

33

|

3

|

23.1

|

|

96

|

96

|

76

|

44

|

4

|

30.8

|

|

111

|

111

|

91

|

55

|

5

|

38.5

|

|

126

|

126

|

106

|

66

|

6

|

46.2

|

|

141

|

141

|

121

|

77

|

7

|

53.9

|

|

156

|

156

|

136

|

88

|

8

|

61.6

|

|

171

|

171

|

151

|

99

|

9

|

67.3

|

|

186

|

186

|

166

|

110

|

10

|

72.1

|

|

201

|

201

|

181

|

121

|

11

|

76.4

|

|

216

|

216

|

196

|

132

|

12

|

80.1

|

|

500´600

|

|

|

|

|

1

|

11

|

4

|

4500

|

|

|

66

|

66

|

46

|

22

|

2

|

15.4

|

|

81

|

81

|

61

|

33

|

3

|

23.1

|

|

96

|

96

|

76

|

44

|

4

|

30.8

|

|

111

|

111

|

91

|

55

|

5

|

38.5

|

|

126

|

126

|

106

|

66

|

6

|

46.2

|

|

141

|

141

|

121

|

77

|

7

|

53.9

|

|

156

|

156

|

136

|

88

|

8

|

61.6

|

|

171

|

171

|

151

|

99

|

9

|

69.3

|

|

186

|

186

|

166

|

110

|

10

|

74.8

|

|

201

|

201

|

181

|

121

|

11

|

79.6

|

|

216

|

216

|

196

|

132

|

12

|

83.9

|

|

231

|

231

|

211

|

143

|

13

|

87.8

|

|

600´700

|

|

|

|

|

1

|

15

|

5

|

6300

|

|

|

75

|

75

|

55

|

30

|

2

|

21.0

|

|

95

|

95

|

75

|

45

|

3

|

31.5

|

|

115

|

115

|

95

|

60

|

4

|

42.0

|

|

135

|

135

|

115

|

75

|

5

|

52.5

|

|

155

|

155

|

135

|

90

|

6

|

63.0

|

|

175

|

175

|

155

|

105

|

7

|

73.5

|

|

195

|

195

|

175

|

120

|

8

|

84.0

|

|

215

|

215

|

195

|

135

|

9

|

91.1

|

|

235

|

235

|

215

|

150

|

10

|

97.5

|

|

255

|

255

|

235

|

165

|

11

|

103.1

|

|

275

|

275

|

255

|

180

|

12

|

108.0

|

|

700´800

|

|

|

|

|

1

|

15

|

5

|

8400

|

|

|

75

|

75

|

55

|

30

|

2

|

21.0

|

|