ОТКРЫТОЕ АКЦИОНЕРНОЕ

ОБЩЕСТВО «ГАЗПРОМ»

|

СТАНДАРТ

ОРГАНИЗАЦИИ

СБОРКА, СВАРКА, ТЕРМИЧЕСКАЯ ОБРАБОТКА

И КОНТРОЛЬ КАЧЕСТВА ПРИ РЕМОНТЕ И МОДЕРНИЗАЦИИ

КОРПУСНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

ОАО «ГАЗПРОМ»

СТО

Газпром 2-2.3-251-2008

|

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«ГАЗПРОМ»

Дочернее открытое

акционерное общество

«Центральное конструкторское бюро нефтеаппаратуры»

(ДОАО ЦКБН ОАО «Газпром»)

Открытое акционерное

общество

«Волгоградский научно-исследовательский и проектный институт

технологии химического и нефтяного аппаратостроения»

(ОАО «ВНИИПТхимнефтеаппаратуры»)

Общество с ограниченной

ответственностью

«Научно-исследовательский институт экономики и организации

управления в газовой промышленности»

(ООО «НИИгазэкономика»)

Общество с ограниченной

ответственностью

«Информационно-рекламный центр газовой промышленности»

Москва 2009

Предисловие

1 РАЗРАБОТАН Дочерним открытым

акционерным обществом «Центральное конструкторское бюро нефтеаппаратуры» - ДОАО

ЦКБН ОАО «Газпром» с участием Департамента по транспортировке, подземному

хранению и использованию газа ОАО «Газпром» и Общества с ограниченной

ответственностью «Научно-исследовательский институт природных газов и газовых

технологий - ВНИИГАЗ».

Открытым акционерным обществом

«Волгоградский научно-исследовательский и проектный институт технологии

химического и нефтяного аппаратостроения» - ОАО «ВНИИПТхимнефтеаппаратуры»

Научно-исследовательским институтом экономики и

организации управления в газовой промышленности - ООО «НИИгазэкономика»

2 ВНЕСЕН Департаментом по

транспортировке, подземному хранению и использованию газа ОАО «Газпром»

3 РЕКОМЕНДОВАН к использованию

на объектах ОАО «Газпром» РОСТЕХНАДЗОРОМ (письмо от 15.02.2008 г. № 11-16/604).

4 УТВЕРЖДЕН Распоряжением ОАО

«Газпром» от 12 августа 2008 г. № 230. И ВВЕДЕН В ДЕЙСТВИЕ

5 ВВЕДЕН ВПЕРВЫЕ

Введение

Настоящий стандарт разработан на

основании следующих документов ОАО «Газпром»:

- «Перечень приоритетных

научно-технических проблем ОАО «Газпром» на 2002-2006 гг.», утвержденный

15.04.2002 г.;

- «Программа работ по

совершенствованию системы технического обслуживания и ремонта технологического

оборудования и развитию мощностей ремонтных производств ОАО «Газпром»,

утвержденная 10.07.2003 г.;

- «Программа

научно-исследовательских и опытно-конструкторских работ ОАО «Газпром» на 2004 г.»,

утвержденная 13.09.2004 г.

Настоящий стандарт разработан с учетом

руководящих документов Ростехнадзора, регламентирующих требования к сосудам,

работающим под давлением, к аттестации сварочных технологий, сварочных

материалов и оборудования, а также к аттестации сварщиков и специалистов

сварочного производства.

В разработке настоящего стандарта

участвовали:

- ДОАО ЦКБН ОАО «Газпром»

(Ю.А. Чечин, Б.С. Палей, О.А. Приймак, И.С. Щербакова) с участием Департамента

по транспортировке, подземному хранению и использованию газа ОАО «Газпром»

(А.З. Шайхутдинов, Н.Б. Макаров, А.В. Усенко, Е.Б. Григорьев, Е.М. Вышемирский,

А.В. Шипилов) и ООО «ВНИИГАЗ» (В.И. Беспалов);

- ОАО

«ВНИИПТхимнефтеаппаратуры» (В.Л. Мирочник, Л.Н. Кулько, Л.В. Овчаренко);

- ООО «НИИгазэкономика» (О.А.

Бучнев, О.Ф. Карченко, П.Г. Филиппов, Л.В. Власов).

Содержание

|

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения и сокращения

5 Основные положения

6 Аттестация технологии сварки

7 Допускные испытания сварщиков

8 Корпусное технологическое оборудование

8.1 Общие положения

8.2 Основные виды сосудов и аппаратов

8.3 Конструктивные особенности

8.4 Условия эксплуатации

9 Требования к материалам

9.1 Требования к основным материалам

9.2 Требования к сварочным материалам

10 Требования к сварочному оборудованию

10.1 Общие требования

10.2 Требования к источникам питания дуги

10.3 Требования к сварочным полуавтоматам

10.4 Аттестация сварочного оборудования

11 Требования к конструкции сварных соединений и их

расположению

11.1 Требования к ремонтным сварным соединениям

11.2 Расположение ремонтных сварных соединений

12 Виды дефектов основного металла и сварных

соединений, способы их устранения

13 Виды работ, выполняемых при модернизации корпусного

технологического оборудования

13.1 Общие положения

13.2 Демонтаж существующих внутренних устройств

13.3 Подготовка к монтажным работам

13.4 Установка узла входа газа

13.5 Установка тарелок

13.6 Установка мини-циклонов

13.7 Установка распределителя жидкости

13.8 Установка штуцеров

13.9 Установка трубопроводов

14 Технология сборочно-сварочных работ

14.1 Входной контроль основных материалов, деталей и

сборочных единиц, предназначенных для ремонта

14.2 Входной контроль и подготовка сварочных материалов

14.3 Подготовка к выполнению ремонтных работ, разметка

14.4 Требования к выборке дефектов и подготовке

дефектных мест под ремонтную сварку и сборку

14.5 Требования к сборке деталей под ремонтную сварку

14.6 Контроль качества подготовки кромок и сборки под

ремонтную сварку и наплавку

14.7 Сварка и наплавка при ремонте и модернизации

сосудов и аппаратов

14.7.1 Общие требования к ремонтной сварке

14.7.2 Температурные условия выполнения ремонтной

сварки, предварительный и сопутствующий подогрев

14.7.3 Ручная дуговая сварка покрытыми электродами

14.7.4 Механизированная сварка плавящимся электродом в

среде активных газов (СO2)

и газовых смесях

14.7.5 Ручная аргонодуговая сварка неплавящимся

электродом

14.7.6 Особенности технологии сварки высоколегированных

хромоникелевых сталей

14.7.7 Особенности технологам сварки хромистых сталей

ферритного класса

14.7.8 Особенности технологии сварки разнородных сталей

14.7.9 Особенности технологии сварки при ремонте

14.7.10 Клеймение сварных соединений

15 Требования к контролю качества сварных соединений

15.1 Выбор методов контроля

15.2 Визуальный и измерительный контроль

15.3 Стилоскопирование сварных швов

15.4 Контроль твердости

15.5 Цветной (капиллярный) метод контроля ремонтных

сварных соединений

15.6 Магнитопорошковый контроль

15.7 Ультразвуковой контроль

15.8 Радиографический контроль

15.9 Механические испытания, металлографические

исследования и испытания на стойкость против межкристаллитной коррозии

сварных соединений

15.10 Гидравлическое (пневматическое) испытание на

прочность и герметичность

15.11 Контроль герметичности

15.12 Оформление документов по результатам контроля

16 Термическая обработка сварных соединений

16.1 Общие требования к термической обработке ремонтных

сварных соединений

16.2 Режимы и параметры термической обработки

16.3 Расположение нагревателей и точек контроля

температуры при местной термической обработке

16.4 Оборудование для термической обработки

16.5 Подготовка, монтаж и проведение местной

термической обработки

16.6 Контроль качества термической обработки

17 Формы технической документации на сварочные работы

при ремонте и модернизации оборудования

Приложение А (обязательное) Производственная

аттестация технологий сварки

Приложение Б (обязательное) Основные

материалы

Приложение В (обязательное) Сварочные

материалы

Приложение Г (рекомендуемое) Форма

технологической документации

Г.1 Форма технологической карты

Г.2 Форма технологической инструкции

Приложение Д (рекомендуемое) Формы

исполнительной документации

Д.1 Акт №_____ на сварку допускного стыка

Д.2 Акт №_____ на проверку сварочно-технологических

свойств электродов

Д.3 Протокол №_____ ультразвукового контроля сплошности

основного металла и металла околошовной зоны

Д.4 Протокол № _____ визуального и измерительного

контроля

Д.5 Протокол № _____ магнитопорошкового контроля сварных

соединений

Д.6 Протокол № _____ капиллярного контроля (цветной

дефектоскопии) сварных соединений, сварочных кромок, выборок дефектов сварных

швов и основного металла

Д.7 Протокол № _____ радиографического контроля сварных

соединений

Д.8 Протокол № _____ ультразвукового контроля сварных

соединений

Д.9 Протокол № _____ контроля твердости металла

Д.10 Протокол № _____ контроля стилоскопированием

сварных швов

Д.11 Акт № _____ на проведение термической обработки

сварного соединения

Библиография

|

СТАНДАРТ ОТКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА «ГАЗПРОМ»

|

СБОРКА, СВАРКА,

ТЕРМИЧЕСКАЯ ОБРАБОТКА И КОНТРОЛЬ КАЧЕСТВА

ПРИ РЕМОНТЕ И МОДЕРНИЗАЦИИ КОРПУСНОГО

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ОАО «ГАЗПРОМ»

|

Дата введения - 2009-03-26

1.1 Настоящий стандарт

распространяется на технологические процессы сборки, ручной и механизированной

дуговой сварки и термической обработки, а также на контроль качества сварных

соединений при ремонте и модернизации корпусного технологического оборудования

ОАО «Газпром» - стальных сосудов и аппаратов, работающих под давлением не более

16 МПа (160 кгс/см2) или без давления и при температуре стенки не

ниже минус 70°С.

Настоящий стандарт не распространяется на

сварку и сопутствующие ей технологические процессы при ремонте и модернизации:

- сосудов с толщиной стенки

более 120 мм;

- сосудов, работающих под

вакуумом с остаточным давлением ниже 665 Па (5 мм рт. ст.);

- сосудов, предназначенных для

транспортировки нефтяных и химических продуктов;

- баллонов для сжатых и

сжиженных газов;

- сосудов специального

назначения военного ведомства;

- трубчатых печей.

1.2 Настоящий стандарт

устанавливает требования к организации и проведению работ по сборке, сварке,

термической обработке и контролю качества при ремонте и модернизации корпусного

оборудования ОАО «Газпром».

1.3 Настоящий стандарт

предназначен для дочерних обществ ОАО «Газпром» и организаций, выполняющих

работы по проектированию, изготовлению, эксплуатации, ремонту и модернизации

корпусного оборудования ОАО «Газпром».

В настоящем стандарте использованы

нормативные ссылки на следующие стандарты:

ГОСТ 380-2005

Сталь углеродистая обыкновенного качества. Марки

ГОСТ

550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической

промышленности. Технические условия

ГОСТ

1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности

из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ

1577-93 Прокат толстолистовой и широкополосный из конструкционной

качественной стали. Технические условия

ГОСТ 2246-70

Проволока стальная сварочная. Технические условия

ГОСТ 2789-73

Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242-79

Соединения сварные. Методы контроля качества

ГОСТ

4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ

5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

5457-75 Ацетилен растворенный и газообразный технический. Технические

условия

ГОСТ

5520-79 Прокат листовой из углеродистой, низколегированной и легированной

стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ

5582-75 Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный.

Технические условия

ГОСТ

5583-78 (ИСО 2046-73) Кислород газообразный технический и медицинский.

Технические условия

ГОСТ

5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие

и жаропрочные. Марки

ГОСТ

6032-89 (ИСО 3651/1-76, ИСО 3651/2-76) Стали и сплавы коррозионно-стойкие.

Методы испытания на стойкость против межкристаллитной коррозии

ГОСТ

6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы

определения механических свойств

ГОСТ

7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и

жаропрочная. Технические условия

ГОСТ

7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ

8050-85 Двуокись углерода газообразная и жидкая. Технические условия.

ГОСТ

8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие

технические условия

ГОСТ

8731-74 Трубы стальные бесшовные горячедеформированные. Технические

требования

ГОСТ

8733-74 Трубы стальные бесшовные холоднодеформированные и

теплодеформированные. Технические требования

ГОСТ 8984-75

Силикагель-индикатор. Технические условия

ГОСТ

9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и

наплавки. Классификация и общие технические условия

ГОСТ

9467-75 Электроды покрытые металлические для ручной дуговой сварки

конструкционных и теплоустойчивых сталей. Типы

ГОСТ

9940-81 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали.

Технические условия

ГОСТ

9941-81 Трубы бесшовные холодно- и теплодеформированные из

коррозионно-стойкой стали. Технические условия

ГОСТ

10052-75 Электроды покрытые металлические для ручной дуговой сварки

высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157-79

Аргон газообразный и жидкий. Технические условия

ГОСТ 10543-98

Проволока стальная наплавочная. Технические условия

ГОСТ

11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми

углами. Основные типы, конструктивные элементы и размеры

ГОСТ

14637-89 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали

обыкновенного качества. Технические условия

ГОСТ

14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

15150-69 Машины, приборы и другие технические изделия. Исполнения для

различных климатических районов. Категории, условия эксплуатации, хранения и

транспортирования в части воздействия климатических факторов внешней среды

ГОСТ

16037-80 Соединения сварные стальных трубопроводов. Основные типы,

конструктивные элементы и размеры

ГОСТ

18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 18661-73

Сталь. Измерение твердости методом ударного отпечатка

ГОСТ

19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО

4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические

условия

ГОСТ 20072-74 Сталь

теплоустойчивая. Технические условия

ГОСТ

20448-90 Газы углеводородные сжиженные топливные для коммунально-бытового

потребления. Технические условия

ГОСТ

21014-88 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 21105-87

Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 22727-88

Прокат листовой. Методы ультразвукового контроля

ГОСТ

22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю

переносными твердомерами статического действия

ГОСТ

22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести

вдавливанием шара

ГОСТ

23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация

сварных соединений по результатам радиографического контроля

ГОСТ

23273-78 Металлы и сплавы. Измерение твердости методом упругого отскока

бойка (по Шору)

ГОСТ 23518-79

Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми

углами. Основные типы, конструктивные элементы и размеры

ГОСТ

23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 24297-87

Входной контроль продукции. Основные положения

ГОСТ

25054-81 Поковки из коррозионно-стойких сталей и сплавов. Общие технические

условия

ОСТ

24.201.03-90 Сосуды и аппараты стальные высокого давления. Общие

технические требования

ОСТ

26-5-99 Контроль неразрушающий. Цветной метод контроля сварных соединений,

наплавленного и основного металла

ОСТ 26-01-84-78 Швы сварных соединений

стальных сосудов и аппаратов, работающих под давлением. Методика

магнитопорошкового метода контроля

ОСТ

26-11-03-84 Швы сварных соединений сосудов и аппаратов, работающих под

давлением. Радиографический метод контроля

ОСТ 26

291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26-2044-83 Швы стыковых и угловых

сварных соединений сосудов и аппаратов, работающих под давлением. Методика

ультразвукового контроля

ОСТ 26.260.3-2001 Сварка в

химическом машиностроении. Основные положения

ОСТ 26.260.014-2001 Сосуды и аппараты,

работающие под давлением. Способы контроля герметичности

OCT 26.260.18-2004 Блоки технологические для газовой и нефтяной

промышленности. Общие технические условия

СТО

Газпром 2-3.5-046-2006 Порядок экспертизы технических условий на

оборудование и материалы, аттестации технологий и оценки готовности организаций

к выполнению работ по диагностике и ремонту объектов транспорта газа ОАО

«Газпром»

Примечание - При пользовании настоящим

стандартом целесообразно проверить действие ссылочных стандартов по соответствующим

указателям, составленным на 1 января текущего года, и информационным

указателям, опубликованным в текущем году. Если ссылочный документ заменен

(изменен), то при пользовании настоящим стандартом следует руководствоваться

замененным (измененным) стандартом. Если ссылочный документ отменен без замены,

то положение, в котором дана ссылка на него, применяется в части, не

затрагивающей эту ссылку.

В настоящем стандарте применены следующие

термины с соответствующими определениями:

3.1 выборка: Разделка дефектного участка основного

метала или сварного шва механическим способом с заданными размерами и

конфигурацией.

3.2 сосуд

(аппарат): Герметически закрытая

емкость, предназначенная для ведения химических, тепловых и других технологических

процессов, а также для хранения и транспортировки газообразных, жидких и других

веществ (границей сосуда (аппарата) являются входные и выходные штуцера).

3.3 элемент

сосуда (аппарата): Сборная единица,

предназначенная для выполнения одной из основных функций сосуда (аппарата).

3.4 дефект:

Несоответствие сосуда или его элемента

нормативным требованиям к качеству.

3.5 ремонт:

Восстановление поврежденных, изношенных

или пришедших в негодность по любой причине элементов сосуда с доведением их до

работоспособного состояния.

3.6 модернизация:

Переделка сосуда (аппарата) путем

частичной или полной замены внутренних устройств с целью совершенствования или

реализации новых технологических процессов.

3.7 внешняя характеристика: Выраженная графически зависимость

напряжения на выходных клеммах источника питания дуги от величины сварочного

тока.

3.8 механизированная

дуговая сварка: Дуговая

сварка, при которой подача плавящегося электрода или присадочного металла, или

относительное перемещение дуги и изделия выполняется с помощью механизмов.

3.9 полуавтомат

для дуговой сварки: Аппарат для

механизированной дуговой сварки, включающий горелку и механизм подачи сварочной

проволоки с ручным перемещением горелки.

3.10

прихватка: Короткий сварной шов

для фиксации взаимного расположения подлежащих сварке деталей.

3.11

выпуклость сварного шва: Выпуклость

шва, определяемая расстоянием между плоскостью, проходящей через видимые линии

границы сварного шва с основным металлом и поверхностью сварного шва,

измеренным в месте наибольшей выпуклости.

3.12

провар: Сплошная металлическая

связь между свариваемыми поверхностями основного металла, слоями и валиками

сварного шва.

3.13

валик: Металл сварного шва,

наплавленный или переплавленный за один проход.

3.14

слой сварного шва: Часть металла

сварного шва, которая состоит из одного или нескольких валиков, располагающихся

на одном уровне поперечного сечения шва.

3.15

корень шва: Часть сварного шва,

наиболее удаленная от его лицевой поверхности.

3.16

зона термического влияния при сварке: Участок основного металла, не подвергшийся расплавлению, структура и

свойства которого изменились в результате нагрева при сварке или наплавке.

3.17

прямая полярность: Полярность, при

которой электрод присоединяется к отрицательному полюсу источника питания дуги,

а объект сварки - к положительному.

3.18

обратная полярность: Полярность,

при которой электрод присоединяется к положительному полюсу источника питания

дуги, а объект сварки - к отрицательному.

3.19 высокотемпературный отпуск: Нагрев сварного соединения до

температуры, обеспечивающей снижение предела текучести до уровня, при котором

происходит полная или частичная релаксация остаточных напряжений.

В настоящем стандарте приняты следующие

обозначения и сокращения:

tCB - время сварки в

режиме работы источника питания дуги, мин;

tXX - время холостого

хода источника питания дуги, мин;

tП - время паузы в режиме работы источника питания дуги,

мин;

tЦ - время цикла tСВ + tХХ или tCB + tП, мин;

KCU, KCV - ударная

вязкость металла, определенная на образцах с U-образным надрезом (по Менаже) или с V-образным надрезом (по Шарпи), Дж/см2

(кгс·м/см2);

ДН - наружный

диаметр сосуда, аппарата, элемента, мм;

Д - внутренний диаметр сосуда,

аппарата, элемента, мм;

ДУ - условный

диаметр штуцера, элемента, мм;

S - толщина стенки сосуда,

аппарата, элемента, мм;

R - радиус кривизны детали в месте

сварки, мм;

l - расстояние между точками, элементами, мм;

С - прибавка на коррозию, мм;

С1 - глубина

дефекта, мм;

L - длина сварного шва, дефекта,

мм;

g - выпуклость сварного шва, мм;

е - ширина сварного шва, мм;

В - смещение кромок листов по

срединной поверхности, мм;

dЭЛ - диаметр электрода, мм;

Р - расчетное давление в

сосуде, аппарате, МПа (кгс/см2);

РПР - пробное

давление при гидравлическом испытании сосудов, аппаратов, МПа (кгс/см2);

[σ]20 -

допускаемое напряжение для материала при температуре 20°С, МПа (кгс/см2);

[σ]t -

допускаемое напряжение для материала при температуре t, МПа (кгс/см2);

VH - скорость нагрева

при термической обработке, °С/ч;

Ra, Rz - параметры шероховатости поверхности детали,

выборки;

РД - ручная дуговая сварка;

РАД - ручная аргонодуговая

сварка;

МП - механизированная сварка

плавящимся электродом;

РДН - ручная дуговая наплавка;

НАКС - Национальная ассоциация

контроля и сварки;

УКПГ - установка комплексной

подготовки газа;

КС - компрессорная станция;

МГ - магистральный

трубопровод;

ПХГ - подземное хранилище

газа;

ДКС - дожимная компрессорная

станция;

ГРС - газораспределительная

станция;

ЗСК - завод по стабилизации

конденсата;

ГПЗ - газоперерабатывающий

завод;

ПР(ПН)

- продолжительность работы (нагрузки)

источника питания дуги, %;

ПВ - продолжительность

включения источника питания дуги, %;

АЦ - аттестационный центр;

КСС - контрольное сварное

соединение;

ЦД - цветная дефектоскопия;

ВИК - визуальный и

измерительный контроль;

МПД - магнитопорошковая

дефектоскопия;

УЗК - ультразвуковой контроль;

РГК - радиографический

контроль.

5.1 Сосуды и аппараты,

составляющие корпусное технологическое оборудование, осуществляют различные

технологические процессы обработки газа и жидкостей, работают под избыточным

давлением до 16 МПа и поднадзорны Ростехнадзору как опасные технические

устройства.

Примечание - Перечень сосудов и аппаратов

приведен в 8.2.

5.2 В соответствии с

нормативными документами Ростехнадзора сосуды и аппараты периодически проходят

техническое освидетельствование, а значительная часть их после выработки

проектного ресурса подвергается экспертизе промышленной безопасности, по

результатам которой принимается решение о возможности продления срока службы.

Недопустимые дефекты и эксплуатационные повреждения, выявленные при этих

процедурах, устраняются в большинстве случаев с применением сварки и

сопутствующих ей процессов при ремонте.

5.3 Другим направлением в

применении сварки на сосудах и аппаратах является их модернизация, при которой

частично или полностью заменяется внутреннее или наружное оборудование с целью

улучшения показателей работы аппарата. При модернизации обычно имеет место

больший, чем при ремонте, объем сборочно-сварочных работ.

5.4 Сварочные работы на

сосудах и аппаратах, подлежащих ведению Ростехнадзора, должны выполняться

аттестованными сварщиками по аттестованной технологии с применением

аттестованных сварочных материалов и аттестованного сварочного оборудования,

при этом аттестация должна быть подтверждена документально. Основные материалы,

применяемые при ремонте и модернизации, должны выбираться из числа разрешенных

для данных условий эксплуатации.

5.5 Сварные соединения,

применяемые при модернизации, должны иметь регламентированный уровень

механических свойств:

- временного сопротивления

разрыву при температуре 20°С;

- минимального значения

ударной вязкости при температурах 20°С и ниже минус 20°С;

- минимального значения угла

изгиба;

- твердости (для

теплоустойчивых и высоколегированных аустенитных и аустенитно-ферритных

сталей).

Конструкция сварных соединений должна

предусматривать их выполнение с полным проваром, а расположение - учитывать

требования ОСТ 26

291 и Правил ПБ

03-576-03 [1]

и ПБ

03-584-03[2].

5.6 Дефекты основного металла

и сварных соединений сосудов и аппаратов разнообразны по виду, происхождению и

степени опасности. Наиболее опасными являются острые дефекты - трещины,

подрезы, непровары (несплавления), расположенные в сечении сварного соединения,

несплошности (расслоения) основного металла, образовавшиеся в результате

водородного коррозионного растрескивания. Способы устранения таких дефектов

сводятся в большинстве случаев к выборке их на определенную глубину и

последующей заварке с соблюдением необходимых требований. Дефекты округлой

формы (поры, шлаковые включения, коррозионные поражения) менее опасны и могут

быть устранены зачисткой, не выводящей толщину металла за пределы расчетной

величины, или допущены в пределах, разрешенных нормативными документами.

5.7 При модернизации

сосудов и аппаратов выполняются определенные виды работ, объем которых зависит

от цели модернизации, конструкции и сложности заменяемых и устанавливаемых

новых устройств. Эти работы, как и работы по устранению дефектов, сводятся к

выполнению в различных объемах и сочетаниях операций - подготовительных,

сборочных, сварочных, контрольных, термических.

5.8 Работы по ремонту и

модернизации сосудов и аппаратов выполняются с применением ручной дуговой

сварки покрытыми электродами, механизированной сварки плавящимся электродом в

среде активных защитных газов и газовых смесей, а также ручной аргонодуговой

сварки неплавящимся электродом. Сварка должна производиться в соответствии с

технологической документацией, разработанной с учетом требований настоящего

стандарта.

5.9 Выполненные сварные

соединения подвергаются контролю различными методами в соответствии с ОСТ 26

291 и Правилами ПБ

03-576-03 [1],

ПБ

03-584-03 [2].

В стандарте определены требования к выбору методов контроля для различных

сварных соединений сосудов и аппаратов и приведены условия, обеспечивающие

возможность более полного и точного выявления недопустимых дефектов. Для

каждого метода контроля приведены нормы оценки его результатов.

5.10 Ремонтное сварное соединение на

сосуде, термически обработанном при изготовлении, должно подвергнуться

термической обработке в большинстве случаев по режиму высокотемпературного

отпуска для снижения остаточных сварочных напряжений. В стандарте определены

обязательные условия выполнения местной термической обработки, ее режимы,

требования к подготовке и проведению.

6.1 Технология сварки,

применяемая при изготовлении, монтаже и ремонте сосудов и аппаратов, а также их

деталей и сборочных единиц, должна быть аттестована в соответствии с РД

03-615-03 [3]

и «Рекомендациями по применению РД

03-615-03» [4].

6.2 Аттестация технологии

сварки подразделяется на исследовательскую и производственную.

Исследовательскую аттестацию проводит

разработчик настоящего стандарта или другая организация по согласованию с ОАО

«Газпром».

Производственная аттестация проводится на

основании рекомендаций, выданных по результатам исследовательской аттестации.

6.3 Организация, занимающаяся

монтажом, ремонтом, модернизацией сосудов и аппаратов, должна провести

производственную аттестацию технологии сварки до начала ее применения с целью

проверки соответствия требованиям ПБ

03-576-03 [1],

ПБ

03-584-03 [2],

ОСТ 26

291 сварных соединений, выполненных по ней в конкретных условиях

производства.

6.4 Производственная

аттестация технологии сварки подразделяется на первичную, периодическую и

внеочередную.

6.4.1 Первичная

производственная аттестация технологии сварки проводится в тех случаях, когда

организация, занимающаяся изготовлением, монтажом, ремонтом, реконструкцией или

модернизацией сосудов и аппаратов, впервые применяет аттестуемую технологию в

своей организации или если в технологию внесены изменения, выходящие за пределы

области распространения.

Производственные технологии сварки,

предусмотренные действующей нормативной документацией и применяемые в

организации, занимающейся изготовлением, монтажом, ремонтом, реконструкцией или

модернизацией сосудов и аппаратов, считаются прошедшими первичную производственную

аттестацию и подлежат периодической аттестации.

6.4.2 Периодическую аттестацию

технологии сварки проводят каждые четыре года в случае, если

организация-заявитель постоянно применяет технологию, прошедшую первичную

аттестацию, при изготовлении, монтаже, ремонте, реконструкции или модернизации

сосудов и аппаратов, а также после перерыва в применении данной технологии

свыше одного года.

6.4.3 Внеочередная производственная

аттестация проводится по требованию территориальных органов Ростехнадзора, если

организация, занимающаяся изготовлением, монтажом, ремонтом, реконструкцией или

модернизацией сосудов и аппаратов, не выполняет требования нормативных

документов в части обеспечения промышленной безопасности.

6.5 Производственная

аттестация проводится аттестационным центром по программе, составляемой им

совместно с ремонтной (монтажной) организацией.

6.6 Производственная

аттестация технологии сварки проводится путем выполнения в производственных

условиях КСС, однотипных производственным соединениям.

Группы однотипных сварных соединений

приведены в приложении

А.

6.7 Сварку КСС должны

выполнять сварщики ремонтной (монтажной) организации, аттестованные в

соответствии с ПБ

03-273-99 [5]

и РД

03-495-02 [6].

6.8 Изготовленные КСС должны

пройти контроль визуальный, измерительный и неразрушающими физическими

методами. При положительных результатах этого контроля проводятся механические

испытания образцов, изготовленных из КСС, для определения механических свойств,

а также испытание на стойкость против межкристаллитной коррозии и

металлографические исследования сварных соединений, если это предусмотрено

программой производственной аттестации.

6.9 Результаты контроля и

испытаний по 6.8 должны соответствовать требованиям разделов

11 и 15 настоящего

стандарта.

6.10 По результатам

производственной аттестации аттестационный центр составляет заключение о

готовности организации к использованию данной технологии с указанием области ее

распространения.

6.11 Заключение передается в

НАКС для экспертизы и оформления свидетельства о производственной аттестации

технологии сварки в соответствии с требованиями РД

03-615-03 [3],

которое выдается организации-заявителю.

7.1 К производству сварочных

работ при ремонте сосудов и аппаратов допускаются сварщики, аттестованные в

соответствии с ПБ

03-273-99 [5]

и имеющие удостоверение установленной формы.

7.2 Сварщики могут производить

сварочные работы только тех видов, которые указаны в их удостоверениях.

7.3 Независимо от наличия

удостоверения (после аттестации) сварщик перед допуском к ремонтной сварке

сосудов и аппаратов, работающих под давлением, должен пройти проверку путем

сварки допускного сварного соединения в случае, если он:

- впервые приступает к работе

в данной организации (монтажном или ремонтном участке);

- имел перерыв в течение 6

месяцев в выполнении сварных соединений однотипных ремонтному сварному

соединению, которое предстоит сваривать;

- был временно отстранен от

работы за нарушение технологии сварки или повторяющееся неудовлетворительное

качество выполненных им производственных сварных соединений.

7.4 Допускное сварное

соединение должно быть однотипным относительно производственного ремонтного

сварного соединения, к сварке которого должен быть допущен сварщик.

7.5 Допускные сварные

соединения должны быть выполнены сварщиком на том же сварочном оборудовании,

что и производственные сварные соединения.

7.6 Допускное сварное

соединение подвергается:

- визуальному осмотру и обмеру,

при котором сварной шов должен удовлетворять требованиям раздела 15

настоящего стандарта;

- ультразвуковому или

радиографическому контролю в соответствии с требованиями раздела 15

настоящего стандарта.

7.7 Если стык по визуальному

осмотру и обмеру, ультразвуковому или радиографическому контролю не удовлетворяет

требованиям раздела 15

настоящего стандарта, то производится сварка и повторный контроль двух других

допускных стыков; в случае получения при повторном контроле

неудовлетворительных результатов хотя бы на одном из стыков бригада или

отдельный сварщик признаются не выдержавшими испытание и должны пройти

переподготовку.

Оборудование, применяемое для ведения

технологических процессов обработки природного газа, подготовки его к

транспорту и для переработки на газоперерабатывающих заводах, относится к

технологическому оборудованию. Технологическое оборудование является корпусным,

включает в себя сосуды и аппараты, состоящие из корпуса с внутренними и

наружными устройствами, обеспечивающими протекание необходимых процессов в

различных газовых и жидких средах.

Сосуды и аппараты могут входить в состав

оборудования технологических блоков, проектируемых и изготавливаемых в

соответствии с ОСТ

26.260.18 для объектов газовой и нефтяной промышленности.

Корпусное технологическое оборудование

как в виде отдельных сосудов и аппаратов, так и в составе технологических

блоков эксплуатируется в основном на таких объектах, как:

- промысловые установки

комплексной подготовки газа к транспорту (УКПГ);

- компрессорные станции (КС)

магистральных газопроводов (МГ) и подземных хранилищ газа (ПХГ), дожимные

компрессорные станции (ДКС);

- газораспределительные

станции (ГРС);

- заводы по стабилизации

конденсата (ЗСК);

- газоперерабатывающие заводы

(ГПЗ).

8.2 Основные виды сосудов и аппаратов

В обработке природного газа применяются

следующие основные виды сосудов и аппаратов:

а) сепараторы;

б) пылеуловители;

в) фильтры-сепараторы;

г) фильтры жидкостные;

д) фильтры угольные;

е) разделители жидкостей;

ж) дегазаторы жидкостей;

з) абсорберы;

и) деэтанизаторы, дебутанизаторы,

стабилизаторы;

к) десорберы, выпарные колонны;

л) блоки огневой регенерации;

м) подогреватели газа с промежуточным

теплоносителем;

н) теплообменная аппаратура;

п) адсорберы;

р) вертикально-цилиндрические трубчатые

печи (змеевики);

с) аппараты емкостные.

8.3.1 Конструктивные

особенности сосудов и аппаратов определяются их назначением, протекающими в них

процессами и условиями их осуществления.

8.3.2 Сосуды и аппараты могут

быть горизонтальными и вертикальными, размерные характеристики большинства из

них находятся в следующих пределах, мм:

- длина 2000-20000;

- высота 2800-50000;

- диаметр внутренний 200-4500;

- толщина стенки 8-120 в

зависимости от давления и диаметра аппарата.

8.3.3 Очистка газа от

капельной жидкости и механических примесей обеспечивается внутренними

устройствами специальных конструкций: узлами входа газа, циклонами,

прямоточными центробежными элементами, сепарационными сетчатыми насадками,

сетчатыми коагуляторами - в сепараторах и пылеуловителях, фильтрующими патронами

и сетчатыми насадками или сепарационными элементами - в фильтрах-сепараторах.

8.3.4 Осушка газа выполняется

жидкими сорбентами (гликолями) в абсорберах, имеющих внутренние устройства для

сепарации и равномерного распределения газа и жидкости по сечению аппарата и

обеспечения их контакта в специальных насадках, либо твердыми сорбентами

(цеолитами, силикагелем) в адсорберах.

8.3.5 Восстановление рабочих

свойств гликолей (регенерация) путем извлечения из них влаги и примесей,

поглощенных при осушке газа, производится в аппаратах колонного типа -

десорберах и колоннах блоков огневой регенерации, имеющих десятки массообменных

тарелок различных конструкций и распределители жидкости. Колонными аппаратами с

массообменными тарелками являются и деэтанизаторы, дебутанизаторы,

стабилизаторы, предназначенные для стабилизации газового конденсата и выделения

из него газов стабилизации (этана, бутана и др.).

8.3.6 Разделение

нерастворяющихся жидкостей, разгазирование их выполняется горизонтальными

аппаратами - разделителями и дегазаторами жидкостей. Внутренние устройства этих

аппаратов - узлы входа смеси, насадки, перегородки, образующие отсеки и камеры,

отбойники сетчатые в штуцерах выхода газа.

8.3.7 Защита измерительной,

регулирующей арматуры и насосного оборудования от механических примесей,

попадающих в жидкость при ее движении по трубопроводам технологических

установок, обеспечивается жидкостными фильтрами с сетчатыми фильтрующими

элементами и перегородками, разделяющими внутренний объем фильтра на отсеки. Для

очистки гликолей, метанола от продуктов разложения при их регенерации и тяжелых

углеводородов применяются угольные фильтры с активированным углем в кассетах

или на специальных насадках.

8.3.8 В теплообменной

аппаратуре осуществляется теплообмен между технологическими средами,

заключенными в отдельные элементы аппарата, - трубный пучок и межтрубное

пространство. Среды - природный газ, газовый конденсат, фракции углеводородов,

гликоли и др.

8.3.9 Аппараты емкостные

предназначены для приема и хранения жидких сред на объектах газовой и нефтяной

промышленности. Емкости бывают наземные и подземные, горизонтальные и

вертикальные, разных объемов и конструкций.

8.3.10 В зависимости от

назначения и конструкции сосудов и аппаратов применяются вспомогательные

элементы для установки и крепления основных устройств - тарелки, решетки,

опорные элементы и др., а также внутренние трубопроводы для сообщения различных

объемов между собой.

8.4.1 Основными показателями

условий эксплуатации сосудов и аппаратов являются:

- давление рабочее;

- температура рабочая;

- минимальная допустимая

температура стенки аппарата, находящегося под давлением;

- среда рабочая;

- место установки.

8.4.2 Рабочее давление в

сосудах и аппаратах различно в зависимости от их назначения. Верхний предел

рабочего давления в сепараторах, пылеуловителях, теплообменниках, фильтрах

жидкостных, разделителях жидкости, абсорберах достигает 10-15 МПа, в

дегазаторах жидкости, адсорберах, деэтанизаторах, фильтрах угольных, емкостях -

4-6 МПа, в десорберах, колоннах блоков регенерации - 0,125 МПа. От величины

рабочего давления и диаметра аппарата зависит толщина стенки его корпуса.

8.4.3 Рабочая температура

влияет на величину допускаемого напряжения, принимаемого в прочностных

расчетах. Верхний предел рабочей температуры определяется процессами,

протекающими в сосудах, аппаратах или в их отдельных элементах. Величина его

составляет 50-80°С для пылеуловителей, фильтров-сепараторов, абсорберов;

110-250°С для фильтров, разделителей и дегазаторов жидкостей, сепараторов,

блоков огневой регенерации, теплообменной аппаратуры; 300-350°С для адсорберов,

десорберов, деэтанизаторов, стабилизаторов и емкостей. Наиболее высокая

температура 500-600°С в змеевиках трубчатых печей для нагрева различных

газообразных и жидких сред. Нижний предел рабочей температуры для большинства

аппаратов определяется внешней средой и составляет минус 30°С - минус 60°С.

8.4.4 Минимальная допустимая

температура стенки аппарата, находящегося под давлением, должна учитываться при

выборе основных и сварочных материалов. При этой температуре ударная вязкость

основного металла (сталь углеродистая, низколегированная) и металла сварного

шва должна соответствовать требованиям ГОСТ

14637, ГОСТ

5520, ОСТ 26

291.

Для аппаратов, устанавливаемых на

открытой площадке или в неотапливаемом помещении (категория размещения 1 по ГОСТ

15150), за минимальную допустимую температуру стенки аппарата принимается

абсолютная минимальная температура наружного воздуха данного района (СНиП 23-01-99 [7]),

если температура стенки аппарата, находящегося под давлением, может стать

отрицательной от воздействия окружающего воздуха. Если эта температура стенки

остается положительной, за минимальную допустимую температуру стенки аппарата,

находящегося под давлением, принимается средняя температура воздуха наиболее

холодной пятидневки данного района (СНиП 23-01-99 [7]).

Сосуды и аппараты, применяемые в

обработке газа, изготавливаются и эксплуатируются в двух климатических

исполнениях - на минимальную допустимую температуру стенки аппарата,

находящегося под давлением, минус 40°С и минус 60°С.

8.4.5 В состав рабочей среды

входят в различных комбинациях природный газ, углеводородный конденсат,

метанол, гликоли, механические примеси, пластовая вода, в некоторых случаях

жидкие нефтепродукты и др. Рабочая среда влияет на выбор материалов для

корпусов и внутренних устройств сосудов и аппаратов, т.к. вызывает коррозионные

разрушения различных видов. При равномерной общей коррозии потери металла

учитываются прибавкой на коррозию к расчетной величине живого сечения элемента.

Прибавка на коррозию обеспечивает работу аппарата в течение расчетного срока

службы и составляет обычно 3-5 мм.

Особым случаем является наличие в рабочей

среде сероводородсодержащих газов, вызывающих коррозионное растрескивание

металла. Сосуды и аппараты, работающие в таких условиях, должны проектироваться

и изготавливаться в соответствии с СТО

00220575.063-2005 [54].

8.4.6 Местом установки сосудов

и аппаратов на весь период эксплуатации может быть отапливаемое помещение или

открытая площадка.

8.4.7 Нормативная

документация, регламентирующая вопросы проектирования, изготовления, контроля,

испытаний сосудов и аппаратов, различна для разных условий их эксплуатации.

На сосуды и аппараты, работающие под

давлением не более 16 МПа при температуре стенки не ниже минус 70°С,

распространяется действие ОСТ 26

291 и Правил ПБ

03-584-03 [2].

Для рабочего давления свыше 10 до 130 МПа

и температуры стенки не ниже минус 40°С и не выше 525°С действует ОСТ

24.201.03, устанавливающий требования к сосудам и аппаратам с корпусами в

кованом, кованосварном, многослойном рулонированном, вальцованосварном и

штампосварном исполнениях.

Все указанные стандарты разработаны с

учетом требований Правил ПБ

03-576-03 [1].

9.1.1 Для изготовления деталей

и узлов при ремонте и реконструкции сосудов и аппаратов должны применяться

основные материалы, предусмотренные конструкторской документацией на аппарат и

указанные в его паспорте.

9.1.2 При отсутствии

необходимой стали допускается применение других материалов, выбираемых с учетом

условий эксплуатации (расчетного давления, минимальной отрицательной и

максимальной расчетной температуры стенки, состава и характера среды -

коррозионной активности, взрывоопасности, токсичности). Замена должна быть

согласована с разработчиком технического проекта.

9.1.3 Требования к основным

материалам, их пределы применения, назначение, условия применения, виды

испытаний должны удовлетворять требованиям обязательного приложения Б (таблицы Б.1; Б.2; Б.3).

9.1.4 Листовой прокат

применяется для ремонта и модернизации элементов корпуса, плоских фланцев,

внутренних устройств и других деталей.

Трубы применяются для ремонта и

модернизации элементов корпуса, патрубков штуцеров и люков, змеевиков трубчатых

печей, внутренних устройств и других деталей.

Поковки применяются для ремонта и

модернизации фланцев, патрубков штуцеров и люков и других деталей.

9.1.5 Элементы, привариваемые

непосредственно к корпусу сосуда изнутри или снаружи (элементы корпуса сосуда,

лапы, цилиндрические опоры, опорные кольца под тарелки и другие внутренние

устройства), должны изготавливаться из материалов того же структурного класса,

что и корпус, если в технической документации на сосуд нет соответствующего

обоснования применения материалов разных структурных классов.

9.1.6 Качество и свойства

основных материалов, применяемых при ремонте и модернизации, должны

удовлетворять требованиям соответствующих стандартов и технических условий и

подтверждаться сертификатами поставщиков. При отсутствии или неполноте

сертификата или маркировки организация, выполняющая ремонт, должна провести все

необходимые испытания, предусмотренные стандартами или техническими условиями

на материал, с оформлением их результатов протоколом, дополняющим или

заменяющим сертификат поставщика материала. В сертификате должен быть указан

режим термообработки.

9.1.7 Требования к материалам,

применяемым для ремонта и модернизации основных элементов оборудования,

работающего под давлением до 16 МПа в средах, не вызывающих коррозионное

растрескивание, должны соответствовать требованиям ОСТ 26

291.

9.1.8 Выбор материалов,

специальные требования к конструкции, объему и методам контроля элементов

сосудов, подлежащих ремонту или модернизации и работающих в

сероводородсодержащих средах, вызывающих коррозионное растрескивание, должны

рассматриваться в каждом конкретном случае.

9.1.9 Применение импортных

материалов и изделий допускается, если характеристики этих материалов

соответствуют требованиям отечественных стандартов, что должно быть

подтверждено заключением специализированной научно-исследовательской

организацией.

9.2.1 Сварочные материалы,

используемые для ремонта и модернизации сосудов и аппаратов с применением

ручной дуговой сварки, механизированной сварки в защитных газах и ручной

аргонодуговой сварки представлены в обязательном приложении В (таблицы

В.1; В.2;

В.3;

В.4;

В.5).

9.2.2 Для механизированной

сварки плавящимся электродом в среде активных газов и газовых смесях

применяется сварочная двуокись углерода СO2 по ГОСТ 8050.

Допускается применение пищевой двуокиси углерода по ГОСТ 8050

с чистотой не ниже 98,8 % при взятии пробы из вертикально расположенного

баллона. Перед использованием пищевой двуокиси углерода следует дать ей

отстояться в перевернутом баллоне в течение 10-15 мин, а затем через открытый

вентиль выпустить воду за 8-10 с.

Пищевую двуокись углерода рекомендуется

пропускать через осушитель. Силикагель по ГОСТ 8984, заполняющий

осушитель, должен периодически (не реже одного раза в неделю) прокаливаться при

температуре 250°С в течение двух-трех часов.

Применять для сварки двуокись углерода

техническую запрещается.

9.2.3 Для получения смесей

защитных газов используется аргон по ГОСТ 10157 и

двуокись углерода.

9.2.4 Для ручной аргонодуговой

сварки применяется аргон по ГОСТ 10157. В

качестве неплавящегося электрода применяются лантанированные и иттрированные

вольфрамовые электроды по ГОСТ

23949. Кроме них могут применяться неплавящиеся электроды зарубежного

производства по AWS А 5.12 [8].

9.2.5 Применение сварочных

материалов, не указанных в настоящем разделе, может быть допущено по

согласованию с разработчиком настоящего СТО.

9.2.6 Сварочные материалы

должны удовлетворять требованиям стандартов или технических условий. Качество и

характеристики сварочных материалов подтверждаются в соответствующих

сертификатах. При отсутствии сертификата сварочные материалы необходимо

проверять на соответствие требованиям стандартов или технических условий.

9.2.7 Сварочные материалы (электроды,

сварочная проволока, вольфрамовые прутки, защитный газ), применяемые при

ремонте и модернизации сосудов и аппаратов, должны быть аттестованы в

соответствии с РД

03-613-03 [9],

«Рекомендациями по применению РД

03-613-03» [10]

и иметь «Свидетельство об аттестации сварочных материалов».

Сварочные материалы, не

регламентированные к применению настоящим стандартом, должны пройти экспертизу

ТУ и квалификационные испытания в соответствии с требованиями СТО

Газпром 2-3.5-046.

10.1.1 При ремонте и

модернизации сосудов и аппаратов в условиях монтажной площадки применяются

следующие виды сварки:

- ручная дуговая сварка

(наплавка) покрытыми электродами;

- механизированная сварка

плавящимся электродом в среде активных газов (СO2) и в

газовых смесях;

- ручная аргонодуговая сварка

неплавящимся электродом.

10.1.2 Для выполнения

указанных видов сварки необходимо следующее сварочное оборудование:

- источники питания дуги;

- полуавтомат для

механизированной сварки плавящимся электродом.

Кроме сварочного оборудования, необходим

соответствующий инструмент - электрододержатели для ручной дуговой сварки,

горелки для аргонодуговой сварки и механизированной сварки плавящимся электродом,

а также электрические провода, баллоны с инертным и активным защитными газами и

др.

10.1.3 В соответствии с ГОСТ

15150 сварочное оборудование изготавливают в следующих климатических

исполнениях:

- У - для макроклиматических

районов с умеренным климатом;

- УХЛ - для макроклиматических

районов с умеренным и холодным климатом;

- Т - для макроклиматических районов как

с сухим, так и с влажным тропическим климатом.

Эти буквенные обозначения исполнений

ставятся в конце марки сварочного оборудования.

В зависимости от места размещения при

эксплуатации сварочное оборудование изготавливают в соответствии с ГОСТ

15150 по следующим категориям размещения:

1 - на открытом воздухе;

2 - под навесом или в

помещениях (палатках, кузовах, прицепах), где имеется сравнительно свободный

доступ наружного воздуха при защите от прямого воздействия солнечного излучения

и атмосферных осадков;

3 - в закрытых помещениях с

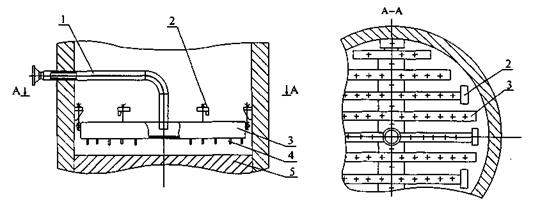

естественной вентиляцией без искусственно регулируемых климатических условий,

где колебания температуры и влажности воздуха и воздействие песка и пыли

существенно меньше, чем на открытом воздухе;

4 - в помещениях с

искусственно регулируемыми климатическими условиями, например в закрытых

отапливаемых или охлаждаемых и вентилируемых производственных помещениях;

5 - в помещениях с повышенной

влажностью.

Цифра, соответствующая категории

размещения, ставится в марке сварочного оборудования после букв, обозначающих

климатическое исполнение.

Сварочное оборудование должно

соответствовать требованиям ОАО «Газпром».

10.1.4 Сварочное оборудования работает в

условиях чередования периодов включения и отключения нагрузки. Такой режим

характеризуется относительной продолжительностью работы ПР (или нагрузки

ПН) или относительной продолжительностью включения ПВ.

|

|

(1)

|

|

|

(2)

|

где

tCB - время сварки, мин;

tХХ -

время холостого хода, мин;

tП -

время паузы, мин.

Суммарное время tCB + tХХ или tCB +

tП

составляет время цикла tЦ, которое обычно принимается 5 мин для ручной дуговой

и механизированной сварки и 10 мин для автоматической сварки. Величину ПР или

ПВ указывают в паспорте источника питания дуги, полуавтомата (обычно 60 % - 65

%), автомата (обычно 100 %), при этих условиях величина сварочного тока IСВ

считается номинальной, при которой источник питания или аппарат работает без

перегрева. Если требуется применить сварочный ток больше номинального,

необходимо уменьшить величину ПР (ПВ) и наоборот, при увеличении ПР (ПВ)

необходимо уменьшить величину сварочного тока.

10.2.1 Для сварки при ремонте

и модернизации сосудов и аппаратов должны применяться, как правило, источники

питания дуги постоянного тока (выпрямители), обеспечивающие по сравнению с

переменным током более устойчивое горение дуги, возможность применения

электродов с основным покрытием и соответственно более высокое качество сварных

соединений.

10.2.2 Источники питания

должны иметь внешние характеристики следующих видов:

- крутопадающую - для ручной

дуговой сварки покрытыми электродами и для ручной аргонодуговой сварки

неплавящимся электродом;

- пологопадающую, жесткую или

возрастающую - для механизированной сварки плавящимся электродом в среде

активных газов (СO2) и в газовых смесях. Такой вид в наибольшей степени

обеспечивает саморегулирование дуги при механизированной сварке полуавтоматами

с постоянной скоростью подачи электродной проволоки.

Внешняя характеристика - выраженная

графически зависимость напряжения на выходных клеммах источника от величины

сварочного тока. Вид внешней характеристики зависит от величины и скорости

изменения напряжения при изменении тока:

- крутопадающая - быстрое

уменьшение напряжения при увеличении тока;

- пологопадающая - медленное

уменьшение напряжения при увеличении тока;

- жесткая - напряжение не

меняется при изменении тока;

- возрастающая - напряжение

растет с увеличением тока.

Вид внешней характеристики указывается в

паспортных данных источника питания тока и является одним из важнейших

параметров, учитываемых при его выборе.

10.2.3 Напряжение холостого

хода источника питания дуги должно быть достаточным для быстрого и легкого

зажигания дуги и в то же время быть безопасным для сварщика. Для источников

переменного тока установлена максимальная величина напряжения холостого хода не

более 80 В, для источников постоянного тока - не более 100 В. Напряжение

холостого хода указывается в паспортных данных источника.

10.2.4 Источник питания дуги

должен ограничивать силу тока короткого замыкания величиной 1,25-2 значений

рабочего тока.

10.2.5 Время восстановления

напряжения от нуля при коротком замыкании до зажигания дуги должно быть не

более 0,03-0,05 с, что обеспечивает необходимую устойчивость горения дуги.

10.2.6 Источник питания дуги

должен иметь устройство для регулирования величины сварочного тока.

10.2.7 Источник питания дуги

должен быть укомплектован электроизмерительными приборами (амперметром и

вольтметром) для правильной установки и контроля режима сварки. Приборы должны

проходить метрологическую поверку в установленном порядке.

10.3.1 Полуавтомат

осуществляет подачу сварочной проволоки для механизированной сварки плавящимся

электродом в среде активных газов (СO2) и в газовых смесях.

10.3.2 Основными элементами

полуавтомата является сварочная горелка, механизм подачи электродной проволоки,

газовая аппаратура, гибкие шланги. В комплект газовой аппаратуры входят

баллоны, редукторы, осушители и подогреватели газа, расходомеры и газовые

клапаны. Источник питания дуги может входить в комплект оборудования или

поставляется отдельно.

10.3.3 Механизм подачи должен

обеспечивать стабильность процесса подачи электродной проволоки и иметь

устройство для плавного или плавноступенчатого регулирования скорости подачи.

10.3.4 Механизм подачи должен

обеспечивать возможность применения электродной проволоки разных диаметров.

10.3.5 Шланг подачи проволоки

должен иметь направляющий канал в виде упругой пружины для предупреждения

смятия и торможения проволоки при ее проталкивании к горелке.

10.3.6 Габаритные размеры

полуавтомата должны обеспечивать возможность загрузки его внутрь сосуда через

люк диаметром 450 мм.

10.4.1 Сварочное оборудование

должно быть аттестовано в соответствии с РД

03-614-03 [11]»

и «Рекомендациями по применению РД

03-614-03» [12].

10.4.2 Аттестации подлежит

сварочное оборудование потребителя, используемое при изготовлении, монтаже,

ремонте и реконструкции технических устройств, применяемых на опасных

производственных объектах.

10.4.3 Аттестацию сварочного оборудования

выполняют аттестационные центры (АЦ), имеющие необходимое испытательное

оборудование, аттестованных специалистов сварочного производства и прошедшие

аккредитацию в Национальной ассоциации контроля и сварки (НАКС).

10.4.4 Аттестация сварочного оборудования

подразделяется на первичную, периодическую, дополнительную и внеочередную.

10.4.5 Первичной аттестации

подлежит ранее не аттестованное сварочное оборудование и сварочное оборудование

импортного производства.

10.4.6 Периодическая

аттестация у потребителя сварочного оборудования осуществляется каждые 3 года

на основании заявки, представляемой потребителем в аттестационный центр до

выработки срока эксплуатации, установленного технической документацией.

10.4.7 Аттестационный центр

может провести аттестацию на двух или более образцах сварочного оборудования (5

% от партии), выбранных из партии аттестуемого оборудования, при условии, что

оно проходило ежегодную диагностику и плановые регламентные проверки и если за

период работы на объектах, подконтрольных Ростехнадзору, отсутствовали

рекламации по качеству сварки с использованием этого сварочного оборудования.

10.4.8 Дополнительная

аттестация сварочного оборудования, прошедшего первичную аттестацию,

осуществляется в случаях:

- расширения области применения

на другие группы технических устройств для опасных производственных объектов;

- расширения области

применения для других способов сварки;

- изменения нормативных

документов, связанных с дополнительными требованиями к применяемому сварочному

оборудованию.

По результатам дополнительной аттестации

выдается новое Свидетельство об аттестации сроком на 3 года.

10.4.9 Внеочередная аттестация

проводится по решению территориальных органов Ростехнадзора в следующих

случаях:

- повторяющегося

неудовлетворительного качества выполняемых данным сварочным оборудованием

сварных соединений;

- изменения рабочих параметров

оборудования при эксплуатации более чем на 10 % от номинальных значений;

- после капитального ремонта

сварочного оборудования;

- после простоя его в течение

одного года без проведения плановых работ по диагностированию;

- после изменения конструкции

оборудования, придавшего ему новые сварочно-технологические свойства.

10.4.10 Для проведения

аттестации сварочного оборудования заказчик (потребитель сварочного

оборудования) представляет в АЦ:

- заявку по определенной

форме;

- паспорт данной единицы

оборудования организации-изготовителя;

- сертификат соответствия

Российской Федерации или его заверенные копии;

- данные по условиям

эксплуатации сварочного оборудования;

- аттестат соответствия на тип

сварочного оборудования, выданный головным институтом отрасли (при наличии).

На основании заявки АЦ разрабатывает

программу испытаний сварочного оборудования, которая согласовывается с

заказчиком и представителем Ростехнадзора.

10.4.11 Аттестация сварочного

оборудования производится путем установления соответствия фактических

параметров оборудования с параметрами, приведенными в паспорте

организации-изготовителя, а также проверки качества контрольных сварных

соединений (КСС) при проведении практических испытаний в соответствии с

требованиями нормативной документации, используемой при проведении сварочных

работ на опасных производственных объектах.

10.4.12 Процедура аттестации

сварочного оборудования включает в себя проведение специальных и практических

испытаний. Эти испытания проводят в АЦ или у заказчика. Место проведения

аттестации определяет комиссия АЦ на основании изучения материалов заявки.

10.4.13 Специальные испытания

заключаются в проверке соответствия сварочного оборудования паспортным данным и

требованиям нормативной документации в соответствии с группой технических

устройств и состоит из трех этапов.

10.4.14 Практические испытания

сварочного оборудования заключаются в оценке показателей сварочных свойств сварочного

оборудования и проводятся на КСС для определенного вида сварки с оценкой

качества КСС методом неразрушающего контроля.

При отсутствии рекламаций по качеству

сварных соединений, выполненных аттестуемым оборудованием в производственных

условиях, аттестационная комиссия может заменить практические испытания при

периодической аттестации документированным подтверждением о качестве сварки за

6 месяцев, предшествующих аттестации.

10.4.15 Результаты аттестации

оформляются Протоколом аттестации, который АЦ передает для экспертизы в НАКС.

При положительном заключении экспертизы НАКС выдает заявителю «Свидетельство об

аттестации сварочного оборудования» сроком на 3 года.

10.4.16 Сварочное

оборудование, не регламентированное к применению настоящим стандартом, должно

пройти экспертизу технических условий и квалификационные испытания в

соответствии с требованиями СТО

Газпром 2-3.5-046.

11 Требования к

конструкции сварных соединений и их расположению

11.1.1 Механические свойства сварных

соединений должны быть не ниже норм, указанных в таблице 1.

Таблица 1 - Минимальные нормы механических свойств сварных

соединений

|

Механические

свойства

|

Для

углеродистых сталей марок Ст3пс, Ст3сп, 10, 20, 20К, 20ЮЧ

|

Для

низколегированных марганцовистых и марганцево-кремнистых сталей марок 16ГС,

17ГС, 10Г2, 09Г2С

|

Для

хромистых, хромомолибденовых и хромованадиево-вольфрамовых сталей марок 15ХМ,

12Х1МФ, 15Х5М

|

Для

аустенитных сталей марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 08Х17Н15М3Т

|

|

Временное

сопротивление разрыву при температуре 20°С

|

Не ниже

нижнего значения временного сопротивления разрыву основного металла по

стандарту или техническим условиям для данной марки стали

|

|

Минимальное

значение ударной вязкости, Дж/см2 (кгс·м/см2):

|

|

|

|

|

|

а) при

температуре 20°С

|

|

|

|

|

|

- на образцах KCV

|

35

(3,5)

|

35

(3,5)

|

35

(3,5)

|

-

|

|

- на образцах KCU

|

50

(5,0)

|

50

(5,0)

|

50

(5,0)

|

-

|

|

б) при

температуре ниже минус 20°С

|

|

|

|

|

|

- на образцах KCV

|

20

(2,0)

|

20

(2,0)

|

20

(2,0)

|

-

|

|

- на образцах KCU

|

30

(3,0)

|

30

(3,0)

|

30

(3,0)

|

-

|

|

Минимальное

значение угла изгиба, град.:

|

|

|

|

|

|

- при толщине не более 20 мм

|

100

|

80

|

50

|

100

|

|

- при толщине более 20 мм

|

100

|

60

|

40

|

100

|

|

Твердость

металла шва сварных соединений, НВ, не более

|

-

|

-

|

240

|

200

|

|

Просвет между

сжимаемыми поверхностями при сплющивании стыковых соединений труб

|

Не ниже норм,

установленных нормативно-технической документацией на трубы

|

|

Примечания

1 Показатели механических свойств сварных соединений по временному

сопротивлению разрыву и углу изгиба определяются как среднеарифметическое от

результатов испытаний отдельных образцов. Общий результат считается

неудовлетворительным, если хотя бы один из образцов показал значение

временного сопротивления разрыву более чем на 7 % и угла изгиба более чем на

10 % ниже норм, указанных в таблице 9. При испытании на ударный изгиб

результат считается неудовлетворительным, если хотя бы один из образцов

показал значение ниже норм, указанных в таблице

9.

Допускается на одном образце (KCU) при температурах минус 40°С и ниже получение значения

ударной вязкости не менее 25 Дж/см2 (2,5 кгс·м/см2).

2 Виды испытаний и гарантированные нормы механических свойств по

временному сопротивлению разрыву и ударной вязкости стыковых сварных

соединений типа «лист+поковка», «лист+литье», «поковка+поковка»

«поковка+труба», «поковка+сортовой прокат» должны соответствовать

требованиям, предъявляемым к материалу с более низкими показателями

механических свойств.

Контроль механических свойств, а также металлографическое исследование

или испытание на стойкость против межкристаллитной коррозии образцов этих

соединений предусматриваются разработчиком технической документации.

Для сварных соединений типа «лист+поковка», «лист+литье»,

«поковка+поковка», «поковка+труба», «поковка+сортовой прокат» значение угла

изгиба должно быть не менее:

70° - для углеродистых сталей и сталей аустенитного класса;

50° - для низколегированных марганцовистых и марганцевокремнистых

сталей;

30° - для низколегированных и среднелегированных (хромистых и

хромомолибденовых) сталей.

3 Твердость металла шва сварных соединений из стали

марки 12ХМ, выполненных ручной электродуговой сваркой ванадийсодержащими

электродами, должна быть не более 260 НВ при условии, что относительное

удлинение металла шва будет не менее 18 %. Твердость металла шва сварных соединений из стали марки

15Х5МУ должна быть не более 270 НВ.

|

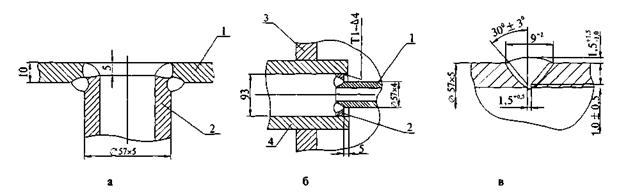

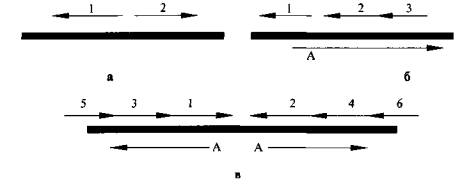

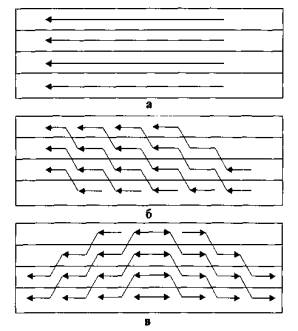

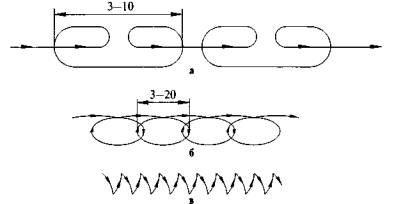

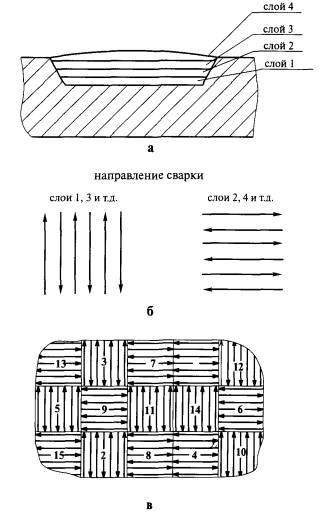

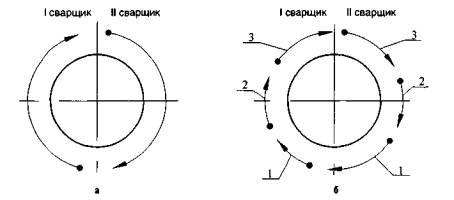

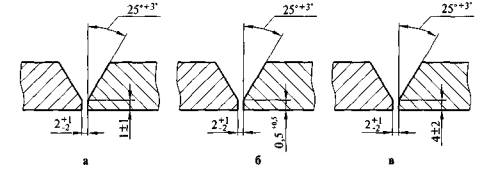

11.1.2

Ремонтные сварные соединения сосудов и аппаратов должны быть стыковыми.

Тавровые и угловые сварные соединения применяются для приварки патрубков люков

и штуцеров, фланцев, трубных решеток, плоских днищ. Нахлесточные сварные

соединения применяются для приварки к корпусу укрепляющих колец, опорных элементов

и т.д.

11.1.3 Ремонтные сварные швы

должны выполняться с полным проваром на всю толщину стенки двусторонним швом.

Допускается выполнение сварных соединений с одной стороны с полным проваром при

сварке патрубков с фланцами и в других случаях, где выполнение двустороннего

соединения невозможно. Конструктивные непровары в ремонтных швах, а также

применение сварных соединений на остающейся стальной подкладке и замковых

сварных соединений не допускаются.

Не допускается применение угловых и

тавровых соединений с конструктивным зазором для приварки люков, штуцеров,

бобышек и т.д.

11.1.4 При ремонте змеевиков

трубчатых печей кольцевые соединения выполняются с полным проваром без

остающихся подкладных колец. Как исключение кольцевые швы могут быть выполнены

с остающимся подкладным кольцом при условии согласования с автором проекта.

11.2.1 При ремонте корпусов

сосудов и аппаратов ремонтные сварные соединения должны быть расположены так,

чтобы обеспечивалась возможность их контроля неразрушающими методами,

предусмотренными настоящим документом, и последующего исправления дефектов.

11.2.2 Исправление дефектов в

одном и том же месте сварного соединения (в том числе ремонтного сварного

соединения) допускается проводить не более трех раз. При этом под исправленным

участком понимается прямоугольник наименьшей площади, в контур которого

вписывается подлежащая заварке выборка, и примыкающие к нему поверхности на

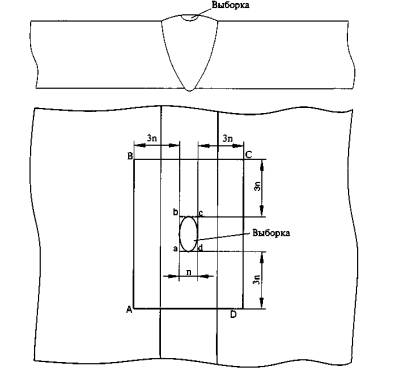

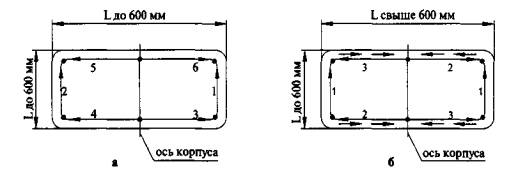

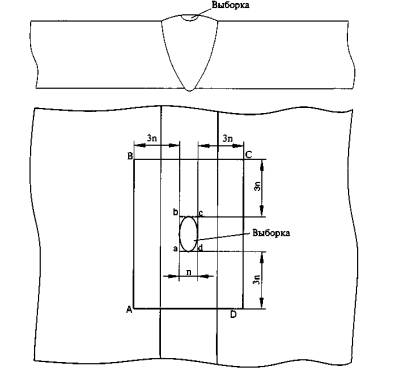

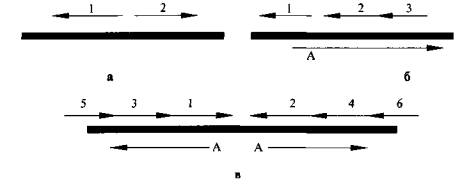

расстоянии, равном трехкратной ширине указанного прямоугольника (см. рисунок

1). Не считаются повторно исправленными разрезаемые по сварному шву соединения

с удалением металла шва и зоны термического влияния.

a, b, с, d - прямоугольник наименьшей площади, в

контур которого вписывается выборка;

А, В, С, D

- исправляемый участок

Рисунок 1 - Схема определения размера

исправляемого участка

11.2.3 Основные и ремонтные

сварные соединения не должны перекрываться опорами. Допускается в

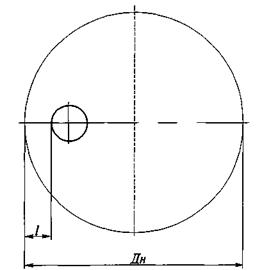

горизонтальных сосудах и аппаратах на седловых опорах местное перекрытие

опорами кольцевых швов на общей длине не более 0,35πDH, где DH -

наружный диаметр сосуда, а при наличии подкладного листа - на общей длине не

более 0,5πDH при условии, что

перекрываемые участки швов по всей длине проконтролированы радиографическим или

ультразвуковым методом.

Перекрытие мест пересечения швов не

допускается.

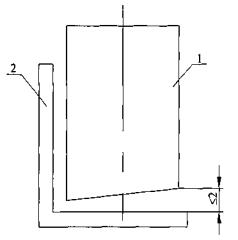

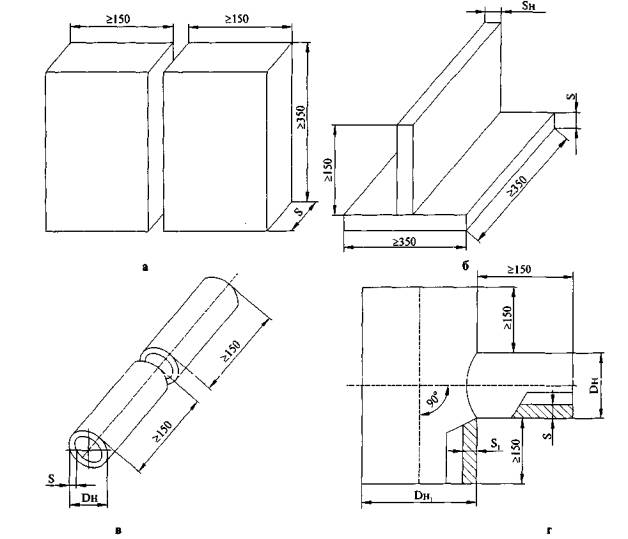

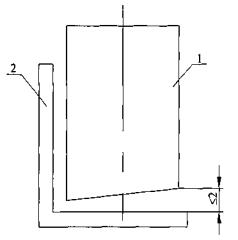

11.2.4 Расстояние N между

краем шва приварки внутренних и внешних устройств, деталей (штуцеров,

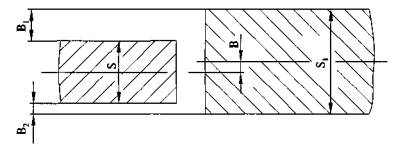

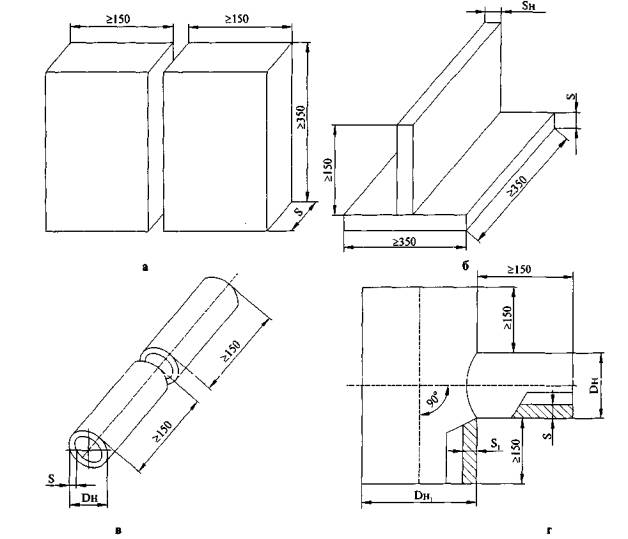

укрепляющих колец) и краем ближайшего ремонтного шва на корпусе (см. рисунок 2)

должно быть не менее толщины стенки корпуса, но не менее 20 мм. Для сосудов и

аппаратов, подвергаемых после сварки термообработке, расстояние между краем шва

приварки деталей и краем ближайшего ремонтного шва корпуса должно быть не менее

20 мм независимо от толщины корпуса. Схема измерения расстояния между швами

показана на рисунке 2.

№ 1 - швы приварки патрубка или укрепляющего кольца;

№ 2

- швы корпуса

Рисунок 2 - Схема определения расстояния N

между краем шва корпуса и краем шва приварки детали

11.2.5 Расстояние между

продольным швом корпуса, в том числе ремонтным, горизонтального сосуда или

аппарата и швом приварки опоры должно приниматься:

- не менее  для

нетермообработанного сосуда и аппарата (D - внутренний диаметр корпуса, S - толщина

обечайки);

для

нетермообработанного сосуда и аппарата (D - внутренний диаметр корпуса, S - толщина

обечайки);

- в соответствии с 11.2.4 для

термообработанных сосудов и аппаратов.

Допускается пересечение

стыковых (основных и ремонтных) швов корпуса угловыми швами приварки внутренних

и внешних устройств (опорных элементов тарелок, перегородок, циклонов и т.п.)

при условии контроля перекрываемого участка шва корпуса радиографическим или

ультразвуковым методом.

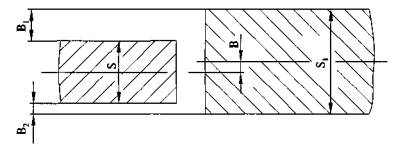

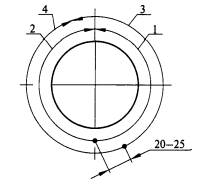

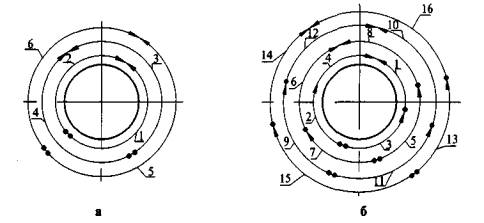

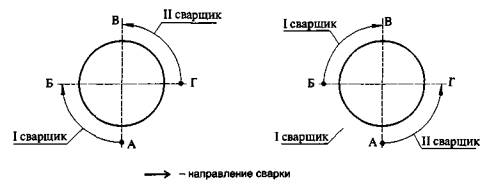

11.2.6 Продольные сварные швы,

в том числе ремонтные, горизонтальных сосудов и аппаратов должны быть

расположены вне центрального угла 140° нижней части корпуса, если нижняя часть

недоступна для визуального осмотра.

11.2.7 Продольные сварные швы

(основные и ремонтные) смежных обечаек и днищ сосудов и аппаратов должны быть

смещены относительно друг друга на расстояние не менее трехкратной толщины

наиболее толстого элемента, но не менее 100 мм между осями швов.

11.2.8 На обечайке продольные

швы должны быть расположены так, чтобы расстояние между ними было не менее 400

мм, т.е. минимальная ширина вставки в обечайку должна быть не менее 400 мм.

11.2.9 Расстояние между

соседними кольцевыми швами корпуса, т.е. минимальная высота обечайки, должно

быть не менее 250 мм.

11.2.10 При вварке шарового

сегмента в выпуклые днища круговые швы должны располагаться от центра днища на

расстоянии по проекции не более 1/3 внутреннего диаметра днища.

Наименьшее расстояние между

меридиональными швами в месте их примыкания к шаровому сегменту, а также между

меридиональными швами и швом на шаровом сегменте должно быть более 3S, но не менее 100 мм по осям швов, где S - толщина днища.

11.2.11 При ремонте сосудов и

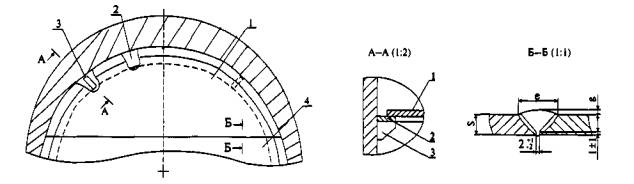

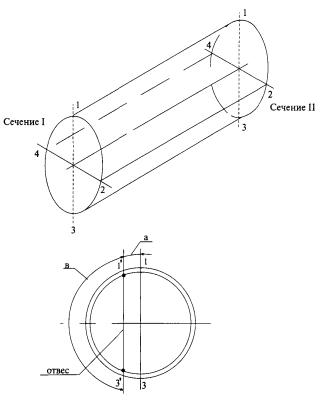

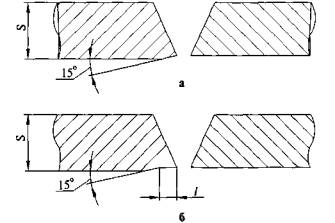

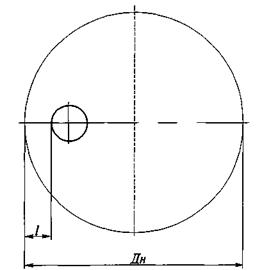

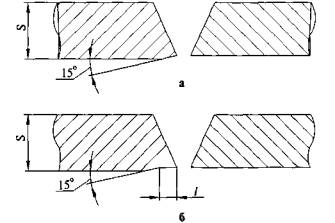

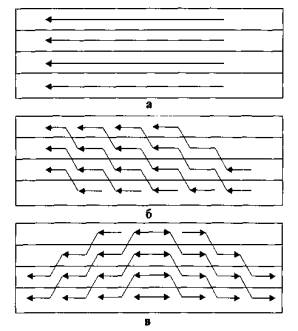

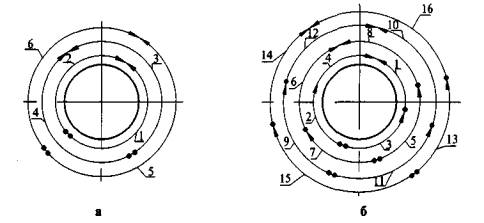

аппаратов расположение сварных швов на днище должно соответствовать рисунку 3.

Рисунок 3 - Расположение сварных швов на

заготовках выпуклых днищ

Расстояния l и l1 от оси

эллиптических днищ до центра сварного шва должны быть не более 1/5 внутреннего

диаметра днища.

При изготовлении заготовок из

штампованных лепестков и шарового сегмента с расположением сварных швов

согласно рисунку 3 л количество частей не регламентируется.

Если по центру днища устанавливается

штуцер, то шаровой сегмент допускается не изготавливать.

11.2.12 Круговые швы выпуклых

днищ, изготовленных из штампованных лепестков и шарового сегмента или заготовок

с расположением сварных швов согласно рисунку 3 л, следует располагать от

центра днища на расстоянии по проекции не более 1/3 внутреннего диаметра днища.

Для полусферических днищ расположение круговых швов не регламентируется.

11.2.13 Крестообразное

пересечение между собой ремонтных сварных швов не допускается.

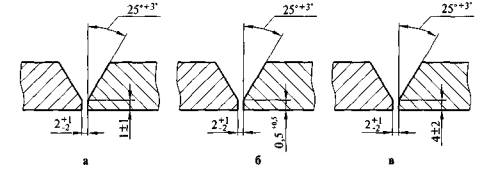

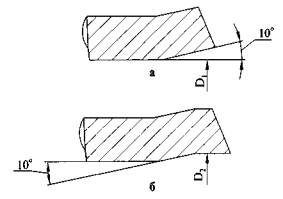

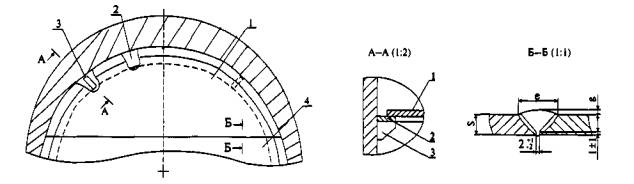

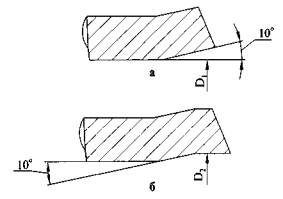

11.2.14 Сварные швы,

выполненные при изготовлении, допускается пересекать сварными соединениями,

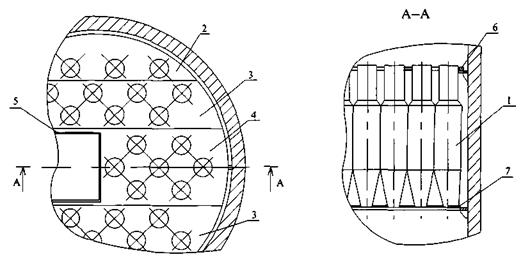

выполненными при ремонте. В частности, при вварке вставок расположение сварных

швов должно соответствовать приведенному на рисунке 4.

а

≥ 3S, но не менее

100 мм, в ≥ 250 мм, d

≥ 200 мм, R

≥ 50 мм

Рисунок 4 - Вставки (латки) на корпусе

11.2.15 При ремонте следует учитывать

установленные ограничения по расположению отверстий (люков, штуцеров и т.д.) на

корпусах и днищах сосудов и аппаратов:

- расположение отверстий на

эллиптических и полусферических днищах не регламентируется;

- расположение отверстий на

торосферических днищах допускается в пределах центрального сферического

сегмента. При этом расстояние от наружной кромки отверстия до центра днища,

измеряемое по хорде, должно быть не более 0,4 наружного диаметра днища;

- на продольных швах

цилиндрических и конических обечаек сосудов и аппаратов допускается

расположение отверстий диаметром не более 150 мм;

- на кольцевых швах

цилиндрических и конических обечаек сосудов и аппаратов допускается

расположение отверстий без ограничения диаметра;

- на швах выпуклых днищ

сосудов и аппаратов допускается расположение отверстий без ограничения диаметра

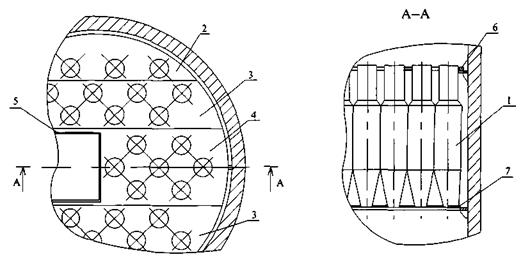

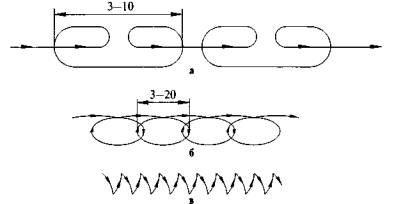

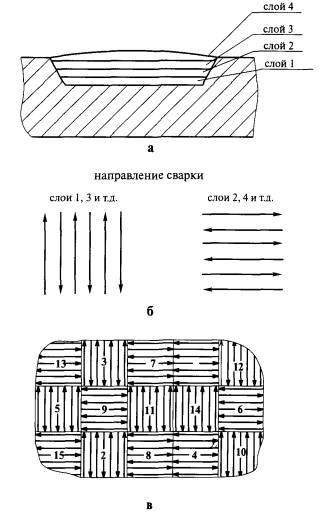

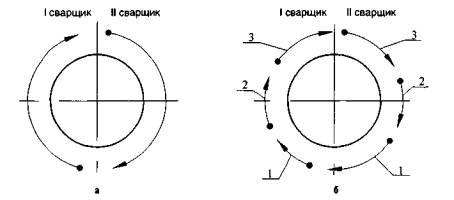

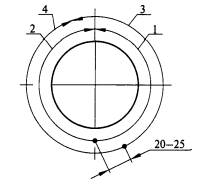

при условии 100 % контроля